■臺灣師範大學 機電工程學系 / 柯坤呈 教授、王瑞志

台東專科學校 動力機械科 / 粘世智 教授

摘要

射出成型是一項成熟的高分子加工技術,應用領域極其廣泛例如汽車、光學、消費性用品、民生用品、與IC封裝等,可以大規模、高效率且花費較低成本進行製造。

射出成型製程三大階段依序為充填、保壓與冷卻,利用射出成型技術生產之成品容易發生翹曲與收縮變形情況,造成成品缺陷有許多因素,包含材料特性、加工參數設置、環境與模具等影響,運用工程統計與CAE模擬進行具備策略性的加工製程調整能夠更有效率控制品質。透過感測技術分析壓力曲線所具備之物理意義,用於調整機台以利取得最佳參數設置,獲得高品質成品[1]。

在射出成型過程中可控制的條件眾多,如:熔膠溫度、射出速度、保壓壓力、保壓時間等機台參數設置。可利用模具內設置多個壓力感測器取得可應用之壓力數據,並將其進行後續之應用,機器學習的進步造就在品質預測上之效果逐漸提升。

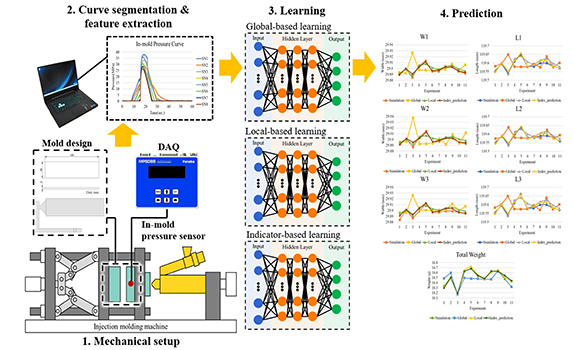

在本研究利用壓力數據資訊進行資料前處理,將其分為3種方法。第1種將擷取數據不進行任何處理在此作為全域壓力、第2種則是進行壓力分段處理,分別為充填、保壓與冷卻三階段,兩者均進行多層感知器編碼,第3種則是使用透過領域知識背景之指標化特徵提取,並將以上取得特徵進行相關係數分析對於品質之相關性,透過集成式機器學習[2],進行多品質目標之預測,同時比較3種特徵之預測準確度,進而提供較具優勢之生成式人工智慧模型機器學習訓練方法,如圖1。

實驗設計與流程

本研究細分為三個主要部分:「射出成型實驗設計」、「資料前處理」,以及「生成式人工智慧預測」。

射出成型實驗設計階段

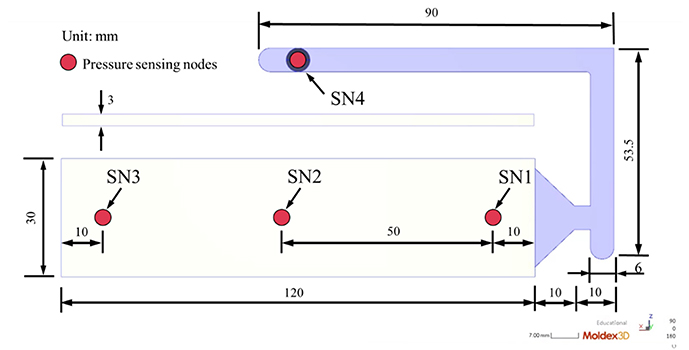

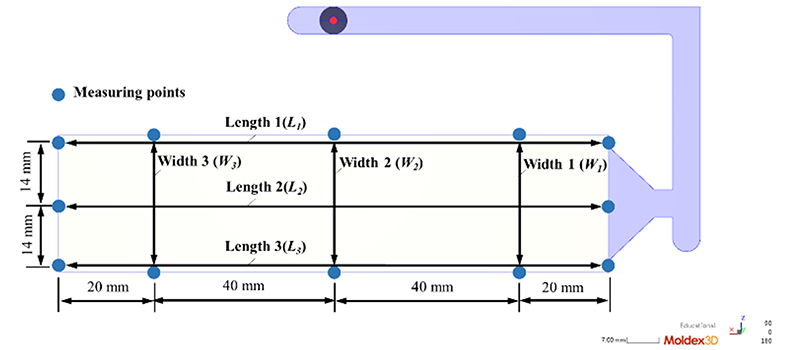

本研究採用田口方法進行模流分析。具體進行兩次的L27田口實驗,共計54個模次。在每個模次中,設置4個感測節點,以擷取壓力數據、塑件尺寸(圖2),以及流道和塑件的總重量。

資料前處理階段

本研究從擷取到的壓力數據中採用了兩種不同的處理方法。首先是對整體壓力數據進行處理,其次是將射出成型過程中的三個主要階段分別進行壓力數據的分段處理。這兩種方法均運用自動編碼器進行特徵編碼。塑件變形量(長度與寬度)和總重量的數據則作為預測目標。

生成式人工智慧預測階段

將資料集分為訓練集(80%)和測試集(20%)。使用全域壓力數據和分段壓力數據的編碼特徵以及經過標準化處理的數據指標來預測塑件變形量和總重量。透過計算均方根誤差(Root-Mean-Square Error, RMSE)來評估自動編碼器生成的特徵與原始數據之間的差異,從而優化多層感知器的輸入層,以提高預測的準確度。最終,將人工智慧預測結果與實際觀測值進行比較,以衡量兩者之間的差異性。

結果與討論

全域壓力與分段壓力之預測結果比較

圖4表示從Moldex3D 2023b軟體中量測所得到之模擬資訊數值,而預測值為透過全域壓力特徵與分段壓力特徵進行多層感知器機器學習模型訓練所得之預測結果,在圖中可以觀察出利用全域壓力特徵之預測結果的跳動量大於分段壓力特徵之預測結果,且與模擬值趨勢相比分段壓力特徵表現明顯比全域壓力特徵更加優異。此外,在總重量的預測表現更加顯著,如圖4(h)所示,說明此方法之可行性,大幅增加預測之準確度。

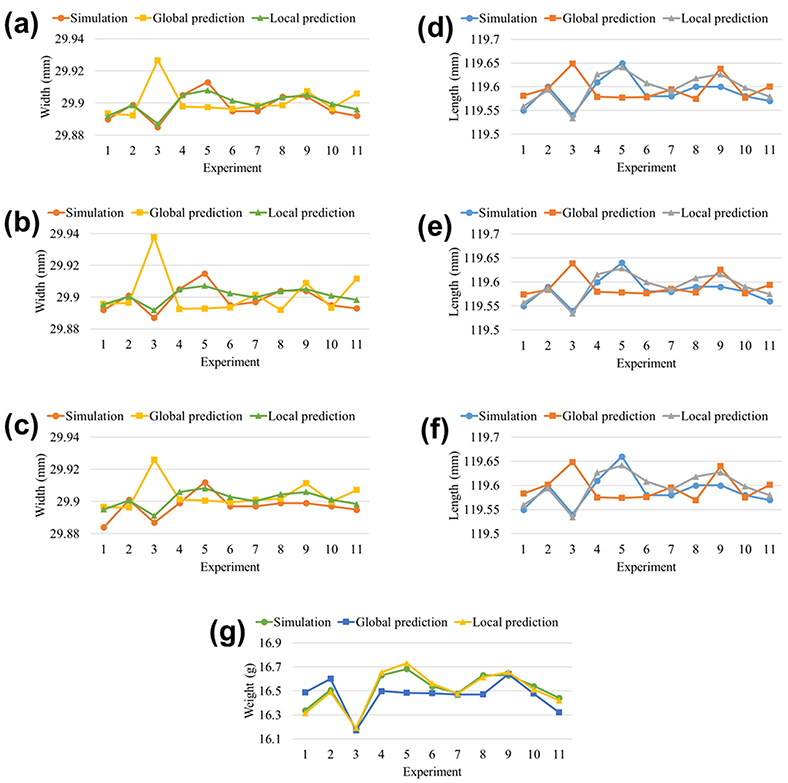

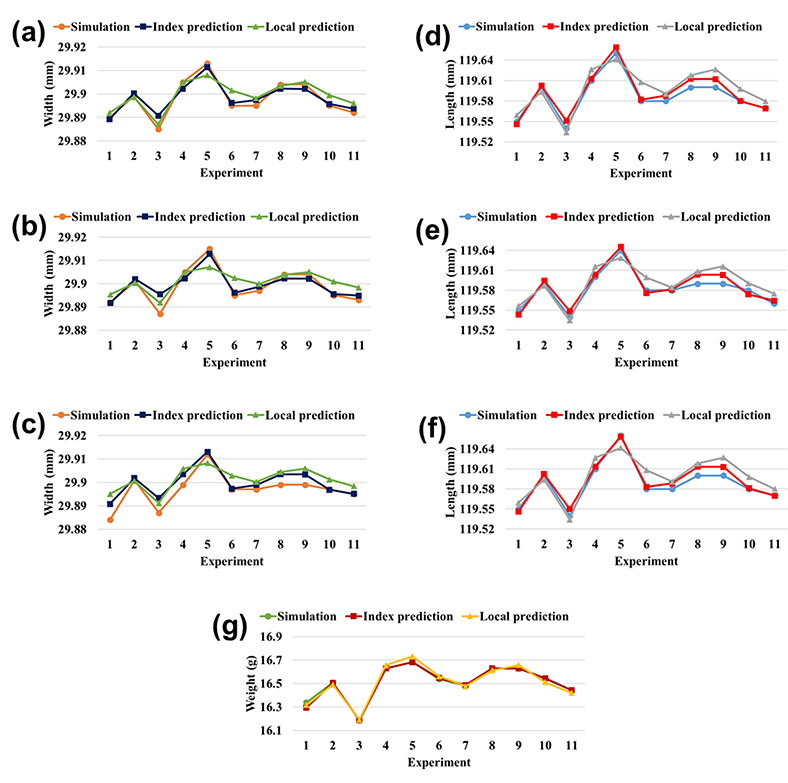

分段壓力與指標化特徵之預測結果比較

本小節將探討,使用指標化特徵與分段壓力特徵兩者間之預測結果比較。圖5所得結果可以觀察出無論在寬度、長度的預測上富含物理意義之指標化編碼法對於預測結果的趨勢上表現仍然較好,其預測結果更貼近CAE模擬值。

另一方面,分段編碼法儘管也有良好的表現,在於圖形上可發現,其預測結果仍稍遜指標化編碼法,反映出具備有高相關性之指標化編碼法仍稍優於僅有中度相關性的分段壓力編碼法,儘管如此,仍然可顯示分段壓力編碼法具備與指標化編碼法相近之品質可行性。

結論

在本研究中以生成式人工智慧技術開發無需具備領域知識且無物理意義特徵但具有高準確度的成品品質預測系統。本研究在Moldex3D 2023b中擷取壓力資訊,每模次在4個位置取得壓力曲線,並通過數據前處理進行特徵提取。

特徵提取方式包括「全域壓力」、「分段壓力」和「指標化編碼法」。在全域壓力和分段壓力方法中,本研究使用Matlab 2023a開發自動編碼器對特徵進行編碼,並使用RMSE進行特徵誤差評估。指標化方法則使用 與 作為特徵,對所有特徵進行相關性分析,以評估特徵對品質的相關性。

最終,這些特徵作為輸入資訊,輸入至多層感知器進行機器學習,成品品質作為輸出預測結果。接著比較全域壓力編碼特徵、分段壓力編碼特徵和指標化特徵作為多層感知器輸入層的預測結果,在無需領域知識的前提下,自動編碼器隨機編碼的分段壓力特徵預測結果整體優於全域壓力特徵。然而,當分段壓力特徵與具備領域知識的指標化特徵進行比較時,分段壓力特徵雖效果不及指標化特徵,但其低誤差預測結果表明,通過大數據資料萃取,亦可獲得與指標化編碼法相近的品質預測能力,顯示了此方法的優勢。

參考文獻

[1]. Nian S-C, Fang Y-C, Huang M-S (2019) In-mold and Machine Sensing and Feature Extraction for Optimized IC-tray Manufacturing. Polymers 11:1348. https://doi.org/10.3390/polym11081348

[2]. Ke K-C, Wu P-W, Huang M-S (2023) Multi-quality prediction of injection molding parts using a hybrid machine learning model. Int J Adv Manuf Technol. https://doi.org/10.1007/s00170-023-12329-6