■工研院 / 郭宗勝 研發副組長

射出成型製程挑戰

很多人會覺得射出成型是一個傳統工藝,就像做雞蛋糕一樣簡單,只要將原料倒入模具中進行加熱,再等冷卻成型後,打開模具一個美味的雞蛋糕就完成了。這樣簡單的工藝不需要收集大數據,更不需要導入AI技術。殊不知射出成型是一門很複雜工藝,是可以讓AI大展身手的舞台。

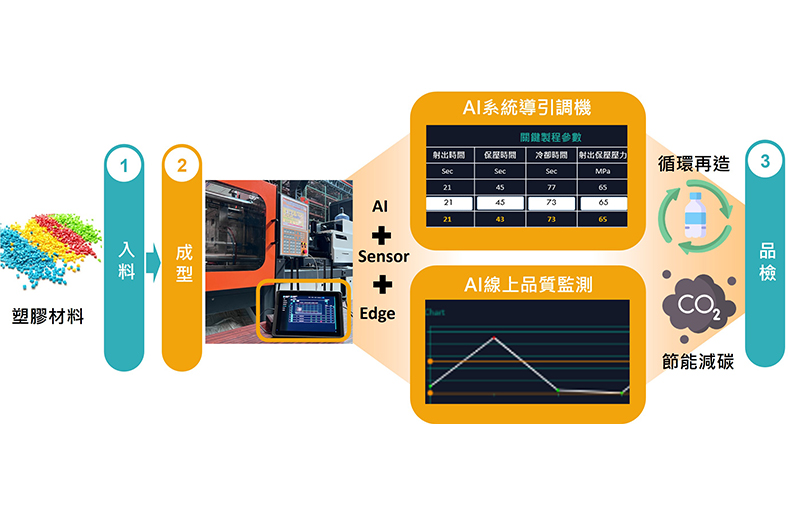

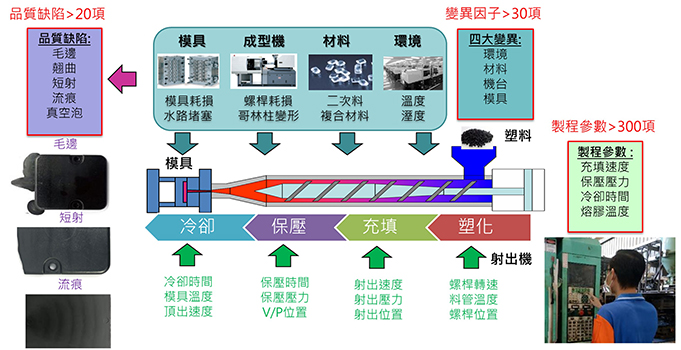

射出成型為複雜高分子流變行為,需精準壓力、溫度、速度、時間、位置控制才能穩定生產品質。從塑化階段,調機師傅就需透過螺桿轉速、料管溫度等參數設定,讓塑膠粒在正確的溫度下熔解。在充填階段,調機師傅需透過射出速度、射出壓力等參數設定將塑膠原料充填射出至模具中,利用模具空間將塑料定型。在保壓階段,透過保壓壓力、保壓時間等參數確保這些塑膠原料充填的緊密度,避免原料回流。冷卻階段,調機師傅透過模具溫度、冷卻時間等參數確保射出件各部位均勻的被冷卻下來,防止產品因熱應力而出現收縮、變形等問題。

一般射出成型機控制器有超過300項的參數設定會影響成型品質,當調機師辛苦試模找到一組量產參數後,在實際射出成型製造過程中,產品品質很容易會受到環境、設備、模具與材料等四大變異影響,例如天氣溼度會影響塑料含水量造成品質變異,或是設備螺桿耗損、哥林柱變形、止逆閥逆流也都時刻影響生產品質。若把這四大變異各種可能因素考慮進來,每次射出成型生產時有超過30項的變異因子會影響成型品質。此外,因不同射出成型應用會有不同的品質缺陷,常見的品質缺陷就超過20項,如毛邊、翹曲、流痕等。這些缺陷都跟四大變異息息相關,這也是為什麼射出成型製程中需要運用各種感測器收集數據回饋這些變異資訊。

射出成型轉型機會

為了取得這些變異資訊,目前射出機上都安裝了各種感測器,包含壓力感測器、溫度感測器,但射出成型廠內常存在不同品牌與新舊不一的射出成型機,造成的製造數據不易收集,也是射出成型廠數位轉型的一大阻礙。為了解決這問題,ACMT協會在蔡銘宏理事長的努力下,結合台灣產學研能量,推動射出成型產業標準,為台灣射出成型產業AI轉型打下良好基礎。本期我們將透過產學研專家分享不同AI加值應用,讓讀者瞭解如何運用AI加速公司智慧轉型。