■台灣科技大學 多功能材料製造實驗室 / 文承瀚 研究生

前言

隨著科技的進步,積層製造技術正迅速改變現代製造業的面貌,在這一變革性的製造技術背後,粉末材料不僅直接決定了最終產品的品質和性能,還會影響製造過程的效率和成本。

近年來,粉末技術在材料選擇、製粉工藝、顆粒特性控制和應用範圍等方面取得了顯著的突破,使得積層製造技術能夠應用於更多元化和更尖端的領域。本文將探討粉末分析技術的最新發展,並使用積層製造作為新技術運用的實例。

粉末特性

近年來,有許多研究探討粉末物理性質的改變,特別是在粒徑和形狀的控制方面,這些進步對於粉末材料的物理性質和應用性能產生了深遠的影響。

粒徑改變造成的影響

- 比表面積:隨著粉末粒徑的減小,一般比表面積會顯著增大。比表面積的增加使得粉末在積層製造中可以更有效地與添加劑進行混合。

- 分散性:小粒徑粉末具有更好的分散性,可以在液體或聚合物基體中均勻分佈,這在漿料的製備中至關重要,有助於提升材料的列印性能,但是小顆粒也有相應的缺點,其會容易發生團聚,進而影響分散性,因此,粉末的大小要根據使用需求進行調控。

- 反應速率:奈米級粉末由於其顆粒細小,一般比表面積較大,而使化學反應速率顯著提高,這也會使漿料固化的性能顯著提升。

形狀控制的影響

- 流動性:球形粉末具有更好的流動性,這對於積層製造和粉末科學來說非常重要。良好的流動性有助於提高材料的成型精度和製造效率,同時減少製造過程中所產生的缺陷。

- 堆積密度:粉末的形狀影響其堆積密度。球形粉末通常具有較高的堆積密度,這意味著在相同體積內可以填充更多的材料,有助於提高燒結體的緻密度和機械強度,這在製造高性能結構材料時尤為重要。

- 表面活性:片狀和棒狀粉末具有較大的表面積,這可以提升材料的表面活性。以片狀粉末為例,其在光起始劑的應用中可以提供更多的活性位點。

總的來說,通過精確控制粉末的粒徑和形狀,可以顯著改變其物理性質,從而提升其在不同應用中的性能。

儀器介紹

以往在獲得顆粒形貌時,僅能使用SEM(掃描式電子顯微鏡)和光學顯微鏡等測量工具,然而,這些方法在測量範圍、操作便捷性和數據處理方面都有一定的限制。近年來,Malvern Panalytical公司推出了兩款粒徑和形貌測量儀器──Mastersizer 3000+和Morphologi 4-ID,接下來將探討這兩款儀器的優勢。

Mastersizer 3000+

使用雷射繞射法測量粒徑大小,其具有以下特點:

- 測量範圍廣:可量測從奈米到微米級別(10nm~3.5mm,範圍和材料本身有關)的顆粒。

- 高代表性和重複性:相比其他方法(例如:篩分法),雷射繞射法提供更具代表性且重複性好的數據。

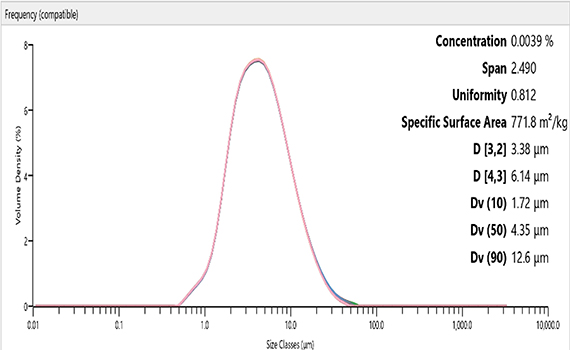

- 快速測量:能給出即時的粒徑分佈結果,並且能在短時間內完成完整的粉末分析,如圖1。

Morphologi 4-ID

專門用於顆粒形貌分析,具備以下特點:

- 高分辨率成像:顯示顆粒形貌特徵,包括粒徑、真圓度、伸長率等。

- 自動化分析:自動量測、識別、分析、統計和量化顆粒形狀參數,甚至可以自動分散樣品。

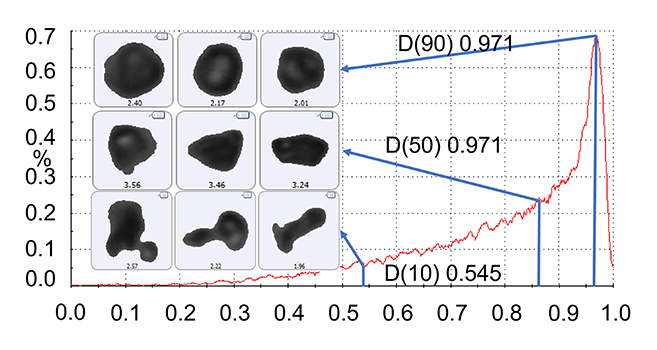

- 多參數測量:提供全面的顆粒特性數據,同時可以進行特定的參數分類,這有助於優化粉末形貌特性,提高燒結性能和機械性能,如圖2。

總結

在積層製造領域,Mastersizer 3000+和Morphologi 4-ID展示了各自獨特的性能和應用優勢。

Mastersizer 3000+以其廣泛的測量範圍,從奈米到微米級顆粒都能精確測量,適用於積層製造過程中的粉末品質控制和配方優化,確保最終產品的性能一致性。

相對地,Morphologi 4-ID則以其高分辨率的形貌成像能力著稱,不僅提供粒徑和形狀參數的詳細數據,還能進行顆粒分類分析,有助於深入理解顆粒形貌特徵對材料性能的具體影響,從而優化粉末的形貌特性以提升產品的品質和功能性。

這兩款儀器的結合滿足了從粒徑測量到形貌分析的全面需求,推動了製造技術的不斷進步和創新。