■ENGEL 智能生產部門 / DI Alfred Angerer 開發工程師

模擬仿真與現實世界相遇

新型sim link數據接口的面世,旨在將模擬仿真與實際生產結合,以便能夠在整個產品生命週期中更好地為射出加工商提供支持——從產品開發和模具設計到量產。在一個多型腔模具生產汽車零部件的案例中,清晰地展示了sim link如何加快射出模具試模和射出工藝優化,並提高生產力。

在為最新研發的射出產品進行模具設計之前,我們已經掌握了大量信息。例如,通過CFD模擬識別可能的注射點,檢查型腔的填充過程,為未來的射出工藝設定邊界條件,並優化模具冷卻。如果模擬仿真的結果令人滿意,便可開始製造模具。隨後是初次試模打樣,優化參數設定,最後是交付給量產車間。然而,人們發現在試模打樣過程中,為了達到產品質量要求,通常需要進行修模。這就會顯著增加項目成本並延長新產品的上市時間。

產生額外工作的可能原因之一是,在模擬仿真中確定的許多工藝參數未應用於實際的生產。為什麽會這樣?主要問題在於,要將模擬仿真中的工藝參數設定值直接利用起來是一件非常耗時的事,並且,關於隨模具提供的數據集或模擬仿真的質量如何,幾乎不會有任何反饋給到模流分析工程師。

現在,憑藉sim link,ENGEL將著手突破這一數據障礙(如文章首圖所示)。這個數據接口能夠將模擬仿真中獲得的認識和參數直接傳送到射出機控制系統,作為初始模參設定建議,反過來,也可以將現實的工藝數據傳回模流分析軟體,其目的是逐步提高模擬仿真的質量。通過這種方式,模流分析工程師和生產技術人員可以利用對方的知識和成果,相互學習。

模擬仿真越接近現實,效益越高

模擬仿真的準確度很大程度上取决於建模和材料數據的質量,換句話說,模流分析遵循「若輸入是垃圾,則輸出亦是垃圾」的原則。模擬仿真越接近現實,則結果越好,效益越高。因此,sim link也是後處理工具(將初始工藝設置導出至射出機)和預處理工具(將現實的工藝數據導入模流分析軟體)。sim link的目的是從模擬仿真的參數設置中生成初始工藝設置建議,並通過生產反饋不斷提高模擬仿真的質量。為此,sim link有三種功能:修改、導出和導入。

修改功能

使模擬仿真的參數設定適配所選機器的真實動態,這樣,模擬仿真能夠將機器動態表現和機器極限考慮在內,顯著提高模擬仿真的質量。借助修改功能,可以判斷產品是否確實可以在選定的射出機上生產。

導出功能

能從模擬仿真中自動創建一個工藝數據集,並將其直接傳輸至ENGEL射出機控制系統。經過轉換,模擬仿真所用的參數設定可以被寫入工藝數據集,並確保其能被射出機控制系統正確讀取載入。通過這種方式,操作員可快速地將模擬仿真中經過測試的參數設置傳輸至機器,從而更高效地開始生產。

導入功能

是一個反向的數據傳輸,能將真實生產機器的工藝數據集和信號進行格式轉換後,傳輸回模流分析軟體。通過這種反饋,模流分析工程師可以檢查其模擬仿真的質量,對比壓力曲線,並進一步積累專業知識。

在當前版本中,sim link與兩種模流分析軟體配合使用,即Autodesk的Moldflow和Simcon的Cadmould。數據接口與ENGEL CC200和CC300射出機兼容,無需額外軟體或硬體。

數據安全具有高優先級

在ENGEL e-connect客戶門戶中,機器庫可自動顯示所有適用sim link數據接口的射出機。已經生成的工藝數據集和測量結果可在“sim link Data Store”中輕鬆管理和調用。

在sim link的開發過程中,數據安全是一個關鍵點。敏感數據如CAD文件或關於整個模擬項目的信息會保留在用戶本地,無需上傳至ENGEL sim link。只有必要的參數和設置會通過接口進行傳輸,數據傳輸的整個過程對用戶來說是完全透明的。

模流分析軟體和e-connect客戶門戶之間的數據交換是通過一個本地客戶端來實現的,即“sim link interface”。在修改或導入生產數據後,將附上額外的元信息,其記錄了數據的來源以及相關操作的邊界條件,例如射出機類型或螺杆直徑。

sim link生成的初始工藝設置建議可通過多種方式傳輸至射出機。可通過公司網路傳輸數據,例如網盤或MES,也可通過互聯網。如果機器沒有聯網,也可使用U盤。

避免產生修模費用

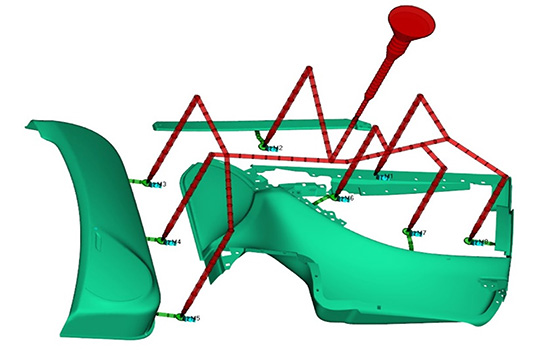

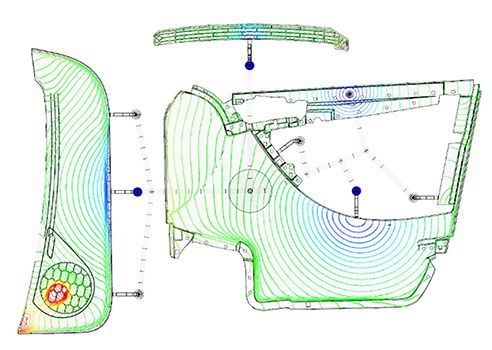

ENGEL及合作夥伴Oerlikon HRSflow和Borealis,在實踐中對sim link進行了廣泛測試。這個測試使用的是一套3穴的模具,流道為8個伺服針閥熱嘴的全熱流道系統。產品是1個車門內飾+1個地圖袋+1個加固件,材料是7%礦粉聚丙烯(Borealis Dapleen EE001AI – 9557)(圖1)。

我們通過模擬仿真來確定和優化了工藝參數的設置。優化的重點在於所有三個模腔恆定的前沿流動速度以及熱流道伺服針閥熱嘴的最佳切換時間。除了各型腔產品尺寸不同之外,最大的挑戰是熱流道針閥的級聯與熔融料前沿流動位置實現完美的配合。

我們在Autodesk的Moldfow中建立了模擬仿真的模型,包括型腔、完整的熱流道、伺服針閥熱嘴和機器噴嘴,包含螺杆前端的一部分(圖2),同時,對模具的冷卻也進行了建模和模擬仿真。

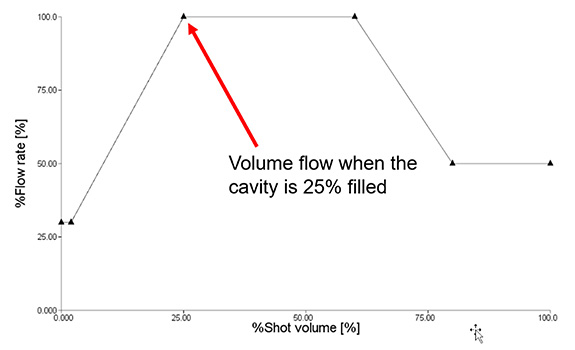

首先,在機器不介入的條件下,我們使用相對注射參數進行了模擬仿真。此處,注射速度定義為反映模腔填充程度的體積流百分比(圖3)。因此,模腔中X位置的熔融料前沿速度與系統中的壓縮無關。

我們的目標是在整個填充過程中,熔融料前沿速度是恆定的。各個熱流道熱嘴的切換時間根據填充過程中的熔融料前沿位置來確定。根據設定,模腔中的熔融料前沿應與熱嘴的熔融料前沿在相應的膠口相遇。在機器不介入的初步模擬中,這很容易實現,各個熱嘴的開放時間互相完全不相關,也與系統壓縮情况無關。這表明,機器不介入的情况下,通過模擬仿真,即使是複雜系統也可以快速地優化,而且模擬的迭代次數很少。

通過模擬不斷優化工藝

我們使用sim link對上述模擬中的所有的初始設置進行確定,並進行修改,以適應選定的射出機——ENGEL duo 12060/1700。為了能夠在生產機器的基礎上進一步優化工藝,我們根據機器進行了工藝設置的修改,並再次進行了模擬。

此時,模擬仿真所使用的參數是基於機器的,因而非常接近真實,如果模擬仿真的結果是令人滿意的,我們即生成初始工藝數據集,並傳輸至射出機CC300控制系統,進行試模。

HRS FLEXflow熱嘴閥針的開啓,是根據模擬仿真中獲得的數據而手動設置的。在射出機上開始試模時,我們根據模擬仿真對針閥切換位置進行設定。sim link會導出一個更安全的數值,即使在材料數據或料筒溫度參數不準確的情况下,也絕不會導致模腔的過度填充。這樣,無須進一步的優化步驟,就能夠生產出符合質量要求的產品。

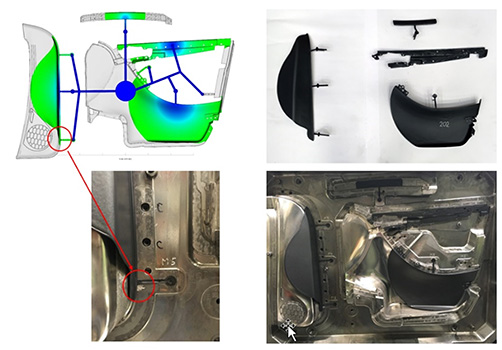

圖4顯示的是在填充過程中,熱嘴閥針打開時的情形。在模擬仿真中,我們特別注意保證相應模腔的熔融料前沿和待打開針閥熱嘴的熔融料前沿在切口處相遇,以避免熔接痕。圖片表明,初始的模擬仿真數據和實際生產的吻合度非常高。

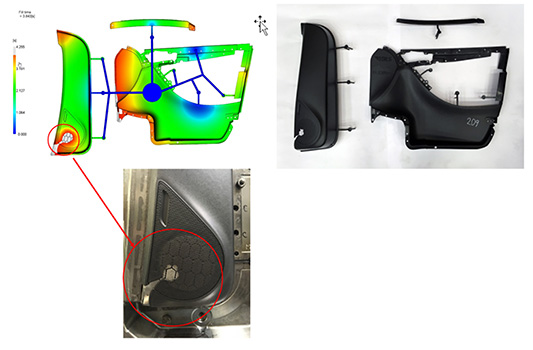

圖5顯示的是從注射階段(速度控制)切換到保壓階段(壓力控制)時的情形。此處也能發現,模擬仿真和實際生產非常一致。

從反饋中學習,用於後續項目

為了向模流分析工程師反饋模擬仿真中所設置參數的可用性,可將實際生產中機器使用的數據集和測量結果波形數據通過sim link導回到模流分析軟體。sim link可自動轉換和導入生產中的實際數據,模流分析工程師可立即開始後期的模擬仿真,無需手動輸入繁瑣的數值和參數。尤其重要的是,通過導入實際參數,意味著機器的實際行為特徵被傳輸至模流分析軟體,包括切換保壓至達到保壓壓力階段絕對注射壓力的波動情况。

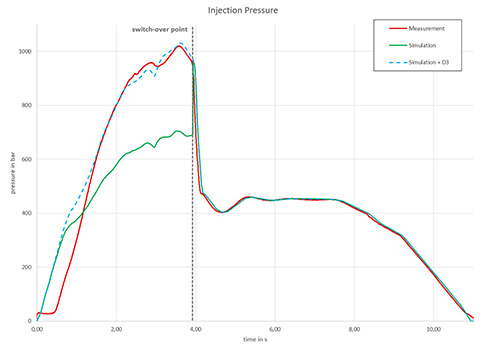

模擬的熔融料前沿速度與實際注射是非常吻合的(圖6)。比較絕對注射壓力的曲線時,我們發現,模擬仿真中預測的壓力峰值比實際生產中測得的曲線要低得多(圖7)。仔細觀察材料數據(Moldflow “triple gold standard”)時,我們發現壓力和材料黏度的相關性未測量。在常用的Cross-WLF模型中,壓力與材料黏度相關性是用參數D3來描述的,在這個案例中,D3 = 0。通過經驗性地調整參數,實際測得的壓力曲線和模擬的壓力曲線很快就變得更加吻合。

對於模流分析工程師來說,生產的反饋有助於形成對生產中使用的材料和相關工藝參數質量更好的意識。由此,後續應用的模擬仿真質量就能夠獲得提高。例如,在後續項目中,可以做出更準確的壓力預測。

比較模內壓力曲線也可提供額外信息,包括儲存在模流分析軟體數據庫中的材料參數的質量。模內壓力曲線對所成型件的收縮和變形有很大影響。因此,模擬仿真的目標是盡可能準確地預測模內壓力曲線。

結語

ENGEL sim link是一款多功能的工具,能將模流分析工程師的專業知識直接轉移到生產中。在量產開始之前便能驗證,擬用於生產的射出機是否確實適用於這一產品。通過對選擇的射出機的模擬仿真參數設置進行修改這一方法,我們可以使用更複雜的工藝參數,並盡可能估計出真實的週期時間。生產的反饋有助於提高模擬仿真的質量,以避免修模、迭代產生的高昂費用。

優勢

- sim link結合了設計與生產,數據障礙得以克服。

- 模擬仿真的結果可輕易地利用起來,轉移到批量生產中。

- 模擬仿真的質量不斷提高。避免了後期修模產生額外的高昂成本。

- 產品面市的時間縮短。

- 不同專業領域之間的合作得到促進,並拓展跨學科的專業know-how。

- sim link實現了模擬仿真和生產的閉環,包括數位孿生。

- sim link可與CC200和CC300版本控制系統的ENGEL射出機兼容。

- 使用sim link不需要任何額外的軟體或硬體。

- 數據傳輸不需要網路或互聯。