■科盛科技 材料科學研發中心 / 蔡友傑 工程師

前言

在實務上,為了能完整重現射出成型結果,我們建議使用模流分析軟體進行完整的成型分析,以利於掌握所有細節。不過在投入時間進行建模與分析前,過去科學家們已經利用各項理論計算出:特定情況下的理論數值,並將其轉化為標準計算公式。例如計算非牛頓流體在特定澆口尺寸與外型下,不同流率對應的剪切率;或是計算指定厚度下,平板的冷卻時間與溫度分布等。對此MHC也整合這些理論公式,並建立互動介面,供使用者方便進行理論計算。我們將使用兩個理論數值計算的案例進行說明。

塑件冷卻時間理論計算

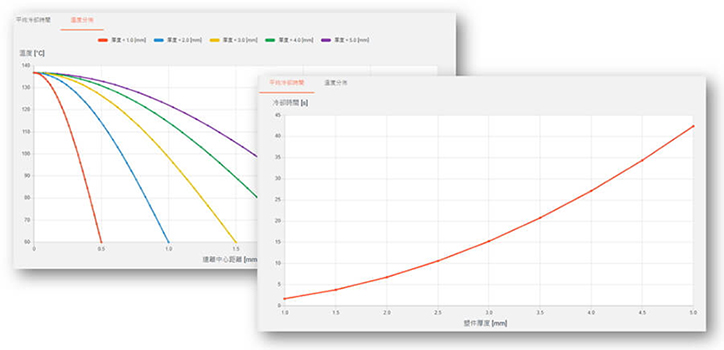

在射出成型中,冷卻時間是影響產品品質與產能的重要因素。在成型週期中,冷卻到開模並取出塑件將佔據絕大部分的時間,若能正確的評估冷卻時間,將有效的提高產能,降低時間成本。塑料是熱的不良導體,塑件的厚薄將會影響冷卻效率。為了能正確的評估不同塑件厚度下的冷卻時間,科學家們針對平板塑件在模座中的冷卻行為進行完整的分析,包含塑件平均溫度降溫到頂出溫度所需的時間,塑件在特定時間下的溫度分布等等。

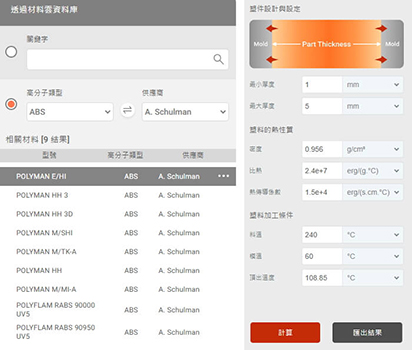

利用MHC設計估算器的「塑件冷卻時間」功能,為方便計算平板塑件的理論冷卻時間,使用者可以直接從材料數據庫中導入材料參數(如圖1):包含材料的熱性質與加工條件,並依需求調整計算的塑件厚度區間。估算器會把不同厚度下塑件降至頂出溫度的時間計算出來,並繪製該時間點距離中心位置的溫度分布曲線圖(如圖2)。

澆口剪切率理論計算

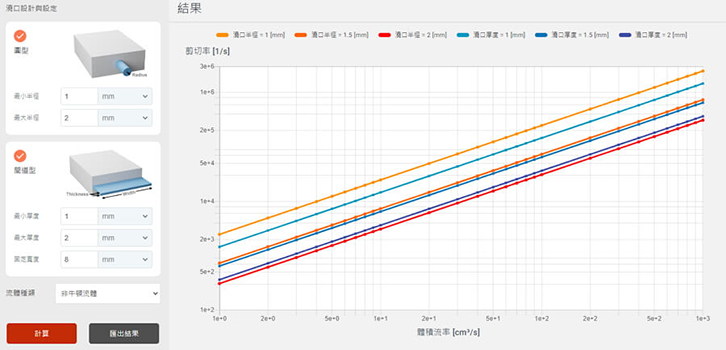

塑料在充填過程中會發生剪切生熱,過大的剪切率會導致塑料異常高溫,進一步發生裂解或黃化現象。澆口的橫截面通常是整個零件最小的區域,使該處常伴隨著最大剪切率。因此在澆口尺寸最佳化上,其中一項重要的考量因素就是澆口最大剪切率。在選定澆口尺寸時,若澆口過大將導致冷卻時間的增加,進而影響產能;而如果澆口過小,則會使保壓效果降低,也容易使塑料流過澆口時剪切率過大。因此設計澆口尺寸時,評估最大剪切率至關重要。利用MHC設計估算器的「澆口剪切率」功能,使用者可以藉由調整澆口尺寸,用公式計算出不同流率下標準的閘道型澆口跟圓型澆口剪切率數值(如圖3)。

總結

透過設計估算器,在進行搭建模型並進行完整的模流分析之前,使用者可以先藉由經典理論來初步評估澆口尺寸、冷卻時間等問題的理論值。MHC將各種經典理論公式計算出的結果以視覺化的方式呈現,並搭配簡易的輸入介面,方便使用者在不需深入了解理論基礎的情況下,也能快速計算出理論值,以利進行CAE模擬之前對於各項成型參數能完成初步的評估。

本篇文章經科盛科技授權後刊登,欲知更多詳細資訊,請點擊下方連結。

參考資料

[1].文章經科盛科技授權後刊登,https://ch.moldex3d.com/blog/top-story/utilizing-mhc-material-cloud-service-for-easy-mold-parameter-calculation/