■耀德企業諮詢有限公司 / 邱耀弘 博士

世界粉末冶金大會的偶遇

在繁華的日本橫濱市,剛剛結束的2024世界粉末冶金大會。這是一個很棒的盛宴,PIM International雜誌團隊的Nick, Jon和Dr.Q在沒有約定的狀况下意外地碰在一起。真是令人感到開心。

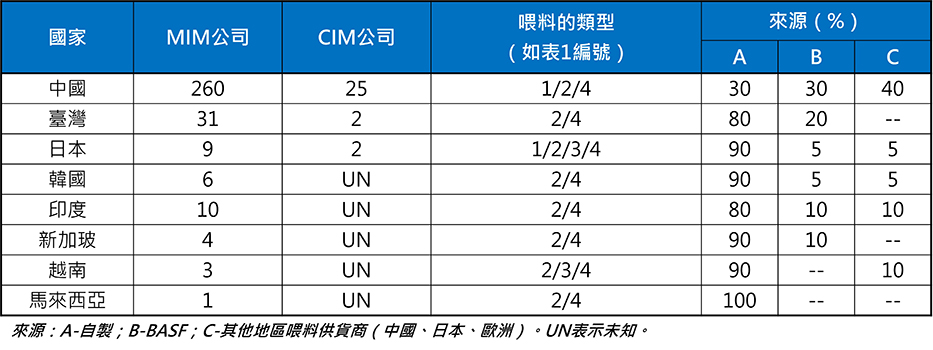

Dr.Q在本次大會中報告的主題,給了大家一個有趣的伏筆。到底目前在亞洲國家的PIM產業使用的喂料,是怎麽獲得的?BASF仍舊占有主要市場份額嗎?以下將由Dr.Q為全球讀者進行回答。

第一段:亞洲的粉末注射成型

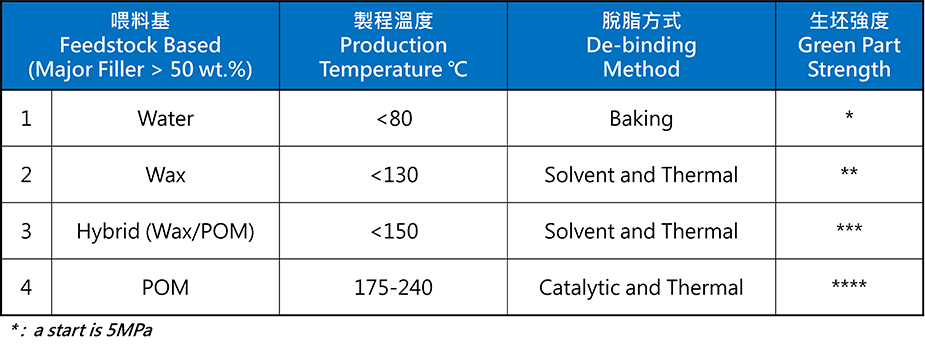

在PIM問世後超過半個世紀的今天,我們仍非常感謝德國BASF公司發明的POM基喂料(1984)。它使PIM工藝多了一個穩定且可高效率製造的喂料配方,不再只有低效率的蠟基和水基配方。不過這不代表蠟基和水基喂料會消失,它們仍舊活躍在全球的PIM產業中。表1顯示了三大體系喂料的比較。

根據Dr.Q的不完全調查統計,亞洲地區主要的PIM生產國之喂料使用情形如表2所示。CIM的材料是比較廣泛的包含了氧化鋁、氧化鋯、鐵氧體、玻璃與其他陶瓷,主要是中國和日本兩地生產。MIM的材料主要還是以鐵基低合金鋼、鐵鎳和不鏽鋼(號稱鐵基材料三兄弟),遠遠多於其他材料;儘管鈷與鎳合金也有不少的份額,但遠不及高比重的鎢合金之總重量;易氧化的銅、鈦、鋁等合金已經在中國地區逐漸增加。

推測

全球的PIM讀者一定很好奇,到底BASF AG的喂料在亞洲地區販賣了多少噸?占了亞洲總體喂料總額的多少?中國市場的PIM喂料總共有多少份額?這些問題Dr.Q將在下面進行分析。

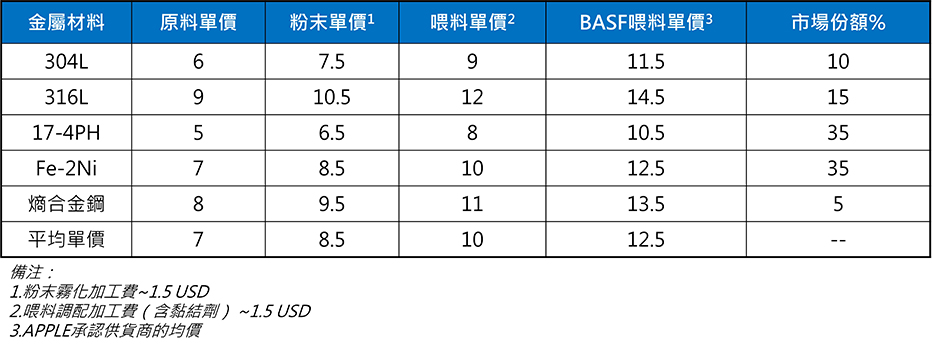

首先,估計2023年整個亞洲的產值大約在20,700 Million USD(90%中國包含臺灣 & 5%日本)。我們以整數20億美金採用鐵基材料三兄弟合金材料所貢獻,經過調查的中國市場之喂料平均價格條列如表3。

在2023年的估計中,一個MIM產品的材料占比大約是售價的10%(最低)。所以2023年的中國MIM產業總共約花了2億美元(20X0.1=2)採購MIM的喂料,根據表2的喂料來源占比為自製30% (A)、BASF占30% (B)、外購占40% (C),以及表3的平均粉末、喂料和BASF喂料單價數計算如下:

- 自製喂料6億美元(2X0.3=0.6),僅計算到粉末平均價為8.5 USD/Kg,粉末消耗約7,000噸(0.6億美元/8.5美元/1,000Kg);

- BASF喂料6億美元(2X0.3=1.2),喂料的平均價為12.5 USD/Kg,喂料消耗約4,800噸(0.6億美元/12.5美元/1,000Kg);

- 外購喂料約8億美元(2X0.4=1.6),僅計算到喂料平均價為10 USD/Kg,喂料消耗約8,000噸(0.8億美元/10美元/1,000Kg)。

根據上述的計算,可推算出BASF AG在亞洲地區販賣的MIM喂料應該超過5,000噸但不到6,000噸。其他的MIM和CIM喂料則比較難以推測,主要是客戶的保密要求和產品功能不同。

2023年大中華地區的PIM表現

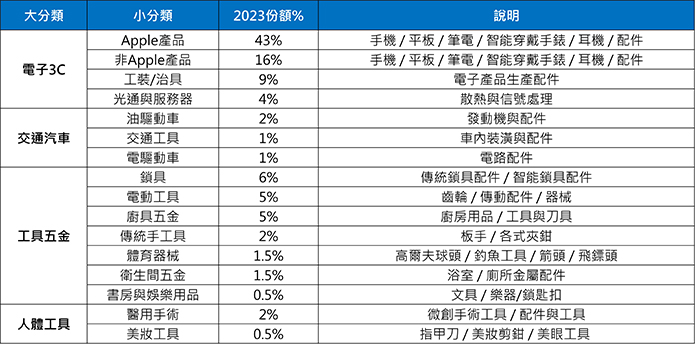

表4的PIM製品應用是根據Dr.Q訪談的整理後所得到的大中華地區統計資料。(中國大陸/臺灣/香港──難以單獨區分的原因在於三個市場是混合在一起的,許多臺灣/香港的MIM公司在大陸設立分公司製造生產。)

此外,使用材料仍舊是鐵基合金三兄弟遙遙領先,由於Apple不再使用鈷鉻鉬合金(ASTM F75)作為MIM製品,高比重的鎢合金與鈦合金仍舊排次之,鋁合金和銅合金開始被突出使用,鎳基合金則幾乎沒有用到。如表5所示為大中華地區使用CIM/PIM的材料分類與其份額。在CIM部分,氧化鋯結構材料仍舊是主要項目;其次則是鐵氧體,作為電感材料被大量使用;氧化鋁則用在半導體工業的高溫治具,而其他陶瓷多半也用在半導體工業配件。

大中華市場動態

國際上3C產品製造商對PIM製品的需求從單純的機構件走向更複雜的其他功能需求,這也出現在電動汽車的要求清單中。PIM製品在中國市場出現了哪些新的趨勢呢?以下包含:

- 磁性功能材料需求日益增多。除了軟磁材料之外(鐵基金屬與鐵氧體),高磁通密的釹鐵硼(NdFeB)永磁石也被要求使用PIM工藝以製作複雜的幾何形狀。此外,抗磁與反磁的金屬與複合材料也加入PIM的行列。

- 導熱材料用量比重大增,這是因為光通訊的芯片散熱問題。還有包含圖形處理芯片單元(GPU Chip)也出現同樣的需求。包含高導電且高導熱及絕緣但能高導熱的材料正被大量使用。例如在銅鐘加入金剛石或是奈米碳材料突破銅金屬島熱度的極限。這些都是PIM技術才能做到同時具有幾何造型和熱功能的複雜零件。

- 高強度和低比重的MIM轉軸正大量的出貨。智能手機具有多重折疊螢幕已經不是甚麽新鮮事,平板電腦也將要開始同樣的故事。新型的汽車不再使用傳統的儀錶板,取而代之的是巨大的平板電腦顯示螢幕。據說也要加入折疊螢幕,當然少不了MIM高強度粉末的貢獻。

- 中國的MIM製品工廠已經不再依賴3C產品的需求。他們嘗試著從傳統鑄造、精密熔模鑄造、壓力鑄造等產業中尋找可能的替換商機。甚至連PM老大哥也不放過,尤其是不鏽鋼粉末壓製成型方面,已明顯發現可被MIM取代。民間使用的各種五金零件正在悄悄的被替換成MIM製品。量大且重(100~1,500g)的PIM製品逐漸在市場上出現。

- Q已經在中國推廣綠色的PIM工藝。其中以不鏽鋼304/316回收製粉獲得最大的成功。在中國廣東省揭陽市的不鏽鋼加工廢料集中地取得大量高純度的邊角料,然後進行霧化製品並製作成MIM喂料,價格低於市場價的10%以上。這些不帶有低碳的不鏽鋼粉末仍可以通過嚴格的鹽霧測試標準,最大的關鍵在於利用燒結快冷以避免造成生鏽的碳化鉻形成。另外,回收碎玻璃進行粉末注射成型的工藝也在上海研究基地展開。利用PIM技術已經可以製作如象牙色的複雜幾何形狀製品並透光。估計在明年就可以完成透明的回收玻璃PIM製品。

- 困難的鎢合金和極細粉末(D99<5um)注射成型也逐漸露出曙光,粉末顆粒的分散技術幫助喂料成功被製作出來。同時喂料尺寸收縮比也突破BASF極限(165)朝1.126邁進,這意味著粉末裝載量將進行70 vol%。挑戰模具和注射成型工藝的極限,但把變形量控制到<12%左右。能夠更精準地控制燒結後產品的變形度。

持續向前

雖然中國境內PIM工廠的等級落差很大,但是巨大的市場需求給予不同等級的PIM製品許多機會。當然主要還有粉末製造商的突破,加上設備廠商的持續改進與創新。Dr.Q在今年開始走向日本、韓國、新加玻和印度,並對PIM技術喂料配方的解密。利用更為公開的市場競爭,找到PIM更多的市場機會。分享知識與技術,這是人生中最快樂的事了!

第二段:粉末注射成型自製POM基喂料的狀態

截至2024年6月,根據耀德企業諮詢有限公司(PIM技術諮詢的主要業務)的調查結果。目前,中國有超過250家大型MIM產品公司。其中有15家公司具有CIM製造能力,另約有15家單獨的CIM產品公司;臺灣有30多家MIM產品公司,其中個別CIM產品公司僅有2家;香港只有一個研究中心──香港生產力促進會。整個大中華區(中國大陸、臺灣和香港)共有300多家PIM產品公司。大中華區的PIM產品公司占全球PIM產品公司的60%以上,其中也包括新加坡和德國公司,他們在中國設立子公司與工廠。

在美國APPLE公司大力推廣MIM和CIM零件在筆記本電腦、平板電腦、智能手機和智能穿戴設備中的應用以來,PIM技術在大中華區的收入已超過30億美元。其中,蘋果股份有限公司貢獻了至少50%。當然,最令人感激的是,APPLE從德國帶來了PIM原料──BASF Catamold®。以聚甲醛黏合劑為主要黏合劑的PIM喂料中占有70%以上,震驚了大中華地區整個PIM行業。

方便的標準化喂料使PIM生坯具有高強度,可快速酸催化脫黏工藝顯著降低了傳統使用石油溶劑脫黏的風險,並確保了棕色部分(脫脂後的生坯)的形狀和尺寸得以保持。這一結果大大提高了PIM產品的生產效率、生產效益和精度。

在其BASF Catamold®專利到期後,全球有50多家聚甲醛喂料公司能夠製造類似的喂料出售給市場。當然,它們中的大多數都在大中華地區銷售。然而,也有中國製造的基於MIM POM的原料出口到印度、韓國、日本、波蘭和幾個東南亞國家的實際案例。因此,PIM全廠技術也開始出口,包括粉末、原料、設備(包括射出機、脫黏爐、燒結爐和熱處理爐)和創新工藝。[1-2]

粉末特性(4S)來自量子糾纏行為

粉末是由無數的量子聚集組合而成。與量子粒子一樣,糾纏行為也會發生在粉末之間,因此粉末肯定會表現出與量子相同的行為。在我們關心POM基喂料的發展之前,我們應該仔細分析粉末的行為和特性。已經有非常好的檢測設備可以提供我們所獲得的粉末的4S特性。什麽是4S?第一個S代表粉末的尺寸;第二個S是粉末形狀;第三個S是粉末的表面狀况;第四個S是粉末的安全使用。

- S1:粉末的尺寸

聚甲醛(POM)是一種高分子量聚合物,在注射或混合過程中容易分解。在過去的十年裡,有太多的PIM從業者因為它的分解而向我投訴。POM分解後會變成氣態甲醛,不僅有難聞的氣味,如果設備操作失誤,還可能導致爆炸。這也是為什麽我提醒大家注意4S的最後一個S。2023年9月,上海發生一起重大事故,一家積層製造設備公司在印刷鋁合金粉末生產高峰期發生嚴重地致命爆炸。原因很容易理解,在SLM列印過程中,若使用粉末小、活性高的輕金屬,不能在過程中打開和更換濾芯[3],著火後也不允許用水滅火。這場事故造成了四條寶貴而年輕的生命的損失。因此,在粉末成型行業的教育中,必須充分樹立安全知識。 -

- 粒度分析報告(PSD)中最容易被忽視的數值

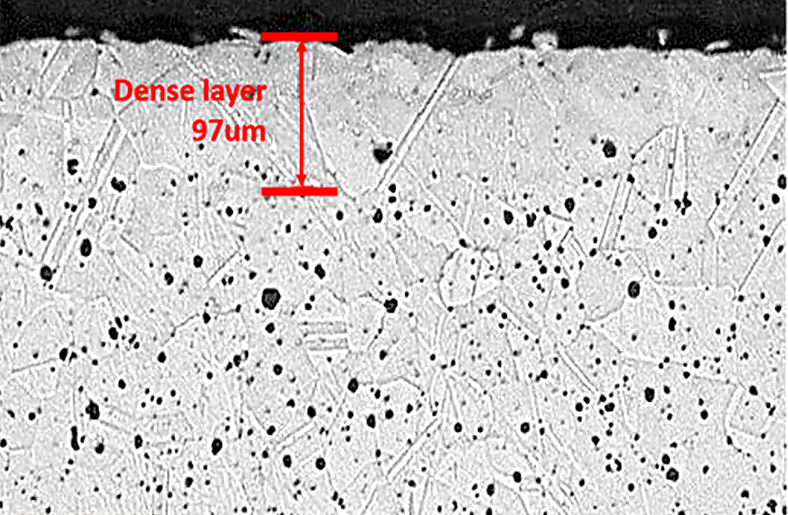

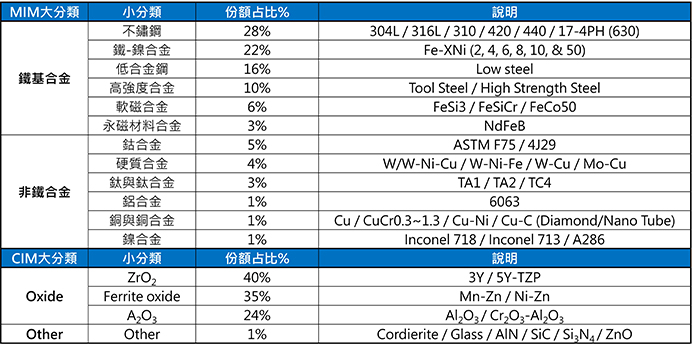

許多研究強調觀察D10、D50和D90的值。我相信,只要控制好這個值,高斯分布曲線就會很漂亮。這可以使粉末模塑產品非常好。然而,很少有人關注D1~D9和D91-D100,儘管學校研究機構提醒D97也要注意。在工廠繁忙的生產過程中,除了D10、D50和D90,人們並不關注粉末的數值性能。但最終,在製造過程中,不鏽鋼304L或316L上總是會發現鏽斑。不鏽鋼304L/316L零件無法通過嚴格的鹽霧測試,甚至在不到24小時內便會嚴重生鏽。如圖1[4]所示。

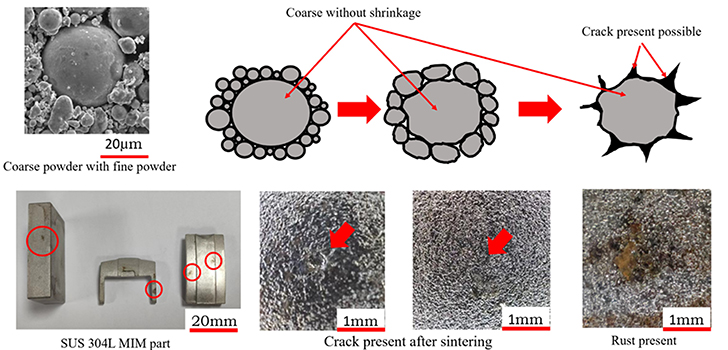

圖1:粗大的粉末帶來的危害 儘管我們都知道,在PIM技術中使用更細的粉末有助提高密度,降低表面粗糙度,提高PIM產品的尺寸精度(如圖2)。然而,學術研究的方法不能完全符合實際的工業生產。小於10μm的細粉末具有異常大的比表面積。這表示粉末在封閉過程中滾動的距離越長(例如注射機的筒體和螺杆中的粉末喂料),成型壓力越高,粉末間的摩擦引起的高溫越高,這使得POM基原料容易快速分解。工廠工人已經習慣了使用高溫、高壓和高速進行注射,以提高生產效率。這也是過去十年中人們抱怨聚甲醛喂料分解發臭的主要原因。

- 粒度分析報告(PSD)中最容易被忽視的數值

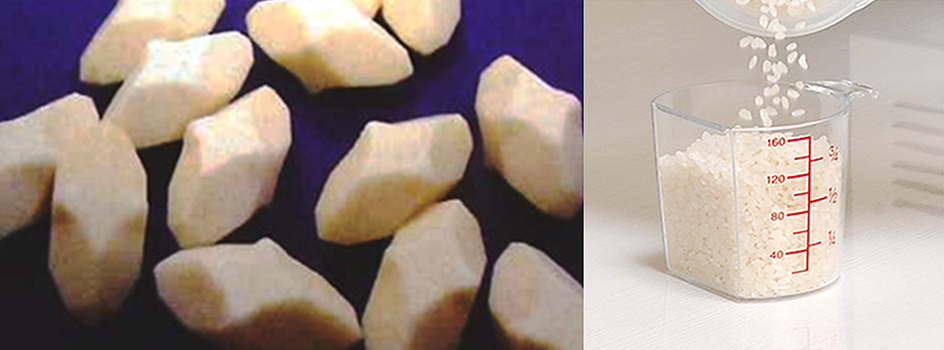

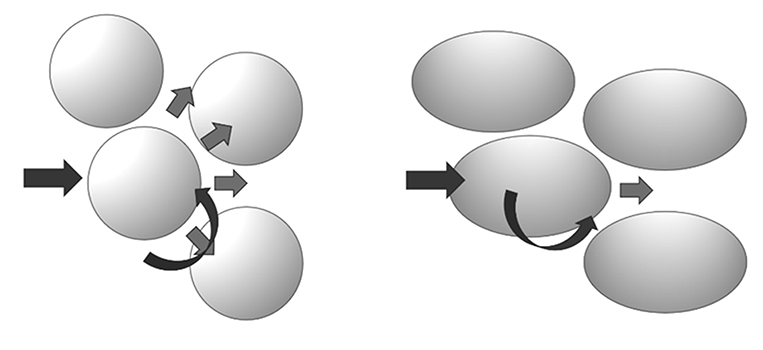

- S2:粉末的形狀

最理想的粉末形狀如圖3所示。這被模擬為最佳堆積密度的最佳粉末形狀。R.M. German教授早早於2007年提出。事實上,我們日常生活中吃的米粒與電腦模擬的結果非常相似。大米是亞洲人的主食,我小時候常用量杯買米。因此,在裝米時,透過敲擊桌面可以使更多的米粒被裝入量杯。橄欖球形狀粉末的堆疊效果明顯優於球,這很容易理解,因為該過程的拉力使每種粉末的長軸沿同一方向前進(如圖4所示)。就像將米粒裝入量杯的敲擊動作一樣,粉末的最終包裝密度也會更高。

- S3:粉末的表面條件

粗糙表面粉末不一定對聚甲醛基原料的生產構成威脅,但它們可以用來使黏合劑更好地黏附在粗糙表面上。目前仍有許多學術報告在討論這些問題,我們不會在這詳細介紹粉末的表面狀態和安全性。

- S4:粉末的使用安全

除了與高活性金屬粉末相關的燃燒和爆炸的高風險外,粒徑較小的粉末還存在吸入粉塵的風險。對於粉末技術從業者來說,有必要使更多的現場操作人員接受相關的指導和培訓,甚至工程師們也需要接受這些現場相關的理論與實務培訓。許多血腥的事故都是人為疏忽和漠視造成的。

POM基喂料的旋轉當量

聚甲醛基喂料中黏合劑配方有各種聚合物。在喂料製作的捏合過程必須加熱、加壓,並使用高剪切的槳葉攪拌。由於設備的加熱和粉末之間的摩擦,這些高分子量聚合物的溫度會升高。它也會被熱分解。你應該知道聚合物的分子鏈也有壽命。當混合螺杆的旋轉次數超過聚合物分子鏈的壽命極限時。這意味著POM基原料將變得易碎且容易分解。我們可以累積混合槳葉的轉動次數,配合加壓壓力和加熱溫度的調整,可有效的控制POM基喂料的等效槳葉的轉數。這樣,我們就可以知道喂料還剩多少壽命。

喂料特性的觀察

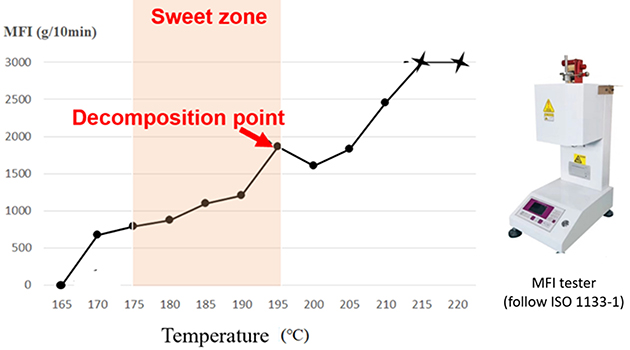

在早期引入BASF Catamold®喂料時,他們使用ISO 1133-1標準觀察190℃下加載21.6Kg的熔體流動指數(MFI)測量值,已經成為一種有效的方法[5]。但不應只在190℃的溫度點進行測試,而應在170-240℃的範圍內進行測試。最好每5℃測量一次。這些數據將顯示在圖5的過程趨勢圖中。我們可以立即確定這批POM基原料的最佳流動性範圍。低溫低壓射出是POM基原料射出操作的最佳解决方案。同時,我們建議每批回收的流道和料頭也應進行MFI值測量。您可以縮小溫度範圍(175-200℃),以每10℃為一個刻度,並檢查您的回收材料流量指數是否低於供應商的建議值(例如BASF Catamold® 316L MFI>800g/10min)。

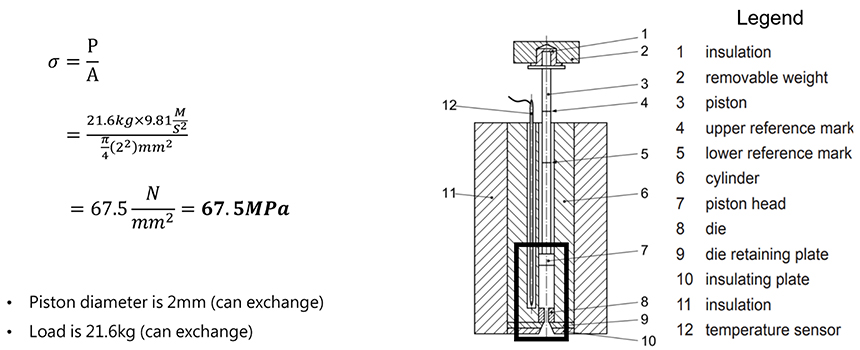

為什麽可以使用MFI來測定喂料?

MFI檢測設備已廣泛應用於傳統塑料的塑料檢測。MFI測試儀根據國際標準提供的圖紙如圖6所示,這是一個被加熱的毛細管,在POM基喂料流過固定時間後測量其重量,並將其轉換為g/10min的值。當我們使用數學公式進行計算時,我們可以發現方程的表示其施加在POM基喂料上的壓強值約為67.5MPa。這相當於注射基座的注射壓力,因此MFI測試儀可用於模擬注射條件。我們可以瞭解射出成型前原料的流動特性。更有趣的是,可以觀察擠壓材料條的表面,以確定注射後原材料的質量,以及多次使用的回收喂料是否仍然可用。

目前在使用的POM基喂料

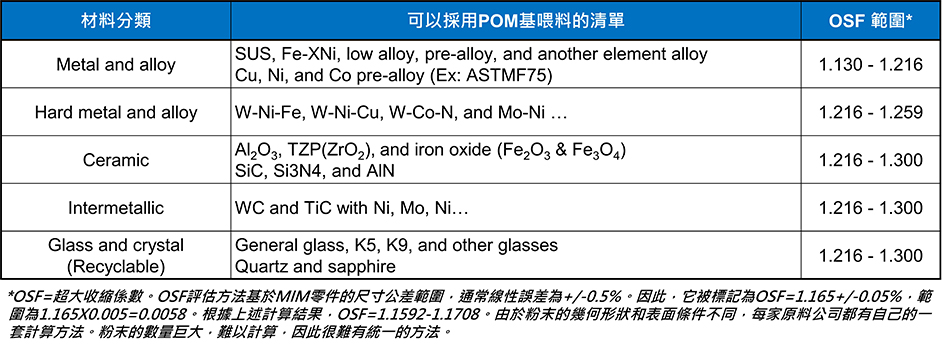

表6是昆山耀德所調查的成功POM基喂料調查結果(由2014年以來至今)。眾所周知,粉末的4S影響材料的OSF比值。OSF值越大、粉末越少、黏合劑越多,細粉末的比表面積較大,因此需要更多的黏合劑。較大的OSF值意味著從生坯到燒結部分的收縮會增加。然而,更好的OSF值的設計還需要持續的進行實驗,包括粉末材料的化學性質(如活性和電位差)和物理性質(如比熱容和熱導率),這也會影響OSF值的選擇。大多數POM基喂料使用OSF=1.165,這是巴斯夫早期產品採用的標準。表示金屬粉末的體積:黏合劑的體積=63.2:36.8 [6-7]。

結論

自從BASF發明POM基喂料之後,定義了一個OSF=1.165的數值,並保持很長的時間不變。但POM基喂料的未來將不可避免地朝著更小的收縮率方向發展,它將具有更大的粉末裝載量和更少的黏合劑。這樣在燒結後,PIM零件可以獲得更精確的尺寸。不過這種喂料(低OSF值)不容易混煉,也不容易成功注射成型,相應的模具也需要精確調整。Dr.Q的建議是從粉末粒度和形狀的初始概念開始,工廠需要能夠自己製造喂料並進行反復的實驗。這是取得更好結果的唯一途徑。

參考文獻

[1]. H. Chiou, “Riding the storm: A review of progress in China and Taiwan’s MIM industry during 2020”, M. Powder Injection Molding International, Vol.15 No.1 (2021), 99-104.

[2]. H. Chiou, “What drives the success of an industry: chance or strategy? Lessons from the growth of MIM in China”, M. Powder Injection Molding International, Vol.15 No.4 (2021), 97-102.

[3]. THC Childs, Hauser C., Badrossamay M. “Selective laser sintering (melting) of stainless and tool steel powders: experiments and modelling”, Inst Mech. Eng. B. J. Eng Manuf. J. 219 (4) (2005), 339–357.

[4]. M. German, “Powders, Binders and Feedstocks for Powder Injection Molding”, M. Powder Injection Molding International, Vol.1 No.1 (2007), 34~39.

[5]. ISO 1133-1, “Plastics -Determination of the melt mass-flow rate (MFR) and melt volume-flow rate (MVR) of thermoplastics”.

[6]. Kong, T. Barriere∗, J.C. Gelin, “Determination of critical and optimal powder loadings for 316L fine stainless-steel feedstocks for micro-powder injection molding”, J. Journal of Materials Processing Technology 212 (2012), 2173–2182.

[7]. Y.H. Chiou, “The math in the magic: Calculating the sintering shrinkage of MIM parts”, M. Powder Injection Molding International, Vol.16 No.2, (2022), 97-101.