■Moldex3D/ 林秀春 協理

【內容說明】

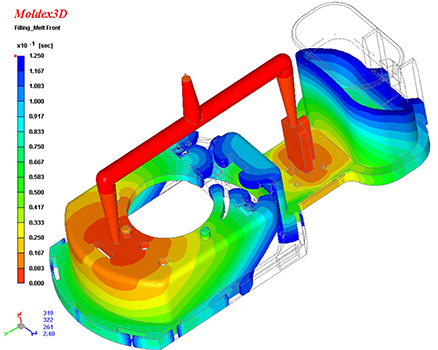

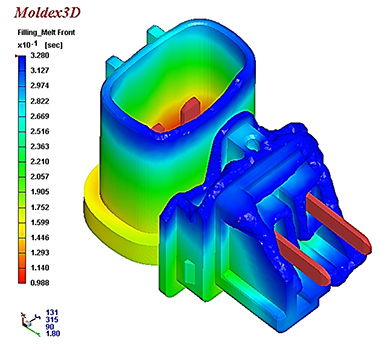

近年來,隨著產品需求日益複雜,塑膠產品的肉厚偏頗,塑膠射出成型的模流分析技術迎來快速地發展。Moldex3D的Flow、Pack、Cool、Warp等基本模組,可用來模擬分析熱塑性塑料射出成型中的充填或填模過程。在理論模型方面,假設塑料熔膠是非彈性非牛頓流體,塑料黏度考慮為加工溫度及速度與剪切率等流動模式來描述塑料流動。

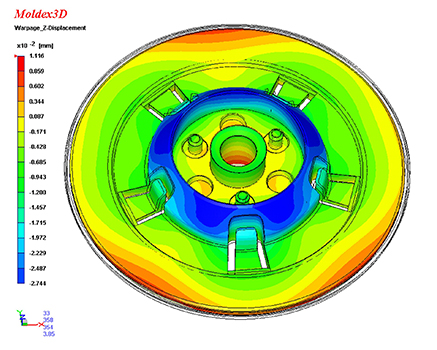

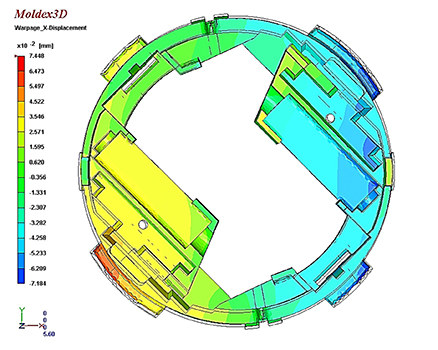

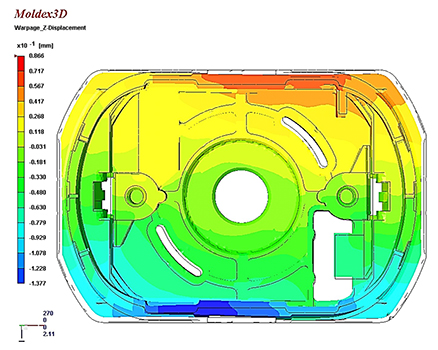

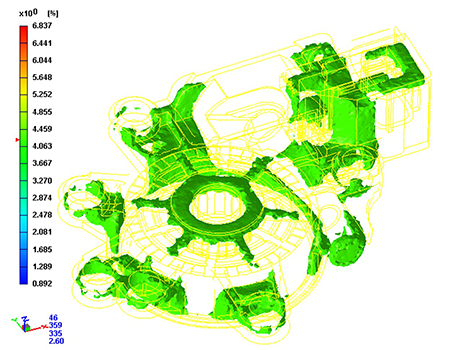

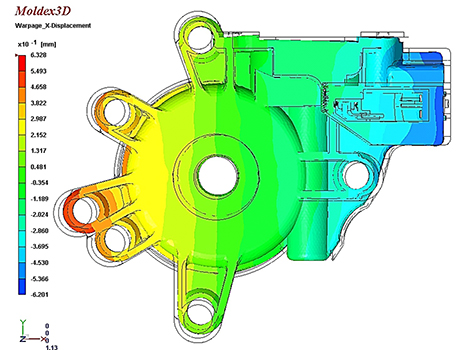

許多射出成型產品常面臨翹曲與變形的問題,因為影響翹曲變形的因素眾多,例如產品幾何、模具設計、塑膠材料、加工條件等多項因素,導致預測及問題診斷常常不得其門而入。

從製造觀點切入,塑料熔膠進入模具內進行射出到頂出的過程是個黑盒子,需要靠有經驗的老師傅來幫忙,這樣不僅難以訓練年輕人,也不易傳承經驗,容易造成模具加工技術斷層。再加上目前塑膠製品非常的複雜與精密,若用一般試誤的方式開發,會造成很多成本與人力資源的浪費,透過CAE不僅可以事半功倍,還能針對問題進行解析,對錯誤方案加以修正,並將相關技術的紀錄數位化,以便進行經驗傳承。

從產品設計到射出成型

射出產品從產品設計、精密模具設計到模具製作、試模與修模的期間有長有短,視產品之複雜性及品質要求之高低而定。

射出成型過程探討

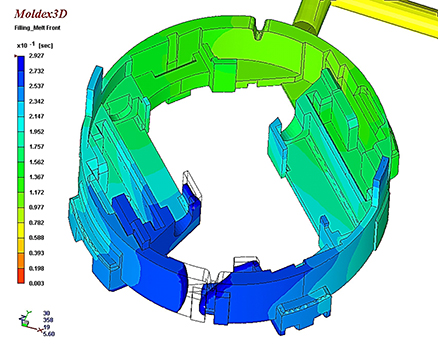

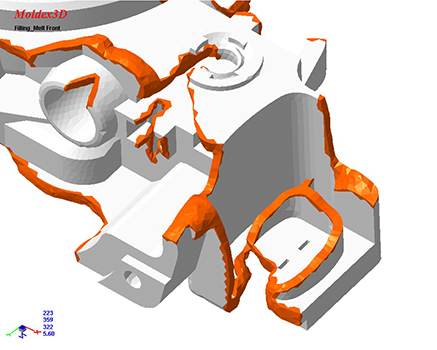

原料由螺桿輸送到流道及注入模穴充填保壓,經水路設計而冷卻,頂出開模取出產品,最終完成產品製作。

由於塑膠產品需求日益複雜,塑膠材料經常更新,特性不容易掌握,使產品設計常常造成傳統加工技術之挑戰。然而透過CAE模流分析技術之應用,可有效且完整的協助業者解決許多過去無法了解之疑難雜症。

結語

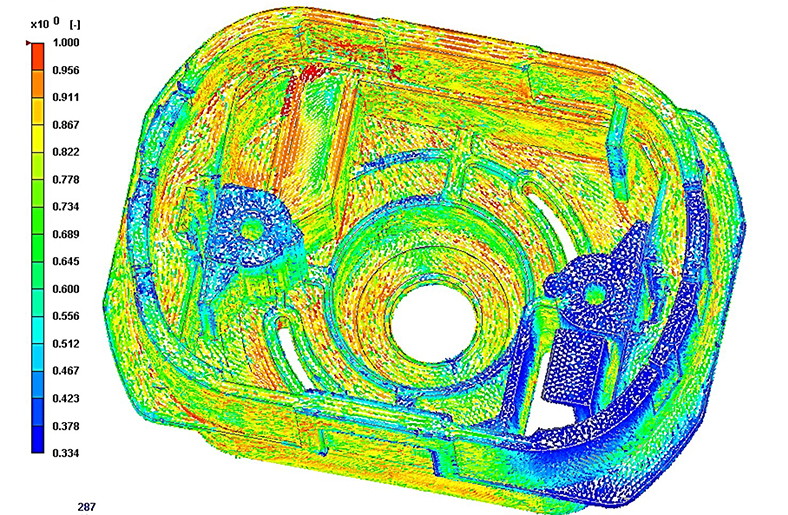

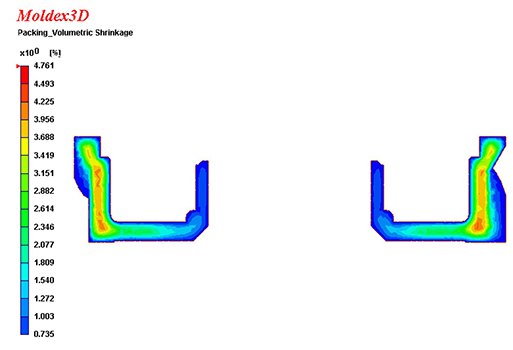

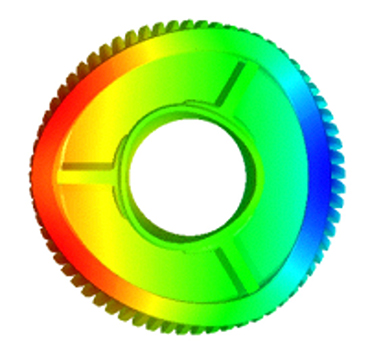

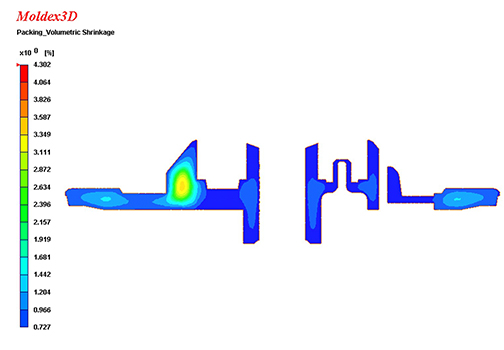

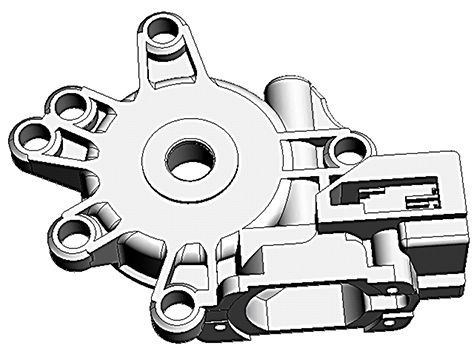

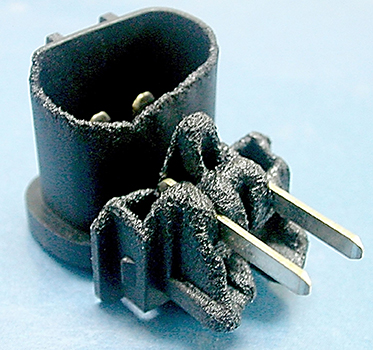

Moldex3D軟體為真實之三維理論,可以貼切真實的解析複雜產品的主要黑盒子內的情況,像目前電腦主機板CPU插槽等精密連結器或者是汽車輕量化節能減碳、汽車電動窗馬達零件等,模擬軟體的功能都可以滿足設計開發者的需求。

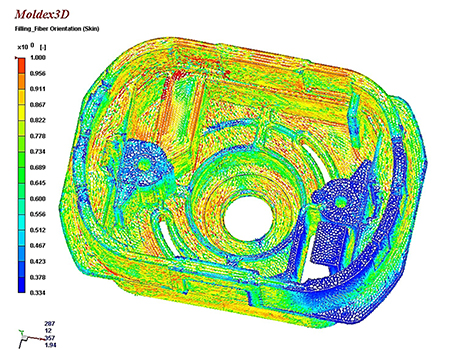

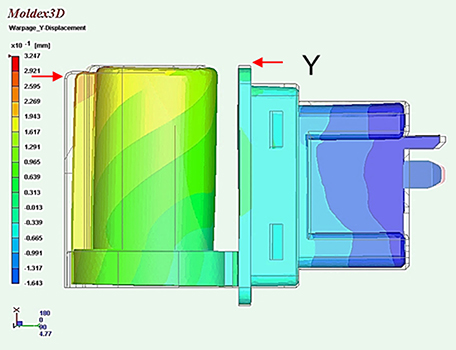

另外,塑膠材料特性對射出成型的影響,也是相當的重要,如雙色多材質射出或者是複合材料加玻纖等,這些都會影響塑膠產品本身的品質。尤其對於含有玻纖和碳纖材料的射出成型,由於材料本身具有非等向性導致產品尺寸出現非等向性的變形,容易造成翹曲變形。

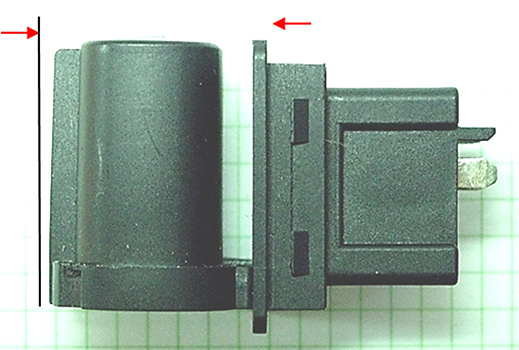

圖1~圖18均為汽車電動窗馬達零件,以往都是用金屬材料,現大多改為塑膠件,產品的設計觀念與以往完全不同,利用軟體模擬可以說明塑膠射出成型在模穴內的狀況,其技術與廣泛理論都將能應用在許多高科技的塑膠產品。隨著產品用途多樣化、變化差異大,塑膠射出成品更是日益地蓬勃發展,模具加工技術的進步精度要求日益嚴格,如何有效掌握產品品質是量產跟良率的主要訴求,也是業界最主要的競爭力來源。

透過CAE模流分析技術進行全方位且有系統的分析與診斷,不僅能有效且完整的協助業者解決許多過去無法掌握之疑難雜症,還能將分析數據的資料存檔,建立數據庫,將其變成數位化的經驗,並傳承給下一代加以應用。