■耀德企業諮詢有限公司 / 邱耀弘 博士

楔子

在大陸的流行語中有一句「命運的齒輪開始轉動」,逐漸地也被全球華人所認同和接受。當然,身為學習機械出身Dr. Q自然也把這句話套用到今天的文章,因為,齒輪可以說是Dr.Q最喜愛的機械元件。

在眾多機械元件中,利用摩擦力這個物理量作動的機械元件中最令人熟悉的應該是螺絲,儘管小而不起眼,但卻扮演著緊固功能的重要角色。然而,要請讀者們注意是,螺絲的發明是在18世紀之後,也就是近代才被發明出來的機械元件,這種具有重複性特徵的螺絲被發明其實是參考了今天要談到的主角──齒輪的特徵之觀念。

齒輪是最早出現在人類文明歷史的機構元件,主要功能除了傳遞動力之外,甚至可以作為精密計算與計時器(時鐘與懷錶)的用途。因此,只要是看到以齒輪為代表圖案的書本,我們便知道這些都是有關機械工程。齒輪的天命是推動人類文明迅速地前進,有關齒輪的歷史在古希臘和中國都有類似的記載,各位讀者也可以很容易地在網路瀏覽器中查詢到。隨著數學以及電子計算器的進一步發展,更先進的齒輪帶有更先進的齒形狀,不斷地被發明並應用在更多的場合。

命運齒輪的早已轉動

如果人世間沒有齒輪作為為動力傳送、提升扭力、精確控制差速,人們將沒有辦法在陸地、海洋、天空甚至是星際中高速的移動與旅行,因此節省下的時間可以讓人們更趨於有效利用自己生命的每一分鐘,可見齒輪技術的演進攸關人類文明的進步。

甚至在半導體尚未問世之前,齒輪還扮演著計算器以及精確計算時間的鐘錶中的主要組件,我們更進一步來研究齒輪的貢獻,不難發現除了鐘錶之外,齒輪式計算機可追溯到1822年,英國發明家──查理斯·巴貝奇(Charles Babbage,1791-1871),他使用了齒輪機械裝置完成了第一台用於數字計算的差分機。

套句現代的流行語:「人類的命運齒輪早已經轉動起來。」利用齒輪的技術把命運要素──時間、距離與力量結合在一起,驅動人類文明的推進。那麼,要怎麼快速且有效的製造出精密且高強度的金屬齒輪呢?說出來也很有趣,人們採用同樣也是在千年前便發展的粉末冶金技術,尤其是近百年,隨著近代的工業製造技術的推進,粉末冶金技術(粉末壓製與粉末射出成型)持續提供機械產業各種各樣的動力驅動齒輪,功不可沒。

粉末冶金技術的兩大主流

金屬粉末壓製法

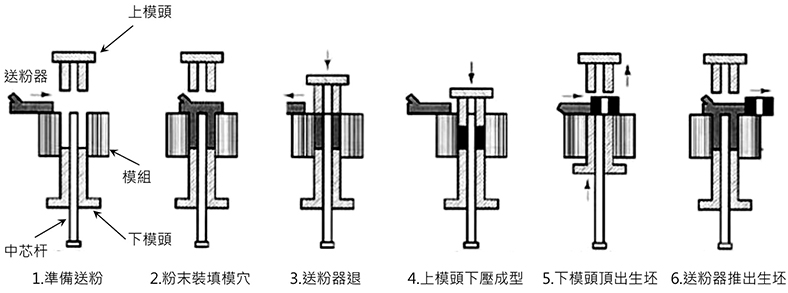

金屬粉末壓製法(Metal powder “Press and Sinter”,以下簡稱PM)可以製作非常複雜的形狀且數以百萬計的製品產出,可壓製的材料不限於金屬與合金,亦包含非金屬的陶瓷、玻璃、石墨與非金屬磁性材料,圖1所示為一個簡單的零件壓製流程。

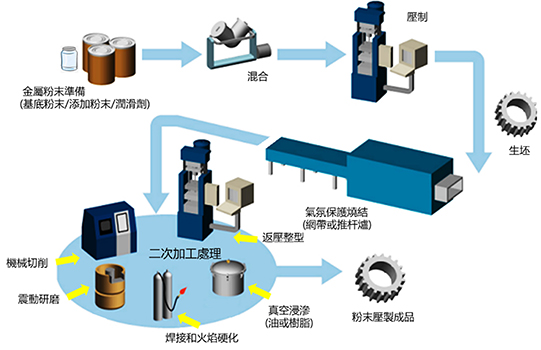

金屬粉末壓製後成生坯,再進行燒結固化成為具有一定孔洞的零件(相對密度約為70-90%對比原材料鑄造法),如圖2所表示,一定的孔洞在動力傳送零件提供了潤滑油容納的空間,特別適合用在軸承與齒輪零件之上。另外,為了更好的提升密度,有些零件還會進行二次浸滲低熔點金屬(如鐵基和鎢基粉末冶金零件浸滲銅),成為耐磨或是導熱更好的金屬零件,這個特性也使粉末冶金技術能夠在現代工業佔有舉足輕重的地位,零件的材料可以經過設計而創造出更有用的價值。

早期的粉末壓製工藝在形狀方面有很大的限制。近代藉由電腦輔助設計與伺服機構的幫助下,複合形成的上三下五多階模具已經是很成熟的,除了協助粉末能夠順利填充複雜的模穴,並在壓實後以特殊角度被頂出。因此,具有斜度的齒輪也可以部份的使用粉末壓製方式被製作出來。圖3為一些齒輪複合件,由山東世陽德爾每年以數以千萬個被製造應用於各種工具上。

金屬粉末射出法

自二戰結束後的多年來,人們已經知道使用射出成型以塑膠材料生產相當複雜的零件,且大多數人每天都會接觸到這些塑膠製品,低成本且功能造型完美,帶給人們日常生活極大的便利。射出和壓製零件的一個共同特點是相對便宜的製造成本,但在許多工程應用中,這些塑膠材料的機械性能並不能更好。它們相對較軟,強度有限,不耐高溫。因此結合粉末冶金和射出成型技術的工藝誕生,1972年美國產生了第一個金屬粉末射出成型(Metal-powder Injection Mold,以下簡稱MIM),首先被應用在火箭噴嘴上的難熔金屬成型。

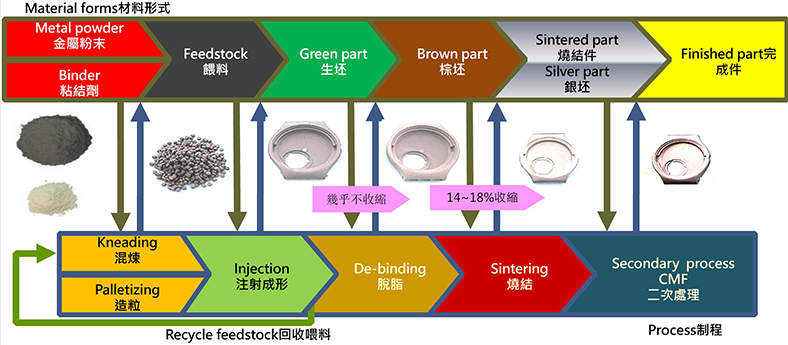

通過使用金屬粉末添加等體積或更少的黏結劑,行程可以在約170-230℃範圍內如牙膏黏度般地流動,這種混合物稱為喂料(Feedstock),從而類似塑膠一樣的浸形設計模具並成型零件,然後小心在脫脂階段去除黏合劑,留下金屬多孔狀骨架,並以與傳統壓製零件大致相同的方法進行燒結。這樣的燒結後零件密度相對於常規塊材的密度,機械效能通常優於或相當於傳統粉末冶金壓製零件的機械效能。如圖4所示,固體材料包含金屬但不限於合金、硬質合金、陶瓷、玻璃。

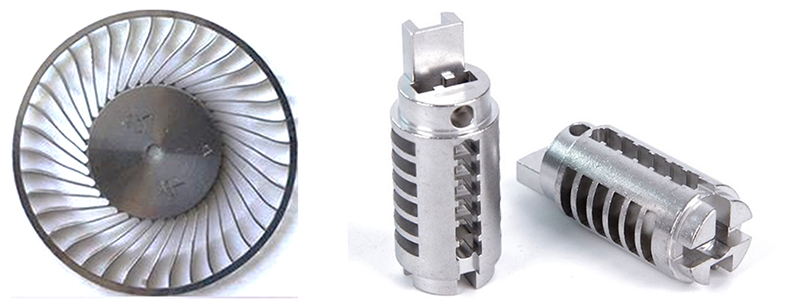

由於齒輪是一種利用重複性特徵來傳送動力的結構件,因此利用這樣的結構特徵創造出包含但不限於機械力傳動如鎖具、氣流壓力和流量傳送的風扇,這些極為複雜細小的結構特徵在傳統金屬加工根本難以達成,卻都在近五年的MIM技術的發展而獲得解決。如圖5的兩個製品。

產品選用PM或MIM基準

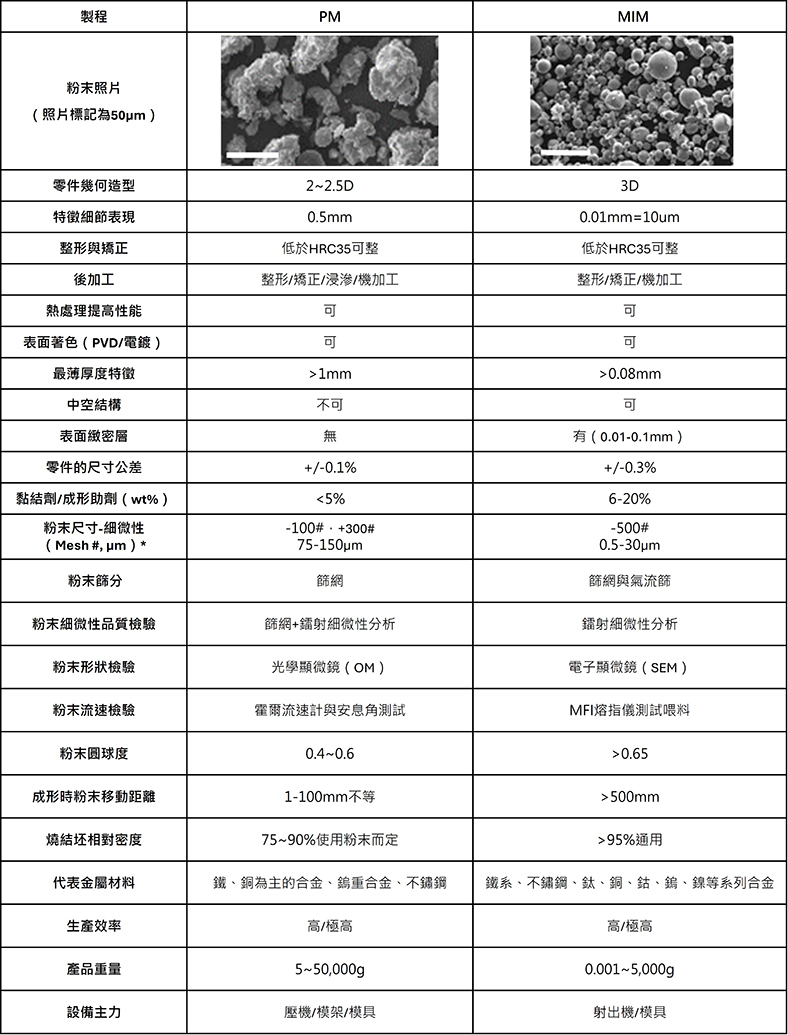

大多數的讀者都聽過粉末冶金工藝是綠色的製程,但很少人知道實際的綠色到底指的是甚麼?表1是由臺灣3D列印公會所製作的調查資料,可以清楚地看出,在小於1,000g的鐵基金屬製品零件工藝的差異,粉末冶金技術佔有上風,這也是為何在金屬齒輪(7級精度以下的)絕大部分都採用粉末冶金工藝製作的主要因素。如果加上二次加工和整形,粉末冶金可以製作到達9級精度的齒輪零件。當然,高精度和高速度的齒輪可能不適合使用內部孔隙多的粉末冶金製品,除非這些零件經過熱等靜壓(HIP)消除內部孔隙,不過在非高精密的機械元件上之應用採用粉末冶金製品已經綽綽有餘了。

那如何在PM和MIM之間選定一種來製作我們需要的齒輪零件呢?表2列出一些業界常用的比較基準,工程師可以參考,基於我多年從事粉末冶金零件製造的選擇,鐵基金屬物廉、價美、多特性,在色彩/材質/表面處理(CMF,Color/Material/Finish)有豐富的表現,尤其是不鏽鋼材質更是穩定。

齒輪行業的創新來源──粉末成型技術

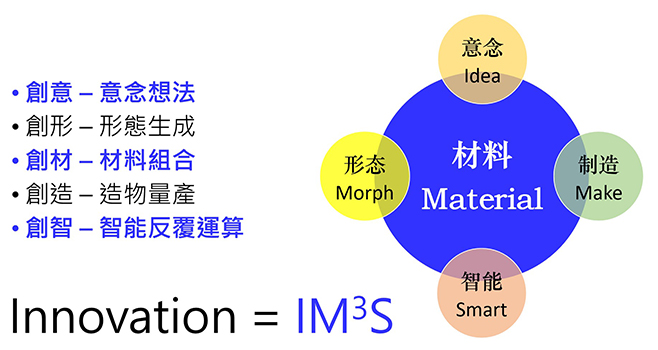

我為什麼要建議齒輪行業多多理解粉末成型技術,圖6表示產品創新的五大要素,主要還是在創新過程中的C位──材料創新,因為粉末是一種三態同體的材料(固體/液體/氣體,細小粉末具有液體流動性,甚至如氣體飛揚),妥善的運用粉末進行複合材料的設計,可以在齒輪複合機構上同時獲得多種功能和目的。

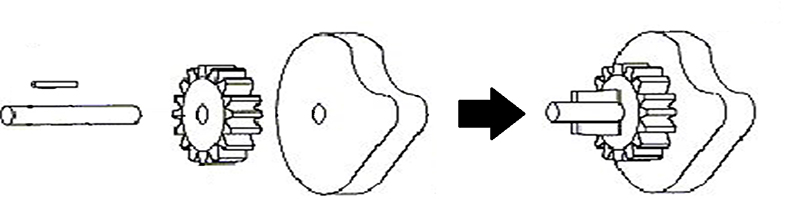

過去,齒輪零件通常是單獨的形狀存在,但是出現了粉末冶金技術可以幫助工程師把齒輪與機構件結合成一體化,這種把多個金屬零件組合成一個粉末冶金零件如圖7表示,減少零件數量可以降低加工成本和管理水準,但傳統的金屬加工要完成這麼複雜的組合零件是很困難又花費成本的事。

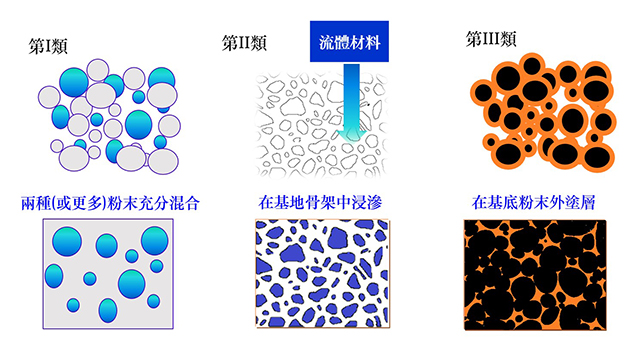

粉末混合可以設計材料,以獲得更好的特性如圖8,三種類別幫助粉末成型技術達到不同的目的(強化/導熱/耐磨),這也是其他金屬加工工藝很難以辦到的特性。

燃起鬥志

在2025歲末春節前每個深夜零下5度的寒冬,山東的世陽德爾工廠也和全國各地的粉末冶金工廠一樣,可以聽到各種機器高速運轉生產出成千上萬的齒輪、齒輪複合零件。我們旺盛的鬥志來自龐大的訂單需求,這些齒輪會送到各種機構零件製造廠,最終完成幫助人類節省體力和時間的機器,例如洗衣機、食品機械、鎖具、汽車、電車等,不論是衣食住行,都會受惠於齒輪的廣泛應用。儘管中美貿易戰與後疫情的衝擊動盪,經濟寒冬似乎動搖不了粉末產業的基石,我們將永遠日以繼夜地燃燒鬥志、持續推進人類的文明。