■科盛科技

前言

雙射射出壓縮成型(2K-ICM) 製程具備很大的潛力,適用於體積及表面大且複雜的塑膠件成型。由於許多因素的交互作用,2K-ICM 製程容易出現凹痕等外觀缺陷。因此本案例目標為借助Moldex3D 來呈現2K-ICM 的模擬架構,以觀察肋條產品幾何的重要製程現象,並探討哪些幾何和製程因素會造成凹痕。經由Moldex3D 完整的模擬驗證,可大幅降低選擇機台、材料以及優化模具設計及製程所需的試誤時間和成本,使SABIC 能將2K-ICM 製程帶來的效益最大化。

面臨的挑戰與應對

目前面臨的挑戰主要有三,一是「缺少對2K-ICM 的充分了解」,二是「2K-ICM 的設計和製程都相當複雜」,三則為「凹痕問題」。對於上述提到的問題,透過Moldex3D 多材質射出成型模組(MCM) 可無縫捕捉第一射及第二射的熱歷程,達到全面性的模擬。預期可帶來以下幾項效益:

• 能考量第一射的熱歷程,增強開發複雜的2K-ICM製程能力。

• 將實驗試誤的次數降到最低。

• 優化產品設計,以達到較佳的生產能力。

• 將設計階段的複雜成型製程和製造成本最小化。

• 有助於選出適合的機器、縮短上市時間和評估產品設計的複雜性。

• 縮短整體產品製造週期。

• 有模擬結果的輔助,更有信心能為客戶提供較佳的解決方案。

案例研究

目前製造大型塑膠件的趨勢,多以熱塑性材料解決方案取代熱固性片狀預浸材(SMC),應用範圍包括車身面板、貨車側導流板、全景天窗等等。原因是與SMC相比,熱塑性材料有更佳的設計彈性、輕量化、可結合兩種以上的部件功能等優點。而雙射射出壓縮成型(2K-ICM) 技術在產業間的運用也愈趨頻繁,然而其模擬方法卻相對欠缺,尤其針對優化製程以獲得理想最終成品的技術。SABIC 研發工程師Raghavendra Janiwarad 利用Moldex3D 進行2K-ICM 模擬, 以優化產品設計和外觀。

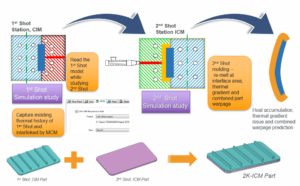

圖1:本案例分析流程

圖1:本案例分析流程

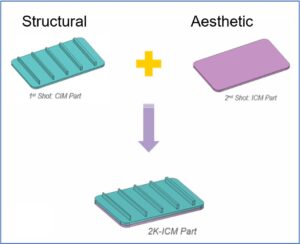

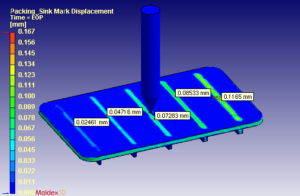

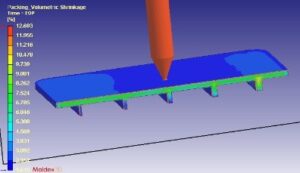

圖 2:本案例的2K-ICM 產品 圖 3:第一射的凹痕模擬結果

本案例目標為透過模擬技術,捕捉2K-ICM 產品的外觀、翹曲和溫度分部等資訊。其中第一射的產品含有厚度不均的肋條設計,SABIC 希望在第二射中探究其長度尺寸和熱效應之影響。模擬流程如圖1 所示。Moldex3D 對第一射( 傳統射出成型) 的模擬結果顯示,當肋條厚度增加時,凹痕情況就會愈明顯(圖3)。SABIC 團隊並發現,肋條越厚,就有越高的熱質量。此現象會導致較陡的熱梯度和較高的局部體積收縮不均(圖4)。

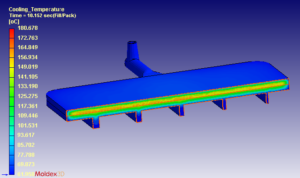

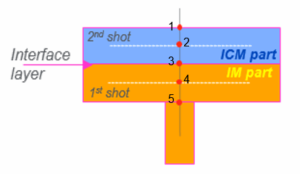

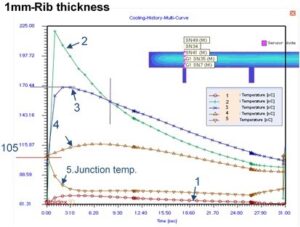

接下來SABIC 進行第二射(射出壓縮成型)的暫態溫度模擬。透過Moldex3D,可以在第二射模擬中捕捉到第一射的溫度歷程。第二射的模擬結果也提供兩射接觸面溫度演變的詳細資訊(圖5)。交界面在第一射時溫度達到170ºC,代表第一射PC 有再熔融的現象,而這樣的細節是不容易透過實驗量測觀察到的。

第二射熔膠的熱傳導加上第一射肋條的效應,使得第一射產品中段(圖6 中的4 號位置)及兩射交界面(圖6 中的3 號位置,這裡也是觀察到再熔融處)也都產生熱質量。

結果

Moldex3D 可將第一射的溫度歷程與第二射無縫連結,多材質射出(MCM) 模組可針對2K-ICM 製程提供細微現象的洞察,而這些是透過實驗難以獲得的資訊,包括雙射交界面的詳細資訊、第一射再熔融現象發生位置、以及會影響產品外觀和翹曲的幾何特徵等。這樣的模擬結果對於與2K-ICM 應用相關的過程優化,以減少或消除零件翹曲和表面缺陷,具有相當價值。■

圖4:體積收縮模擬結果 圖5:第二射的模擬結果可呈現兩射接觸面溫度演變的詳細資訊

圖6:雙射產品溫度變化