■高速3D 列印研究中心

前言

近幾年來隨著科技的發展,3D 列印已逐漸成為全球推動「工業4.0」及「智慧機械」的重要技術之一,無論是在生活消費品、汽車、醫療、航太、工業、國防、食品等各領域都有非常大的發展及應用,隨著創新應用思維的導入,以及使用規模的逐漸擴大,3D列印的相關市場規模也將出現大幅的成長。

高速3D 列印:快速精準啟動數位製造

3D 列印技術有兩個要點,一為圖案化,一為材料的相轉變,以往3D 列印技術是使用單能量源在特定的位置上成形物件,若在單一機臺上可容易自動化,為極佳之打樣技術,但在符合製造業生產的條件下,目前的挑戰是生產速度慢以及產品精度與可靠度的提升,現下製造技術之特性,均是複合式製造,兼具精度與速度;以塑膠射出成型製程為例,使用數種加工方法製作模具以具有精度,再以加熱方式熔化塑膠材料與機械擠壓高能量方式擠入模穴,而得以能具有高速生產高精度塑膠件;半導體製程亦是使用光罩定義精度,再以顯影及蝕刻而能快速製作微小特徵。在3D 列印技術中,若將材料圖案成形及能量提供分開,將可而達到高速高精度的技術,其中以「黏著劑噴印成型法」及「光固化樹脂成型法」可透過高速多噴嘴定義成形位置精度,高熱能或紫外光能快速使材料於所定義位置成形的優勢,甚至極高功率雷射直接快速沉積,並於單一機臺完成,兼具自動化及功能性材料選擇的效能與優勢,達到高速度與高精度之數位製造方法。

黏著劑噴印成型法

惠普(HP) 於2018 年五月正式發表3D 印表機機臺,為黏著劑噴印成型技術的一種,主要是透過獨特研發的多射流熔融技術(Multi Jet Fusion, MJF),依不同的噴墨元件噴塗元件製作全彩3D 零組件,其噴墨元件每秒可噴塗3000 萬的噴墨點,每一噴墨點約20μm,噴墨元件噴塗包括了材料、材料熔融熱觸媒、精度細化劑、多色墨水等,列印步驟首先透過助熔劑噴塗將列印材料的顆粒粘合在一起,形成一層實體物件,於此同時於界面噴塗細化劑,使列印部件獲得所需要的強度及精度定義,之後再以高功率之紅外光熱能燒熔成型區域,以此方式3 小時內即可列印出1000個齒輪( 可列印體積380mmX284mmX380mm),相較於材料擠製列印成型技術(Material Extrusion) 及選擇性雷射燒結成型技術(Selective Laser Sintering),速度超過10 到30 倍的列印速度。

惠普(HP) 於2019 年3 月延續多射流熔融技術並發表「高速全彩3D 列印機臺」,搭配青色(Cyan)、洋紅色(Magenta)、黃色(Yellow)、黑色(blacK) 等四分色的彩色列印套色模式,利用三原色混色及黑色墨水原理,在列印物件除了噴塗助熔劑及細化劑外,同時也依列印物件所需之配色於界面噴塗及上色,使的3D列印物件不再只有單一顏色,未來可再透過創新研發新材料的應用,大大加速創新零組件之開發,可縮短新產品開發時間,增進製造彈性與能力,使企業能滿足客戶大量客製化與加速產品創新的需求。

圖1:惠普(HP) 多射流熔融(Multi Jet Fusion, MJF) 數位積層製造技術(圖片來源:惠普(HP) 原廠)

光固化樹脂成型法

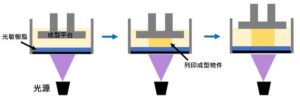

在上個月的8 月雜誌中,我們已經針對早期的上照式光源列印方式之缺點,以及如何透過下照式光源來進行改善做了詳細的敘述,故在此我們就不再贅述,我們就接續上次的內容進行更深入的探討。

下照式光固化樹脂成型法雖可以改善上照式光固化樹脂成型法的問題,但下照式光固化樹脂成型法在列印過程中也有需要克服的問題,譬如列印時沉浸於液態樹脂中之物件向上拉升時會形成吸附力,此吸附力會造成物件與樹脂槽間因受到液態樹脂之阻隔,使空氣無法進入,並且液態樹脂因黏度較高,物件與樹脂槽間間隙過小,無法快速流入填補,進而產生局部真空之現象。目前多數公司採用含氟鏈高分子材料或聚二甲基矽氧烷(PDMS) 等高疏水性材質作為樹脂槽底部之塗層或披覆層以解決樹脂黏著之問題,但所產生之真空吸附力問題仍舊無法解決。

2015 年於美國矽谷的Carbon3D 公司研發出CLIP技術(Continuous Liquid Interface Production,連續液面生產技術),使用高解析度4K UHD DLP3840x2160 近830 萬個畫素數位投影於成型區域,其原理為氧氣抑制自由基反應,使樹脂槽底部保持一層因接觸氧氣而保持液態的光固化材料,如此就能避免樹脂與槽底的樹脂接著力,成功地解決了下照式光固化成型之黏著問題,消除局部真空之現象,省去一般列印流程中的分離、樹脂回填及重新定位的步驟,只須於初始位置定位後開始進行連續曝光列印,直至列印完成,大幅提升列印速度及品質,然而CLIP 技術亦有相當多的應用開發及缺點存在,不易製作均勻孔隙分佈之透氣膜,導致抑制反應之速率不一致,進而影響成型品質;反應速率不一致- 光起始劑只有吸收光線時才會產生自由基,若沒有吸收到光線則無,但無法依圖形不同選擇性輸入氧氣,因此不同圖形時會使得不固化區厚度分佈不同;以及於列印過程中必須持續輸入氧氣,所採用氧氣輸入的幫浦會有震動的問題,必須分離放置以及氧氣控制系統複雜且龐大,使得CLIP 技術尚未能大量被使用於產業應用。

圖2:惠普(HP)「高速全彩3D 列印機臺」(圖片來源:惠普(HP) 原廠)

為了提升列印速度,列印過程中樹脂槽底部的分離力對於列印是相當重要的,列印過程中每印完一層都需要將Z 軸抬升一定高度,這個高度通常為20 層以上(以一層100μm 為基準),且受到樹脂黏度與列印面積的影響,列印面積越大或樹脂黏度越高,需要抬升越高使樹脂回填,通常Z 軸上升與下降的過程會花費5 秒左右的時間,以列印1 公分(100 層)的物件為例,上升與下降將占用約8 分鐘的列印時間。除了抬升高度外,抬升與下降的速度也是影響列印時間的關鍵,抬升速度越快,其分離力會越大,但抬升過快可能會導致樹脂來不及回填,所以為了提升下照式3D列印的列印速度,仍需考慮到抬升高度、速度、樹脂回填能力和分離力的影響。目前臺科大高速3D 列印研究中心已開發出列印單層20釐米,每層列印0.1秒,每小時可列印20 公分的光固化3D 列印機臺。

輕量化晶格結構設計3D 列印:應用於金屬領域

3D 列印技術產業應用發展已到成熟的階段,除在8月雜誌中提到的高分子與生醫領域外,現在還可進行工業級金屬列印,以工業級金屬列印為例,傳統卡鉗是以鑄鐵製造,一般重量每一件約3 至6 公斤,後期雖然可以用鋁合金材料來置換,但高溫下強度不夠且加工不易,法國知名車廠布加迪(Bugatti) 以鈦合金金屬3D 列印技術生產製造旗下Chiron 車種上的新型煞車卡鉗,利用特殊輕量化結構設計並以4 具400W 雷射,列印2,213 層,共列印45 小時,不但縮短新型卡鉗開發時程,更可減少較鋁合金近40% 的重量,達到輕量化省油的功能,布加迪原廠亦以實際每小時近400 公里的時速下測試3D 列印新型卡鉗的制動速度和煞車性能,從測試結果可以看出在高速煞車下煞車碟盤超過攝氏1000 度的高溫下發紅,而鈦合金制動卡鉗保有高溫下的煞車性能,未來將可利用3D 列印快速客製化的優勢,幫助企業在短時間內從設計、過渡原型到產品的開發,使得未來得以實現以工業級金屬3D 列印進行零件製作。

圖3:下照式光固化樹脂成型法(圖片來源:臺科大高速3D 列印研究中心)

圖4:高速光固化3D 列印機臺(圖片來源:臺科大高速3D 列印研究中心)

圖5:法國知名車廠布加迪(Bugatti) 以鈦合金金屬3D 列印新型煞車卡鉗(圖片來源:法國布加迪(Bugatti)原廠)

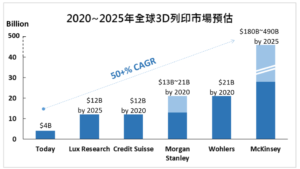

圖6:各產業研究機構對積層製造市場之產值預估(圖片來源:美國科爾尼咨詢公司(A.T.Kearney))

3D 列印持續快速成長:創造百億商機

3D 列印發展至今,已發展出許多不同製程,也被運用到許多不同領域,包含航太、汽車、生技醫療及產品與能源等應用,國際獨立研究機構Canalys 指出全球積層製造產業產值將快速增加並預測2020 年達224億美元產值;Wohlers Report 指出3D 列印在2014年的市場價值為41 億美元,在過去三年都有33.8%的成長率,並預測2020 年的總體收益分別達到212億美元;International Data Corporation(IDC) 預期歐洲3D 列印相關市場將在2022 年成長至74 億美元;在積層製造材料亦具有發展空間,Market Research Reports 預測積層製造最常使用的材料(如光聚合物、熱塑膠塑料、金屬粉末),在2025 年達80 億美元的產值,其他新興材料,如陶瓷材料、生物材料及石墨

烯等,也將帶來更大的市場收入;美國知名科爾尼咨詢公司(A.T.Kearney) 指出全球3D 列印市場的經濟價值規模也將達約900 億美金,主要應用於工業、汽車產業、民生產業、生技醫療、航空航太等產業,透過3D 列印關鍵技術應用,開發在地產業3D 列印專用機,提升3D 列印速度與精度,加速在地產業數位製造轉型,此外,工具機為臺灣重要產業,具獨步全球的中衛體系。全球工具機產值約946 億美元,其中雷射工具機佔約12%(113.5 億美元)(MA, 2019/06)。目前高價五軸加工機的單價約新臺幣800 萬元,但建構在積層製造技術上的雷射複合加減法加工機可加值至2500 萬元以上。過去臺灣廠商在單一產品的生產能力高,若能往產業數位化的方向發展,藉由複合加工製造的生產方式,便能提高產品的變異量、增加產品的附加價值,創造高價值的工作機會,擴大產業規模,增加國際競爭力並擠進全球供應鏈。■

本篇文章修改自臺灣區工具機暨零組件工業同業公會提供的資料,原文出自MA 工具機與零組件雜誌第119 期。