■精密機械研究發展中心 / 楊文傑

前言

隨著產業趨勢與資訊技術的不斷演進,原先OT 端與IT 端之間的差異將不斷縮小,結合兩者之特性,融合出新的架構稱之為IOT,參考表1。欲達到智慧化的生產模式需先從生產訊息的透明化開始,如機台狀態、產能、稼動率、生產參數、實際量測值等資訊,將這些資訊進行數位化、連網化與整合化,已成為進入工業物聯網(IIOT) 時代的一張門票。

邁向智慧化的過程

接下來,將分別從跨平台、資訊流、生產看板、報工系統、MES 導入與Edge PC 等層面探討射出成型工廠邁向智慧化所需面對的一些情形。

跨平台

實務上,首先會遭遇到的問題是:如何從不同品牌(含整機與控制器)、不同機台(含射出機、模溫機、乾燥機、熱膠道、包裝機……)、不同資料擷取方式(含OPC UA、OPC DA、Modbus RTU、Database、I/O……)的條件下,取得完整、有效且標準化的資料。在這項基礎工程的建置上,需針對各廠牌可提供的資訊,開發機連通訊模組;而在資料標準化上,則有IMM_BigTable 方案,可參考圖1 與圖2 所示。

資訊流

從射出機的資訊流角度切入,成型參數有開關模、射出、頂針、保壓、中子、射座、儲料、溫控等設定參數,再往下細分,本質上即為監控生產過程中壓力、速度、位置、溫度、時間、數量與狀態等物理量之數據。所有成型參數訊息的整合由IMM_BigTable 架構彙整,經Web-Base 可視化平台(Kanban) 呈現,或可轉換至互連中台與MES 業者合作,雙方資訊流以互連中台的資料庫架構相互連結與分享。

生產看板

導入MES 對業者而言,有著管理上產生質變的益處,可降低不必要的各種浪費與有效提高營運的效能。但是實務上,若公司的規模不大、資源有限,建議先以機連網的架設與基本生產看板的建置為優先考量,讓投資的業主能夠漸進式地適應與感受到生產管理訊息透明化的效果與管理上的技巧,這樣在後續導入MES的過程中會更加順利。

報工系統

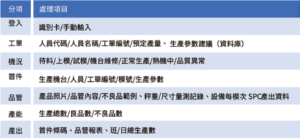

即時生產的管控離不開報工系統的現場訊息回饋,可參考表2 之報工規劃範例,分為登入、工單、機況、首件、品管、產能與產出等7 組分項,細項部分再針對不同客戶的實際需求進行適當調整。使用的硬體載體,有分固定式的機邊IPC 或手持式的平板與手機等,系統本身以Web Base 架構建立,業者只需建置好廠內網路線路,便可支援不同操作平台的使用。

表 1:OT 與 IT 的基本差異 圖 1:支援的控制器品牌與通訊協定

MES 導入

對於使用MES 系統的業主而言,很難一開始便明確地知曉自己公司需要什麼樣的MES 服務內容,就算使用與業界相同的工具包套件也一定會有部分通用與部分客製化調整的區別。想要一次性便將整個完整體系建置起來的方式,常會有消化不良的衍生問題,所以熟悉OT 端的生產業者與精通IT 端的系統整合商之間,需要有瞭解兩端Know-How 的專業人員協助規劃,方能事半功倍。

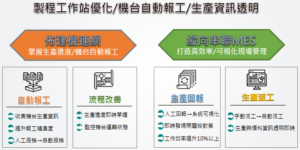

欲邁向智慧製造的進程中,佈建機連網與縱向串連MES 是兩大根基,有了完整的機連網,便能掌握生產進度與機台自動報工;加上MES 的結合,便可打造高效率與可視化的現場管理,如圖3 所示。其中可帶來的效益如:提升報工精準度、生產進度即時掌握、即時發現問題找對策、生產與領料資訊透明等實務上精進管理的工具可提供。生產參數的智慧化管理對於減少試模廢品量、縮短換線流程、加速少量多樣化的生產能力、生產過程中人員調整記錄等細項功能具備彈性規劃之能力。

Edge PC

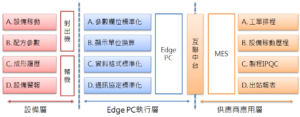

在系統的規劃上,可參考圖4,分成設備層、Edge PC 執行層與供應商應用層三大項。其中設備層泛指射出機與週邊輔機的機連網,主要處理的資料有設備稼動、配方參數、成型履歷與設備警報等;Edge PC執行層專門處理非MES 所需的工作,如參數欄位標準化、顯示單位換算、資料格式標準化與通訊協定標準化等核心功能;再往上與MES 業者的資料拋轉由雙方協議的互聯中台為橋接,可應用標準化的MES 工具包套件與之結合。

結論

相對成熟的成型產業欲進入智慧化工廠的領域,主要的困難點並不全是技術問題,而是要在每次投入資本的漸進過程中,能讓業主實際獲得有效可見的利益回報,且實際使用的作業人員、品管人員與管理人員亦能夠同心協力地積極配合。在協助業者轉型成智慧化工廠的道路上,需要整個產業界共同參與、共同分享,期許跟業界先進一同合作一同成長。■

圖2:支援的整機廠品牌 表2:報工規劃範例表

圖3:邁向智慧製造的根基

圖4:Edge PC 與MES 交握類別定義