■台北科技大學 / 林宗聖 助理教授

前言

射出成型品之形狀和尺寸精度,除了在射出成型時各參數作精密之控制外,更與成型用模具之形狀和尺寸息息相關,從模具加工精度問題而言,大部分配合傳統與非傳統加工其精度通常都能符合設計要求,但是模具之公差精度訂定卻是模具設計人員之專業學問,如果將每個部位公差訂定在非常精密之等級,或許能符合功能需求,但是卻增加製造困難度及成本,因此模具公差訂定是要非常小心仔細,才能達到成本降低及快速交貨需求。

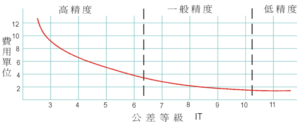

模具之製作精度,除了須考量工作物之形狀和尺寸,選擇適當之工作母機,以達到最高之加工效益。因加工精度的提升相對會增加製造費用(如圖1 所示),甚至會延後完工速度。

訂定模具公差需注意的事項

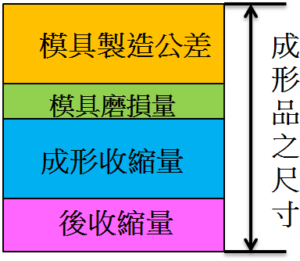

影響成型品的尺寸精度因素,可分成以下原因(如圖2 所示):

• 模具的基本構造及形式:如分模線的決定、模具變形導致厚度變化、滑塊、分件模等之位置變化等。

• 製作製造之誤差:加工機具精度和人員技術的能力。

• 模具的磨耗:模具經長期使用,因射出壓力、鎖模力等,使模具各部變形或鬆弛,及模具配合部位長期使用的磨耗,造成成型品的精度不良。

• 成型收縮量及翹曲控制

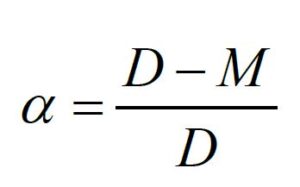

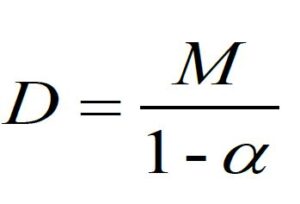

在訂定模具公差時,不僅需考慮成型品之公差,在模具構造部位的尺寸公差也是需要注意的地方。關於模穴之公差精度,目前並沒有公式化的標準,但須對應塑料的收縮率來考慮模穴之製造公差。一般成型收縮率的計算方式如下(D 代表常溫模具之尺寸,M 為成型品之尺寸,α 表示成型收縮率):

(公式1)

(公式1)

故模具尺寸之計算公式為:

(公式2)

(公式2)

但實際決定模具之尺寸時,由於計算的方便性,會依所用的材料成型收縮率,採用以下之簡易公式:

D = (1+α )×M (公式3)

M = D×(1-α ) (公式4)

圖1:公差等級與產制費用的關係

圖1:公差等級與產制費用的關係

舉例說明

比較上述公式2 及公式3 之使用差別,可由下方案例說明。

【例一】假設成型品尺寸M=60mm,塑料成型收縮率α=0.03,則模具之尺寸的決定如下

公式2:得到的模具尺寸D1=60÷(1-0.03)=61.855mm

公式3:得到的模具尺寸D2=(1+0.03)×60=61.8mm

由簡易公式的公式3 得到模具之尺寸,D2=61.8mm,而透過公式4 M= D2 × (1-α),可得到成型品之尺寸,M=61.8×(1-0.03)=59.946 mm,可以發現與原成型品尺寸相差(60-59.946)=0.054mm,因此如果成型品尺寸公差設定在「-0.05mm」以內時,則此模具之尺寸設計無法滿足成型品尺寸公差。

一般成型品尺寸考慮到成型加工之誤差,因此會有上下、限公差設定,相對的模具加工也需考慮製造誤差因此也會有上下、限公差設定,這些公差之設定配合,將影響成型品尺寸精度甚大。由於塑料冷卻以後的收縮是以原模穴尺寸開始收縮,但模穴有公差會造成尺寸之變動,故模穴製作尺寸公差需考慮到「塑料成型收縮率」。

【例二】以成型品之尺寸公差為30±0.06 mm 為例

成型之塑料為ABS,其收縮率為0.4% ~ 0.7%,則此成型品在射出成型時之「收縮率變動值」β 為0.7%-

0.4%=0.3%=0.003;成型品之尺寸為30±0.06mm,「成型品容許尺寸變動值」δ1=(0.06×2)÷30=0.004。因為δ1 > β,故此ABS 塑料在30mm 尺寸作射出成型要控制在±0.06mm 是可行的。

【例三】承案例二,若成型品之尺寸改為30±0.04mm,而收縮率變動值β 不變

成型品容許尺寸變動值δ2=(0.04×2)÷30=0.0026。因為δ2 < β,故此ABS 塑料在30mm 尺寸作射出成型時,要控制在±0.04mm 公差是不穩定的,除非在射出成型時各參數作精密之控制或用其他射出工法才不會超過此公差範圍。

模穴之公差設計

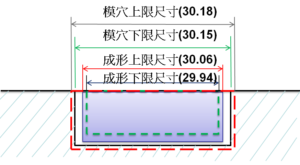

以【例二】成型品尺寸30±0.06mm 設計之模穴公差如下

因塑料收縮率為0.4% ~ 0.7%,所以30mm 尺寸其( 收縮率變動值) 為30×(0.4% ~ 0.7%), 故收縮率最小時為(30×0.4%)=0.12mm,收縮率最大時為(30×0.7%)=0.21mm。

圖2:成型品發生尺寸誤差之原因 圖3:模具與成型品尺寸關係

• 模穴下限尺寸:因(模穴下限尺寸)≧(成型品下限尺寸)+(最大收縮率),得(模穴下限尺寸)≧ 29.94+0.21=30.15mm。

• 模穴上限尺寸:因(模穴上限尺寸)≦(成型品上限尺寸)+(最小收縮率),得(模穴上限尺寸)≦ 30.06+0.12=30.18mm。

透過上述得出的模穴下限尺寸與模穴上限尺寸,可算出模穴製造公差為30.18-30.15=0.03mm(圖3)。

模具構造的相關尺寸關係分析

成型品尺寸除受制於模穴尺寸大小外,也會因模具的構造及形式如分模線的位置及滑塊、分割件等之位置而產生變化。若以成型品與模具構造的相關尺寸關係來分析,大致可分成以下二類:

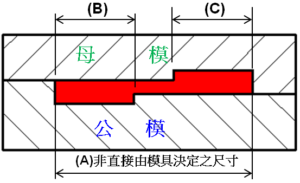

• 非直接由模穴決定之尺寸(如圖4)

此種尺寸非只靠單一模穴就能決定之尺寸,(圖4)之(A) 須取決於公、母模的模穴大小與組裝精度,此部位之尺寸精度較不易控制

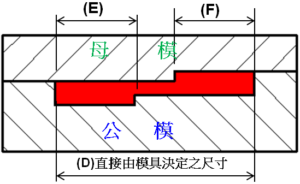

• 直接由模穴決定之尺寸(如圖5)

此種尺寸只靠單一模穴就能決定之尺寸,(圖5)之(D) 直接取決於公模的模穴大小與組裝精度,此部位之尺寸精度較不易控制,因此在(圖4)之(B)、(C) 尺寸也是由公、母模的模穴大小與組裝精度控制其尺寸,在(圖4)之(E) 可直接由公模穴決定尺寸,(F) 可直接由母模穴決定尺寸,故(A)尺寸比(D) 尺寸更易控制精度,如果產品在此部位要求尺寸精度高時,應選擇(圖4)之分模設計。

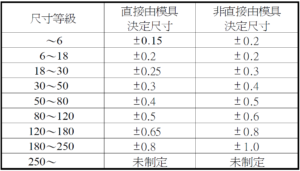

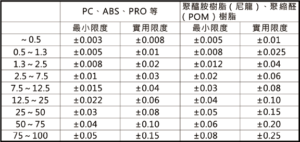

因成型品尺寸會因受到模具品質、射出機性能、人員技術,尤其是塑料不同所產生之尺寸變化量更會有很大差異性,故須訂定相關容許的尺寸變動,作為塑膠件公差標準,可讓塑膠產品設計人員有參考之標準,而透過表1 與表2,我們可以看出成型品一般尺寸與精密尺寸的公差值。

射出參數及週邊因素對成型品尺寸之影響

除塑料收縮率的差異及模具製造品質會對成型品尺寸造成影響外,成型條件的變動及成型機的型式也都會影響成型品尺寸,如材料的乾燥、預熱、成型溫度、成型壓力、材料計量供給、射出速度、保壓時間、冷卻時間、成型週期的變化、可塑化狀態的變化,以及射出機構的種類等。

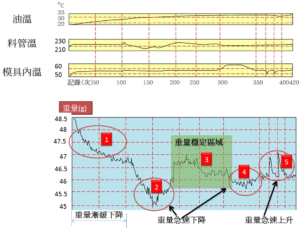

圖6 是某一產品生產之重量數值記錄表,因成型品之重量連帶會影響到成型品尺寸差,由此圖可看出成型時塑料溫度、油壓溫度、及模具溫度的變動對成型尺寸的影響關係。

圖4:非直接由單一模穴決定之尺寸 圖5:直接由單一模穴決定之尺寸

在區域(1) 可觀察到成型品之重量的範圍在漸緩下降,這是因為此區域液壓油的溫度在變高,影響動力的傳達,油溫過高時,分子間的牽引力會減少,分子距離會拉開,油質會變稀,黏度下降,當受到外力壓迫時,分子會先吸收部分的力量,以抵消液體的膨脹,故終端位置得到實際力量會減少,油壓壓力降低對射壓及保壓造成實際壓力下降,使成型品重量跟著下降。

在區域(2) 可觀察到成型品之重量在此範圍是急速下降,這是因為此區域之塑料溫度下降,因塑料對溫度壓力十分敏感,料溫下降造成塑料品質不均,塑料溫度降低導致流動性變差,流動速度變慢,壓力對塑料動力的傳達變差,成型品的密度降低,因此成型品之重量急速下降。

在區域(3) 之塑料溫度、油壓溫度、及模具溫度在此的變動不大,因此成型品之重量處於穩定狀態。

而在區域(4) 成型品之重量在此範圍又發生下降趨勢,這是因為此區域之模具溫度上升,模具溫度主要會影響模溫分佈與塑料熱傳行為,若模具溫度過低,則塑料較易提早冷卻凝結,進而引起成品短射;而模具溫度高時,則壓力對塑料動力的傳達變好,使充填時間延長。模具溫度提高對於成型品之重量應該是要增加的,但為何重量發生下降呢?這是因為模具溫度高使澆口凝固時間變長,但此區域的保壓時間還是使用原有之參數,例如原設定保壓時間共4 秒,現在因模具溫度高,在澆口尚未凝固時,保壓便已停止,因此發生塑料逆流現象,使成型品之重量下降。

區域(5) 成型品之重量在此範圍有上升趨勢,這是因為此區域之液壓油的溫度下降,液壓動力的傳達變好,且模具溫度下降,澆口凝固時間回復原始時間,因此可消除塑料逆流的現象,使成型品重量上升。■

表1:成型品之一般尺寸公差(mm)

表2:精密成型品之尺寸公差

圖6:產品生產之重量數值記錄表