關於中心

國家模具產品品質監督檢驗中心(廣東)是國家質檢總局依法批准、專門從事模具及相關產品品質檢驗的國家級法定檢測機構。模具國檢中心坐落於中國五金模具名鎮──長安鎮,占地4000 平米,總投資超過一億元。

模具國檢中心組建了—支高水平的技術服務團隊,已建成實驗室13 個,實驗室面積5000 平方米,擁有檢測儀器設備近100 臺(套)。其中包括全球精度最高的三坐標測量機、大型龍門式三坐標機、工業CT、掃描電鏡、熱分析成套設備等國際先進的高端裝備。中心以開放、共享的創新模式為企業及社會組織提供三站式、覆蓋模具產品全生命周期的品質技術服務,推動中國模具產業品質提升。下方將針對中心提供的服務進行介紹。

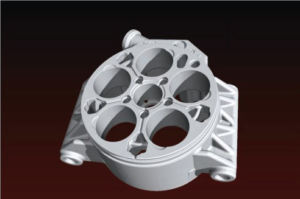

科研創新服務

中心通過聯合多方力量,設立了模具智能製造示範區、發那科(FANUC) 模具智能製造創新研究中心、沙迪克模具智能電加工研究中心、羅德斯精密加工技術研究中心、模具大數據及智能製造應用示範基地、工業CT 應用研究中心、3D 打印應用研發中心、海克斯康現場測試中心等專業服務群以滿足企業科研創新需求,並以專業人才、高端儀器設備開放、共享的形式為企業在產品設計與研發端提供全方面的指導與支持,實現多方共贏和健康有序發展。中心圍繞「中國製造2025」戰略,聯合多家中國國內外一流模具全產業鏈的系統解決方案供應商、先進裝備(智能裝備)供應商以及軟體和信息技術服務商等優質資源,共同打造中國國內領先的智能製造示範線,滿足企業從研發專案管理、CAD 設計到製程工藝、自動化加工及組裝的全流程智能製造應用,對模具企業生產效率和產品品質大幅提升起到重要的推廣及示範作用。

圖1:中心集結各方力量打造領先的智能製造示範區

![]()

圖2:失效分析常用的測試流程

檢測服務

精密測量

是保證零部件加工和裝配品質是否合格不可或缺的重要手段,模具國檢中心通過引進目前全球最高精度的三坐標測星機(0.3+ L/1000μm) 等一系列精密測量設備,以滿足行業高水平測量技術的需求。

• 逆向工程:模具國檢中心經過大量調研和深入研究,進一步完善逆向工程技術,通過對零件進行三維掃描得出點雲數據,然後用逆向軟體對點雲數據進行處理,得出零件完整的三維實體數據,尺寸精度範圍0.008-0.03mm,點雲密度範圍0.01-0.23mm。適用於汽車沖壓板金件、具有複雜曲面形狀的金屬及塑料件、大型不易移動工件、珠寶及雕刻件的逆向造型等,涉及汽車、模具、玩具、珠寶及雕刻等多個行業。

• 主要儀器設備:三坐標測量機、關節臂測量機、全自動影像測量儀、圓度及圓柱度測量儀、粗糙度及輪廓測量儀、便携式測量儀、測高儀,以及通用測長儀等設備。

材料分析

可劃分為四個方向,一是用於產品開發,可以縮短開發周期,並降低生產成本;二是分析高端產品作配方,有效地指導配方改進及工藝優化;三是掌握同行核心競爭優勢,做到知己知彼;最後則是作為判斷產品品質問題的重要參考依據,如出現雜質、異物、斑點、析出物、出油、易斷裂等。

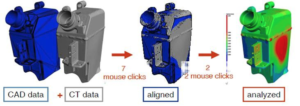

失效分析

失效分析是以技術手段對產品進行解析,尋找失效原因,並提出可行性改進建議的過程,中心憑藉一系列中國國內外先進檢測分析設備及具有豐富經驗的失效分析專家團隊,解決企業在工業生產中出現的異常情况,保證產品的安全穩定生產。分析流程如下:

• 背景信息收集:收集失效案例發生的背景信息,如失效模具的類型、材質、圖紙、使用時間、使用條件(溫度、壓力、環境等)、對應產品、維修記錄等。

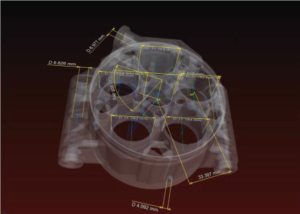

圖3:幾何尺寸與公差(GD&T) 分析

• 參數複檢:根據圖紙和設計資料對失效模具的材質、力學性能、幾何參數和加工工藝進行核對,確認是否存在選材或加工工藝方面的問題。

• 制定失效分析方案:根據收集到的信息,推測可能的失效模式和原因,制定合適的測試方案,並與客戶進行充分溝通,達成一致意見方可進行測試。

• 測試:測試流程一般按照先無損再有損、先整體再局部、先宏觀再微觀的原則進行。

• 根據測試結果,結合模具行業相關知識確定失效模式、失效機理,推測可能的失效原因,給出失效分析結論並撰寫失效分析報告。

無損檢測

無損檢測是在現代科學基礎上產生和發展的檢測技術,它是借助先進的技術和儀器設備,在不損壞、不改變被檢測對象之物理狀態的情况下,對被檢測對象的內部及表面的結構、性質、狀態進行高靈敏度和高可靠性的檢查和測試,藉以評判它們的連續性、完整性、安全性以及其他性能指標。

作為一種有效的檢測手段,無損檢測廣泛應用於特種設備的製造檢測和在用檢驗,以及機械、冶金、石油天然氣、化工、航空航太、船舶、鐵道、電力、核工業、兵器、煤炭、有色金屬、建築等行業。中心配備了X 射線探傷儀、磁粉探傷儀、超聲波探傷儀、相控陣探傷儀等先進儀器設備,可提供射線檢測(RT)、超聲波檢測(UT)、磁粉檢測(MT)、滲透檢測(PT)、渦流檢測(ET)、超聲波衍射時差法檢測(TOFD)、相控陣檢測(PAUT) 等無損檢測服務。

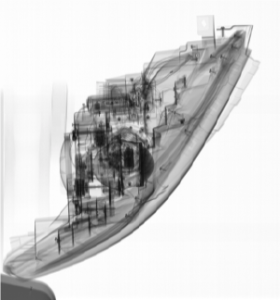

工業CT

工業CT 是目前世界上最先進的無損檢測技術之一,是物體內外部缺陷測量與統計、結構尺寸測量、設計工藝改進、升級製造技術不可缺少的手段。CT 檢測能在不破壞工件結構的情况下實現模具及模具產品的表面和內部結構的幾何尺寸以及曲面測量,計算出測量目標的長寬高、面積、表面積、體積等各種幾何參數,實現零件與CAD 模型對比、幾何尺寸與公差(GD&T)分析、零件與零件對比。同時可實現產品內部多種缺陷(如裂紋、氣泡、夾雜、疏鬆、脫黏、裝配缺陷等)的無損檢測和無損品質評價,廣泛應用在汽車、材料、鐵路、航太、航空、軍工、模具等領域。工業CT 的應用介紹如下:

圖4:模具射出件實物與設計圖配合度

• 幾何尺寸與公差(GD&T) 分析:依據設計圈紙,對預先確定的幾何尺寸與公差(GD&T) 數據點進行分析,以滿足生產零件批准程序(PPAP) 的要求。在從首件試製到批量生產的過程中,可以大幅降低多型腔零件的檢測成本。一旦為CT 數據集制定了最初的GD&T 規劃,就能對所有的GD&T 數據點進行快速轉換,並將其應用於隨後的零件掃描。

• 設計與實物比較:工業CT 掃描能在首件試製後的幾天內完成零件與其CAD 模型的快速對比分析。通過在首件試製後掌握零件與CAD 對比分析結果,就能大大降低修改模具、試驗性加工和後續試製的成本。

• 裝配分析:可以在裝配的狀况下對物體進行測量,可以用來進行裝配件失效分析,跟踪工業產品製造環節的品質控制及公差評定等;通過按密度值進行顔色深淺編碼,並層層解析二位斷面,可以很容易地檢測以前隱藏在組件中的零部件,發現配合缺陷和作用部位。

• 密度分析:工業CT 具有突出的密度分辨能力,開啓/關閉內部組件密度掃描、按密度值進行顔色編碼以及測量等功能。高品質的CT 圖像密度分辨力可達0.1% 甚至更高。

• 夾雜物分析:在鑄造過程中複雜的相互作用會產生從外部無法識別的鑄件缺陷,如孔隙、氣孔和氣泡形成、熱裂紋、尺寸變化和夾雜物。即使盡了最大努力,主要風險仍然存在。應用工業CT 檢測技術可方便的識別這些缺陷。

• 壁厚分析:主要被應用於射出模產品和壓鑄模產品,在複雜零件的無損檢測中,能夠快速而準確地測量壁厚的微小變化,從而調整與優化生產工藝,提高產品品質。

• 缺陷分析:工業CT 技術對複合材料製品中的夾雜、疏鬆、氣孔、分層缺陷等有比較高的檢測靈敏度,能夠準確地確定出缺陷的位置及測量出缺陷的幾何尺寸。將工業CT 技術與複合材料製品的製造工藝相結合,能夠及時發現製品中的缺陷,從而對改進複合材料製品的生產工藝,提高製品的產品品質及生產效率均有比較高的實際意義。

圖5:實物及CT 掃描三維構建圖

圖6:左圖為某壓鑄件密度分布圖;右圖為某射出件密度分布圖

結語

模具國檢中心除提供上面提到的「科研創新服務」與「檢測服務」外,還有如「認證服務」、「標準化服務」、「培訓服務」等服務。中心充分發揮出國家級平臺的公共職能,通過聯合科研院所、行業協會、標準化組織、頂級設備供應商、認證機構和行業優秀企業等優質資源,以開放、共享的創新模式為企業及社會組織提供集設計研發、產品品質管理、標準修制訂、認證、實驗室建設、技術諮詢和培訓等一站式、覆蓋模具產品全生命週期的品質技術服務,持續提升模具行業製造品質水平。■