■高速3D 列印研究中心 / 劉書丞

前言

接近淨型(Near Net Shape, NNS) 是一種工業製造技術,意味著產品由材料進行加工後的初始樣貌已接近產品最終型態的製程。NNS 技術旨在最大程度的減少加工步驟(如機械切削、熱處理),從而降低原材料、能源與整體製程工時的消耗。NNS 製造技術多種多樣,概念囊括鑄造、粉末冶金、射出成型等,以及積層製造系統,各自具特定的應用性質。而積層製造在其中更是具有可節省模具、製造複雜結構與高度客製化等特性。

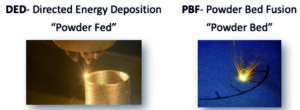

在ASTM 美國材料與試驗協會於2009 年定義的積層製造7 大技術中,可將金屬材料加熱至熔融狀態並迅速凝固成型的技術,除了粉床式燒熔(Powder BedFusion, PBF) 的方式外,另一個方式為指向性能量沉積(Directed Energy Deposition, DED) 技術,利用聚焦的熱能量源,包括雷射、電子束或是電漿等與材料間的相互作用促使材料熔融沉積。DED 與PBF 的差異在於其加工或3D 列印不受粉床大小的限制、使用粉末或線材作為沉積原料,並且可以結合切削工具機達到加減法的複合加工。而在前述的三種熱能量源中又以雷射最為普及。

早在ASTM 定義DED 技術之前, 雷射金屬沉積(Laser Metal Deposition, LMD) 便在1990 年代由美國Sandia 國家實驗室首次提出,並在國際間相繼發展,由於彼此間獨立研究,因此LMD 衍伸的技術名稱繁多。例如美國Sandia 國家實驗室的LENS (Laser Engineered Net Shaping)、美國Michigan 大學的DMD (Direct Metal Deposition)、英國伯明罕大學的DLF (Directed Laser Fabrication) 等。雖然名稱各異,但它們的原理大致相同,是基於雷射熔覆的技術。

雷射金屬沉積

雷射熔覆介紹

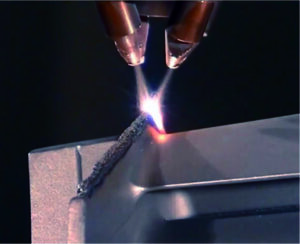

雷射熔覆(Laser Cladding, LC) 原屬於一種表面塗層技術,在加工表面以雷射形成淺層融化區,同時透過噴嘴送料的方式將耐磨耗、耐腐蝕等披覆材料與工件融化層混合,隨著熱源移動,先前的照射區冷卻固化與基材形成良好的冶金式鍵結。

披覆的材料其形式可為線材或粉末,由於粉末對光束能量的吸收效率較高,一般採用粉末型式。而披覆又

分為「預鋪粉法」與「同步鋪粉法」兩種方式,差別在於前者預先將粉末覆蓋於工件表面,由粉末材料先吸收雷射工照射融化再將熱量傳導至基材並附著;而同步鋪粉法則是通過惰性氣體搭配同軸或側向送粉系統,使基材與粉末同時接受雷射光照射,令粉末附著於基材表面熔池。與傳統的熱噴塗以及電弧焊相比,雷射熔覆有「極低的熱影響區」、「小於5% 的稀釋度,使材料不會與基材過度熔合」、「更高的鍵結強度」、「快速冷卻達到的細化金相組織」等四項優點

LENS 雷射工程淨成型

在前述中,雷射熔覆通常是應用於基材上的局部特性增強或是修補,但若以三維度路徑並進行多道疊層熔覆,形成特定的層厚完成三維物件的製作,即為積層製造中的指向性能量沉積技術(DED)。1990 年代,桑迪亞美國國家實驗室(Sandia National Laboratory, SNL),雷射工程淨成型技術(LENS) 做為當時的一種新技術被開發出來,可直接從CAD 實體模型製造出三維金屬部件。電腦首先將CAD 模型依照一定的厚度切片分層,將每一層的的二維平面數據轉化為列印設備的運動軌跡,再由雷射披覆以同步送粉的方式使之由點到線、由線至面的方式逐步完成一個截面的熔化凝固,透過層層疊加,最終製造出近淨型(NNS) 的部件實體。實驗室將技術轉移給美國私人公司Optomec,並在1997 年成功推出商業化LENS 的 DED 指向性能量沉積積層製造設備。

LENS 金屬積層製造的應用

Optomec 公司在金屬積層製造領域發展至今已有20年以上時間,為世界所公認,現今的LENS 工藝於密閉的室中使用氬氣吹掃,以使氧氣和水分含量低於十萬分之一,保持零件清潔防止氧化。金屬粉末原料通過Optomec 專有的粉末進料系統輸送到材料噴嘴,此系統能夠精確調節質量、流量,通過建立連續的層,可以構建整個部件。當列印完成,將部件移出後可以任何常規方式進行熱處理、熱等靜壓、機加工或精加工,對於整體製程已具有高度的控制能力。

圖1:左為指向性能量沉積,右為粉末床熔融[2]

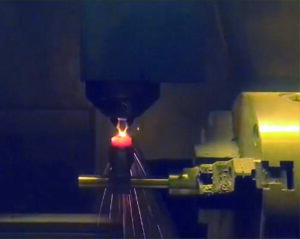

圖2:左為LENS 系統搭配四軸加工機,右為加工成品[3]

核心應用:複合製造與維修

積層製造不僅用於生產新的金屬零件,還可用於維修和更換現有零件。由於腐蝕或磨損,美國每年花費數十億美元在維修或更換金屬零件。這些成本可以通過更廣泛地應用金屬增材製造以及縮短交貨時間來降低,尤其是DED 製程更是可以大幅節省工業維修應用的時間和成本。

相較於PBF 技術,列印不受粉床空間大小,以及列印部件不須被掩埋在粉末之中,複合製造與零件維修成為DED 製程中無可取代的最大優勢,將金屬的積層製造(AM) 技術結合常規的減法加工技術(例如CNC 銑床、車床、機械手臂等),系統可從三軸到五軸乃至多個多軸向同時運行,使不同製造過程可在同一機臺甚至在同一個部件上協同運作,並控制列印件的形貌精確度。

複合製造的機器簡化金屬製造的應用,並大幅加快複雜金屬零件的生產,結合五軸加工機更是可在不需建立支撐結構的情況下,達到製造複雜懸空曲面之效。除完全的複合製造用途,若能最大程度的維護延長高價值金屬零件的壽命,對於產業間降低營運成本同樣至關重要,DED 製程正可以達到將材料添加至磨損或損壞區域的維修,它形成了如同焊接的冶金式鍵結卻具有極小的熱影響區,又因其快速冷卻產生的晶粒細化,形成特性類似鍛造的性能。

新興應用

• 材料的開發:即使現今的模擬技術已達極高的水平仍少不了分析和建構材料樣本,傳統製造過程既昂貴又費時,開發新材料可能需數十年時間並且只能同時評估單一種材料的物理與化學性質,而DED可透過複數進料系統由多個噴嘴控制,混合不同成分比例的材料。

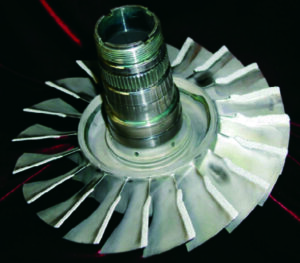

• 渦輪葉盤修復:與多組件設計相比,整體式渦輪葉盤具有更高的性能優勢,然而它們的造價動輒數萬至數十萬美元,更換損壞的渦輪更會大幅增加營運成本。請在修復時必須確保所有葉片得到修復否則結果依然必須整組報廢。而DED 經過多年發展與測試,已成為葉片修復的首選方案。

• 醫療植入物:醫療器械製造是受管制的行業在此行業中,特種金屬用於生產高性能部件。憑藉其成本和時間優勢,DED 技術的應用是理想的解決方案,包括專用外科手術器械和整形外科植入物(例如臀部,膝蓋和脊柱器械)的開發,以及表面塗層。

Optomec LENS 系統設備

圖8 為LENS 入門級設備,150mm3 工作範圍與三軸數控系統,適用於小零件的原型、維修與少量的粉末開發測試。

圖9 為大型LENS 設備900 x 1500 x 900mm 的工作空間,搭配五軸控制系統XYZ 龍門(3)+ 傾斜旋轉(2) 工作臺,可在無支撐結構下建立複雜曲面,應用於航空及國防工業的高單價大型金屬零件複合維修或製造,以及先進產品開發。

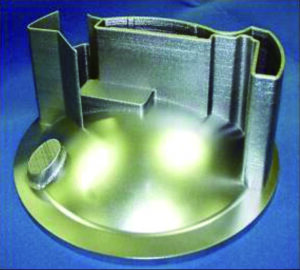

圖3:減法製造的底座與積層製造的薄壁結構[3] 圖4:LENS 維修破損零件[4]

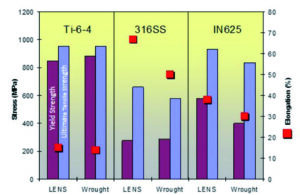

圖5:DED 製造在某些情況下可達到與鍛造相近的性質[5] 圖6:利用多噴嘴列印梯度材料[6]

圖7:渦輪葉盤修復,左為修復前,右為修復後[7]

圖8:LENS CS 150[8] 圖9:LENS CS 1500[8]

結語

接近淨型的金屬製造技術中,積層製造可以在無模具的情形下藉由數位模型的切層轉換達到複雜形貌物件的高度客製化製造,而相較其他製程,DED 技術更是與現今成熟的CNC 加工技術結合。加減法複合加工技術可以用於金屬零件的製造、修復現有零件缺陷以及表面改質,足夠高的指向性能量可以適用於各式金屬、合金材料,透過多噴嘴送粉系統的流量控制更提供功能性梯度材料開發的可行性。除一般工業外,如今DED 技術也已被大量用於國防工業、航空產業與醫療產業。■

參考資料

[1].標題圖引自https://optomec.com/3d-printed-metals/lenstechnology/

[2].https://optomec.com/how-3d-metal-printing-saves-time-andlowers-costs-ded-for-repair-of-industrial-components/

[3].https://optomec.com/3d-printed-metals/lens -core -applications/hybrid-manufacturing/

[4].h tt p s : / /o pto m e c .co m / 3 d – p r i n te d – m eta l s / l e n s – co reapplications/component-repair/

[5].https://optomec.com/wp-content/uploads/2019/12/LENSMaterials-FAQ.pdf

[6].https://optomec.com/3d-printed-metals/lens-emergingapplications/materials-discovery/

[7].https://optomec.com/wp-content /uploads/2014/04/Optomec_LENS_Blisk_Repair_Datasheet.pdf

[8].https://optomec.com/3d-printed-metals/lens-printers/lowcost-metal-3d-printer/