■ Sodick

前言

隨著金屬3D 列印工藝在塑料模具製作上的推廣,模具內配置3D 異型水路的應用也變得越來越多。我們可以利用更均勻貼合產品的3D 異型水路來提升產品射出成型時的冷卻效率,從而達到縮短產品成型周期時間、减少產品尺寸變形、改善產品射出不良的目的。

金屬3D 列印製作的塑料模具,由於是使用SLM 這種積層方式來堆積燒結,因此內部的3D 異型水路的製作可以不受傳統加工工藝的限制,在設計上擁有很大的自由性。3D 異型水路設計是一種不同於傳統水路設計的新生設計工藝,而這種新生的、尚無一個統一的規範而且自由性很大的設計也讓很多設計者產生了設計困惑。面對模仁時,常會有一種手足無措且不知從何下手的感覺。這是由於我們對3D 異型水路的設計要領、步驟不清楚而造成的,如果瞭解了就會慢慢上手了。現在我們通過一個實例將設計步驟來給大家做一個介紹。

3D 水路設計步驟詳解

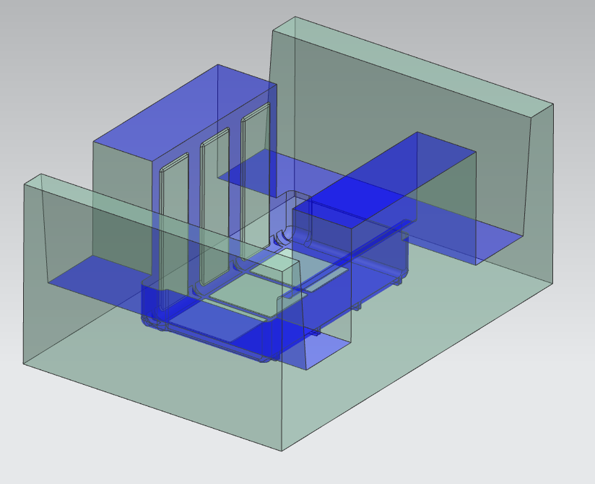

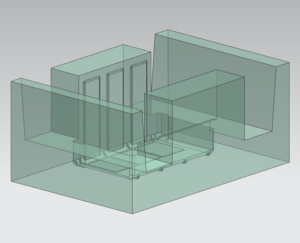

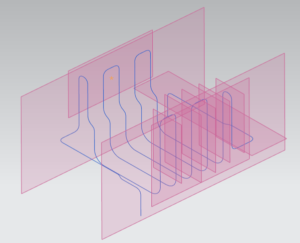

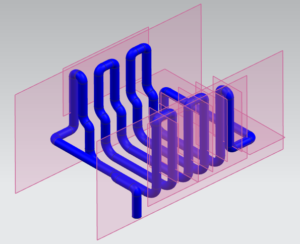

在3D 異型水路的設計中,可將其劃分為8 個步驟。下方內容將以圖1 中3D 異型水路的模仁設計案例作為範例來為各位讀者進行說明。

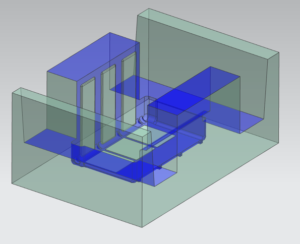

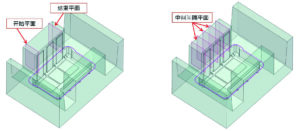

• 步驟1:依據產品範圍確立出模仁的冷卻面(如圖2 中的藍色面)。

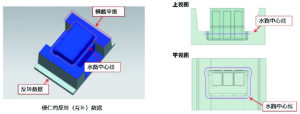

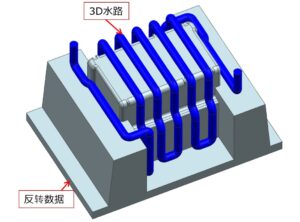

• 步驟2:在作出模仁的反轉數據後,並使用其作出水路中心線(等高線)。如圖3 所示,在决定了水路的直徑和距模仁外壁的間距後,按照模仁外壁的偏移作出水路中心線。

• 步驟3:根據水路的間隔距離在模仁數據上作出水路中心線所在的輔助平面。如圖4 所示,首先可以作出開始平面和結束平面,然後在兩者之間按照平均間隔距離作出中間平面。

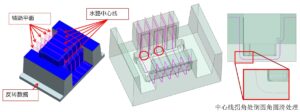

• 步驟4:如圖5 所示,首先作出步驟3 的輔助平面和模仁反轉數據之相交線,然後按間隔距離偏移出水路的中心線。

步驟5:中心線延長然後做連接、剪切處理(如圖6 中所示)。

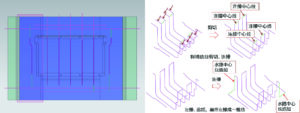

• 步驟6:將所有拐角處做倒角圓滑處理後,中心線完成(如圖7)。「圓滑處理」是非常重要的一個步驟,圓滑拐彎的水路能夠避免水路因應力而造成的破損,也能使水流更通順,提升流速,提升冷卻效率。

• 步驟7:完成上述流程後,便能按照水路直徑使用水路的中心線來做出水路(如圖8)。

• 步驟8:使用水路和反轉數據做間距最終檢查,檢查最短距離是否正確(如圖9)。除此之外,這一步驟也可利用水路和模仁數據進行。

圖1:本文的3D 異型水路模仁設計案例

圖2:藍色面為模仁的冷卻面

圖3:作出模仁的反轉數據並使用其作出水路中心線(等高線)

結語

以上內容是3D 異形水路設計的一個基本思路,實際上水路設計時,水路的直徑、距模仁外壁的距離也是非常重要的參數,這些數值會直接影響到模仁的壽命和冷卻效果,關於這些以後再找機會和大家分享。當然各種產品、模仁的形狀不同,水路設計難度也會有很大的差異,希望此文能夠給到大家一個思路啓迪,使3D 水路的設計變得清晰而有效。 ■

圖4:根據水路的間隔距離在模仁數據上作出水路中心線所在的輔助平面

圖5:做出的輔助平面和模仁反轉數據的相交線,然後按間隔距離偏移出水路的中心線

圖6:延長中心線,然後做連接、剪切處理

圖7:將所有拐角處做倒角圓滑處理,中心線完成

圖8:按照水路直徑使用水路的中心線來做出水路

圖9:使用水路和反轉數據做間距最終檢查,檢查最短距離是否正確(也可用水路和模仁數據)

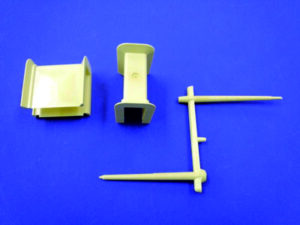

圖10:使用3D 水路生產的Sodick 設備裡的線性馬達