■科盛科技 / 葉柏揚 產品經理

前言

工業4.0 與物聯網技術(Internet of Things, IoT) 發展至今,速度、彈性、品質和效率始終為製造業共同追求的目標。企業需要提高生產速度來面對更緊縮的交期,並更有彈性地因應設計變更與產能調配,藉由數位分身(Digital Twin) 的概念結合軟硬體的虛實整合,在設計階段透過虛擬製造來優化生產階段的實際製造過程,以滿足上述數位化轉型的要求。當前模具射出行業發展面臨諸多挑戰,如:交期縮短、精度提高、同業競爭、人才短缺,以及試模依賴經驗等。因此,如何提高產能與降低生產成本、數位化保存設計生產數據,形成產品知識並有效應用等,就成了模具射出行業發展的重要課題。

Moldex3D 創立以來一直以追求真實模擬、精準預測為目標。由於軟體的正確性與易用性,市場迅速擴及全亞洲,並且在歐洲、美洲市場取得極高市佔率,獲得眾多國際一線大廠與供應商的肯定,並被選為Siemens NX、PTC Creo、MSC DigimatRP 以及Cimatron 等一流CAD/CAE/CAM 軟體的模流分析核心。與CAD 國際大廠的合作,以及真實3D 網格技術的成熟應用,促成CAD/CAE 設計整合平臺的發展,具有設計變更快速與縮短產品開發時程的優點。

除材料物性量測技術的應用,Moldex3D 也同時發展射出機特性分析的技術能力,藉由掌握機臺作動時速度與壓力的響應特性與差異,模擬分析時可以考量不同機臺造成的響應落差並補正,再將分析結果以機臺介面圖像顯示,以數位成型條件提供現場人員試模降低試誤成本,實現CAD/CAE/Machine 的虛實整合,如文章首圖所示。

智慧設計與智慧製造

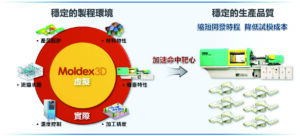

為持續協助模具成型行業數位轉型與強化核心競爭力,Moldex3D 發展智慧設計與智慧製造方案,透過材料量測與機臺分析虛實整合提供數位成型條件,在穩定的成型環境下快速命中靶心,提高成品良率以降低試模成本,如圖1 所示。

圖1:以Moldex3D 數位成型條件加速命中試模靶心

同時, 藉由iSLM 數據管理平臺(Intelligent Simulation Lifecycle Management) 保存設計與成型數據,累積模具開發經驗形成產品知識庫,作為使用者日後模具開發的重要參考依據,於如圖2 所示。

產品設計

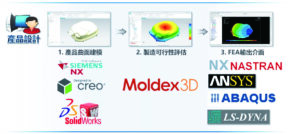

產品設計者需進行大量的造型曲面建模、進行產品的製造可行性評估,以及結構應力分析。Moldex3D 提供SYNC 設計整合平臺與FEA 輸出介面,以滿足產品設計需求,如圖3 所示。透過SYNC 將模流分析完整嵌入CAD 環境,設計人員在產品建模後可快速進行模流分析驗證其製造可行性,並經FEA 輸出介面將網格模型、塑膠特性、溫度、壓力,以及殘留應力等參數輸出至結構分析軟體,提供更可靠的應力與強度模擬預測。此外,FEA 輸出介面可支援各大結構分析軟體。

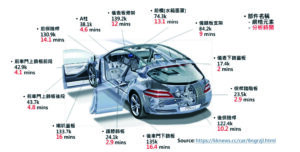

針對模擬分析的計算效能也有相當的提升,使用者可以透過HPC 高效運算方案快速完成模流分析運算,圖4 為某汽車之塑膠件進行充填/ 保壓/ 冷卻/ 翹曲的完整分析結果,在網格技術與計算時間上都有相當不錯的表現。

模具設計

相較於產品設計,模具設計者更接近加工製造與成型量產,需要更完整的澆口、流道設計、水路佈局與模座分析,達成更精準的設計驗證以預防潛在的成型缺陷風險,降低試誤修模的生產成本。

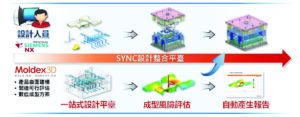

模具設計驗證一般分為兩個階段:前期的快速評估與後期的設計驗證。接單前期需要快速提供客戶評估報告,在開模前則需要完整的驗證報告,模具設計者往往需要進行多次的設計變更,並耗費時間撰寫各方案的分析報告。為解決設計者痛點,Moldex3D 在SYNC上開發完整的澆口流道水路精靈,如圖5 所示。設計者建模後可在CAD 環境同步設定屬性執行模流分析,並考慮機臺響應特性,使分析結果更貼近實際機臺行為,提供更準確的數位成型條件,同時開發自動產生報告功能,滿足不同客戶的報告要求,大幅縮短模具開發時程,如圖6 所示。

圖2:iSLM 數據管理平臺

試模成型

傳統模流分析可針對材料特性、產品幾何、流道水路佈局與模座等進行設計驗證,但過程中並未考慮成型機臺響應特性,造成模流分析提供的數位成型條件因機臺不同而有所差異。由於設計者通常不具備現場調機之背景,導致模具設計到成型量產的流程不連續,設計端與成型端普遍存在溝通落差。智慧設計製造方案除提供機臺特性分析以及機臺介面開發,完整考慮成型機臺響應特性外,並且能在分析完成後將模流數位條件自動轉換為機臺介面圖像顯示,提供現場人員數位成型條件,使試模快速命中靶心,建立模具設計與試模成型的溝通平臺。

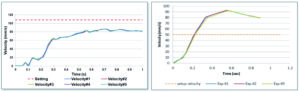

圖7 為不同成型機臺的響應特性比較,紅色虛線為一段速度設定,並紀錄5 射的速度響應曲線。由實驗結果可知,兩臺機臺在重複性都有不錯的表現,但左方機臺的速度曲線未能達到速度設定值,右方機臺則有過衝(overshoot) 的情形發生,此即為機臺響應特性造成的機差。

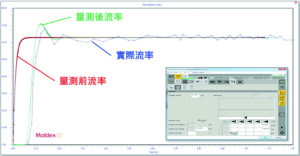

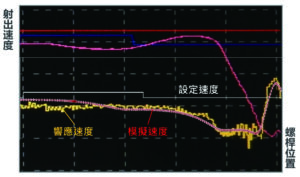

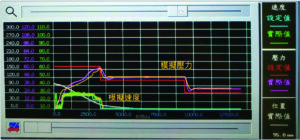

透過機臺特性分析並將數據與Moldex3D 擬合後,可以得到圖8 的結果。紅色曲線為機臺特性擬合前的模擬流率,由於未考慮機臺特性,與藍色曲線的機臺實際流率存在落差。綠色曲線為機臺特性擬合後的模擬流率,更接近機臺實際流動行為,提供更準確的數位成型條件。此外,模擬速度與實際機臺面板比較,也有極佳的效果,如圖9 所示。

為解決設計與成型之間的溝通落差,Moldex3D 提供機臺介面開發服務,將模流分析結果轉換為機臺介面圖像顯示,提供現場人員數位成型條件快速命中靶心,建立設計與成型的溝通平臺,機臺介面可支援多種成型機臺廠牌以及多種控制器類型,如圖10 所示。

數據管理

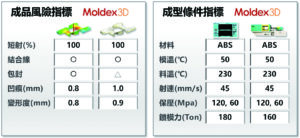

前述已說明智慧設計製造方案在產品設計、模具設計與試模成型的應用,同時Moldex3D 也開發了iSLM數據管理平臺,進行各工段的數據集成與知識重用。應用iSLM 可累積模流分析與試模成型之生產數據,並形成產品知識庫,藉由統計與歸納,可查詢設計成型經驗值,獲得最佳設計工藝。此外,在將數位模擬與實際成型數據保存於iSLM 數據管理平臺後,還可以進行產品成型風險與成型條件的評估指標,用以量化數位模擬成型方案的效益成果,如圖11 所示。

圖3:產品設計流程

應用實例:君牧塑膠科技股份有限公司

公司簡介

君牧塑膠科技座落於臺灣高雄的鳥松區,主營為機車、電動車、船舶等相關零部件產品的開發製造,外銷歐美與亞洲多國,專長為以塑代鋼材料技術研發。

數位條件驗證

首先藉由量測材料取得材料特性,再針對機臺之響應特性進行分析,完成該機臺特性分析並與Moldex3D擬合後,以機車用電池盒模具進行Moldex3D 數位條件試模驗證,並採PP 作為數位條件驗證之原料,如圖12 所示。將Moldex3D 模擬之數位成型條件設定於機臺面板,如圖13 所示,並擷取實際機臺響應曲線與模擬曲線進行比對,如圖14 所示。試模條件驗證於第一射滿射,成品無明顯瑕疵,並且進行短射比對,如圖15 所示;其生產條件僅微調計量行程,其餘皆維持Moldex3D 數位成型條件。

應用效益

以Moldex3D 進行虛擬製程優化,能有效縮短試模時間,減少材料成本的耗費,在設計端,可提前預防成型風險,並進行最佳化設計;在製造端,則可透過機臺特性分析提供可靠的數位成型條件,縮短開發時程降低整體成本。

結論

應用智慧設計與智慧製造方案,整合從設計分析到試模量產的一體化工作流程,建立跨部門的溝通平臺,降低依靠經驗調機的試誤成本,並透過iSLM 數據管理建立產品之生產履歷,形成高效率的智慧設計與智慧製造工廠,滿足企業數位轉型升級的要求,Moldex3D 將以新世代智慧模擬技術協助塑膠產業趨近“T零”量產的願景!■

本文智財權屬於科盛科技股份有限公司

圖4:HPC 高效運算方案

圖4:HPC 高效運算方案

圖5:模具設計流程

圖6:自動產生客製報告

圖7:不同機臺的響應特性

圖8:機臺特性分析前後的流率比較

圖9:機臺特性擬合後的模擬速度 vs. 實際響應速度

圖10:以機臺介面圖像提供數位成型條件

圖11:數位模擬與實際成型評估指標

圖12:Moldex3D 數位條件試模驗證(機車用電池盒)

圖13:數位成型條件 vs. 實際成型條件

圖14:數位模擬曲線 vs. 實際響應曲線

圖15:短射比對