■型創科技 / 羅子洪 & 邵夢林

前言

CAD/CAE/CAM 一體化集成技術是現代模具製造中最先進且最合理的生產方式。使用電腦輔助設計、輔助工程與製造系統,按設計好的模具零件分別編制該零件的數控加工程序是從設計到製造的一個必然過程,該過程都是從CAD/CAE/CAM 系統內進行的,其加工程序直接由連線電纜輸入加工機臺,在編制程序時可利用系統中的加工模擬功能,將零件刀具、刀柄、夾具,平臺及刀具移動速度、路徑等顯示出來,以檢查程序編制的正確性。總之在CAD/CAE/CAM 系統內編制和模擬加工程序可以充分瞭解發現的問題,從而在加工前,將整套加工程序作好完善修改工作,這對於高效、準確的加工模具零件有著相當重要的意義。

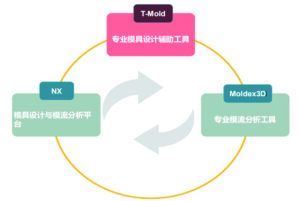

目前許多模流分析工程師都由模具設計工程師兼任,模具設計工程師解決設計問題的同時需兼顧模流分析,導致模具設計工程師工作量大增。因此智慧設計系統與CAE 一鍵分析解決方案應運而生,將Moldex3D 和T-Mold 在NX 平臺相結合。設計與分析一體化整合流程,提高模具設計與模流分析整體效率。通過CAD/CAE 協同作業,在CAD 環境同步進行CAE 分析,一鍵分析流程並自動產生客製化報告。本文以實際案例為企業提供更多的思緒與參考。

案例簡介

產品說明

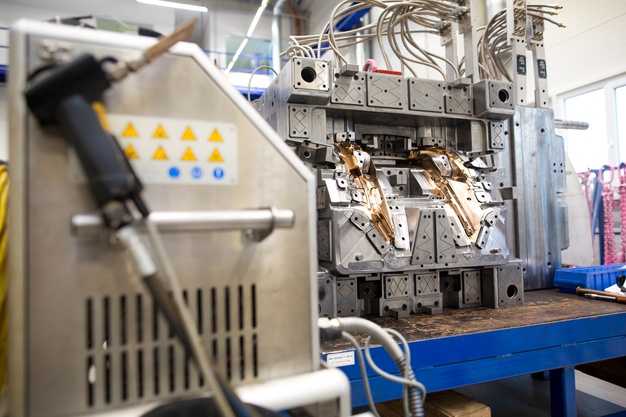

此案例為蓋板, 如圖1(a)、(b), 其外型尺寸為147.43mm*175.25mm*52.50mm, 料號M2019, 並以ABS 塑料為材料。其模具與機臺相關資訊如下:

• 開模穴數:1*1

• 模仁材質:NAK80

• 滑塊/ 斜頂材質:718H

• 參考縮水率:1.005

• 模具形式:細水口模具

• 機臺噸位:T150N

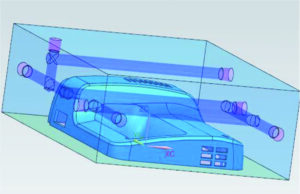

模具結構設計

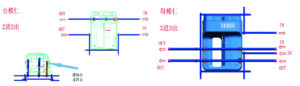

採用三點進澆,進點大小0.5mm,水路直徑8mm,圓頂針均勻排布,採用D8mm,膠位面不是平面,要做防轉機構;進膠系統和冷卻系統進出水位置後續通過模流分析驗證(如圖1(c)、圖2、圖3)。

圖1:產品模型,(a) 正面;(b) 反面;(c) 進膠位置

智慧模具設計

在NX 內使用T-Mold 軟體進行的智慧模具設計。T-Mold 軟體是基於裝配體的半參數(膠位有/ 無參,模架有參)全3D 模具設計自動化解決方案。其優點在於可實現設計變更自動化,相關部件自動更新,使設計風格統一、設計尺寸標準化、設計流程軟體化,且設計質量不再因人而異。

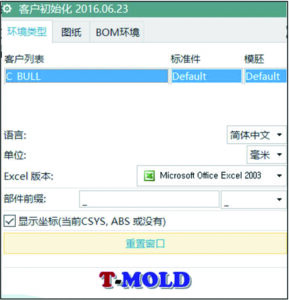

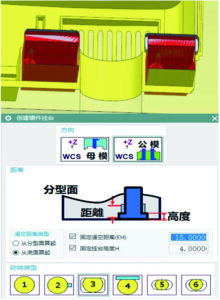

模具初始化

錄入基本設計信息,後期圖紙屬性自動讀取。初始化階段輸入模具管理相關信息,後期加載標準模架、標準件和2D 出圖中,可以自動讀取初始化信息。(如圖4)

導入產品

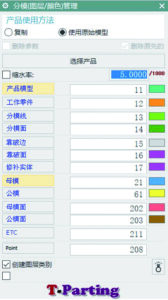

對產品進行XYZ 重定位,將其定位至中心,單腔/ 多腔布局;初始化階段能定義產品縮水率及分模顔色圖層創建。(如圖5)

出模分析

對產品進行出模分析,記錄倒扣信息並對倒扣信息進行管理,以便自動插入斜頂滑塊到對應的位置。(如圖6)

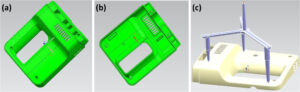

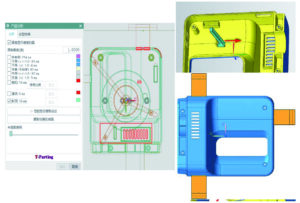

生成分模面

根據分析結果自動析出分模線,根據產品外表面特徵及分模線位置向四周自動產生分模面。(如圖7)

生成型芯型腔

根據分析結果和分模面自動析出前後模曲面,完成析出後,自動生成前後相關等模仁及其他膠位實體。(如

圖8)

快速分割鑲件鑲針及掛臺

據曲線/ 邊緣線/ 手工框/ 片體分割出鑲件和鑲針,生成和編輯掛臺及防轉位置。防轉機構在後續驗證過程中,若不合適可通過更改類型選擇合適的防轉機構。(如圖9)

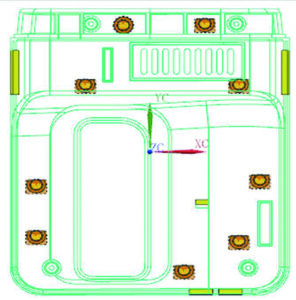

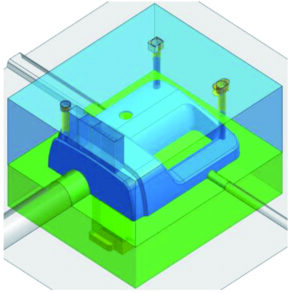

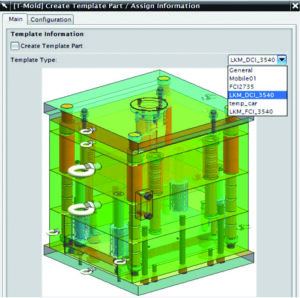

模架系統

根據可視化、參數化模架庫便利地加載更改模架。也可以根據不同環境,配置裝配樹文件模板,把經常使用的模架及標準件直接建立裝配樹文件模板,使用時可快速實現加載,避免重複性動作。(如圖10)

快速水路功能

通過快速水路功能,可以任意排布斜度、階梯式運水,在排布的同時檢查干涉位置,自由切換視圖方向和自動切換水路進出水方向,實現快速拼接複雜水路類型。(如圖11)

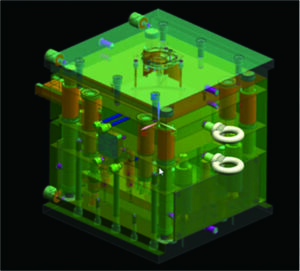

添加模具組件

根據T-Mold 提供的標準件庫,加載合適的模架標準件、澆注系統標準件、頂出系統標準件、開模系統標準件、滑塊及斜頂標準件、冷卻系統標準件以及不同位置螺絲標準件(如圖12、圖13)。根據標準件庫內的標準件實現有參無參調用,實現裝配樣式的加載,使設計流程實現標準化、知識化,不會因為人的不同而導致流程不同,使每位工程師的設計流程與品質維持一致。

圖2:水路排布

干涉分析

當水路、頂針、螺絲確定好後,以軟體干涉檢查保證設計的可靠性,避免人工檢查遺漏。可依最小安全距離分析,有顔色提示表示有干涉的部分。(如圖14)

智慧設計與一鍵CAE 整合

在模具結構設計完成之後,使用Moldex3D SYNC,可在NX 介面進行模流分析,完整結合CAD-CAE 工作流程。根據CAD 導入CAE 的規則進行劃分(屬性規則和圖層規則),自動判別塑件、流道等屬性。只要指定進澆口就可以快速進行完整分析,不需設定水路與模座,冷卻結果是針對產品本身的溫度分布而非模座、水路的溫度與冷卻效率。

NX 介面共享

從CAD 到CAE 的無縫式工作流程,設計工程師能實時進行設計確認,同步設計變更來優化產品和模具設計,能有效解決傳統試誤法難以解決的問題,降低生產成本,並縮短產品開發周期。(如圖15)

分析屬性定義

根據T-Mold 提供屬性定義的功能,可以完成分析所需對象屬性。(如圖16、圖17)

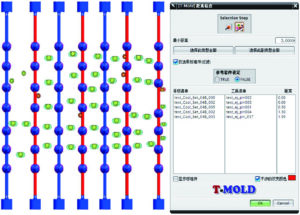

一鍵分析與自動報告

Moldex3D 可在NX 介面識別T-Mold 定義的屬性(如圖18),故在分析時無需手動定義塑件、流道等屬性,設置好成型條件和材料,便可直接放在本機或雲端一鍵分析出結果(如圖19)。此外,系統還可自動生成報告,且使用者可針對內容進行自定義(如圖20)。

技術方案綜述

在模具設計引入T-Mold 體系後,通過實現模架與標準件參數化,使設計修改便捷;模具模塊化,達到快速設計;圖檔管理規範化、統一化,以减少重複性工作並實現與各種管理系統無縫銜接。引入T-Mold 體系後,設計不良减少50% 以上,而設計效率也提高30% 以上。縮短模具設計周期及交貨周期,並且軟體可以積累設計師的設計經驗,打造一個重用性很强且專屬公司的知識庫,實現軟體Know-how 設計。

圖3:頂針排布 圖4:初始化信息

圖5:產品縮水率與圖層建立 圖6:倒扣滑塊位置分析與參考體建立

此外,模具設計工程師在快速解決模具設計後,由於直覺式的單一操作,不需要額外學習成本,一鍵轉換CAE 模塊分析,無需轉檔且可快速又省時地產生網格,並快速得到趨近優化的結果。完整結合CAD-CAE工作流程,成為塑膠產品設計與模具開發必備工具。■

圖7:分模面的建立 圖8:生成模仁

圖9:創建鑲針、鑲件及防轉機構 圖10:快速模架設計

圖11:運水排布 圖12:標準件加載

圖13:總裝配圖 圖14:干涉分析

圖15:無縫整合 圖16:部件屬性命名規則

圖17:模流分析所需屬性

圖18:自動屬性識別與幾何問題偵測圖19:本機或雲端分析

圖20:生成客製化分析報告