智慧製造

隨著網資通科技的進展以及工業4.0 概念的浪潮推動,智慧製造是近年來最熱門的科技術語,但就筆者與業界先進夥伴和客戶的交流經驗得知,此一技術不僅只是一時流行的術語或是未來的美好想望,而是實際發生中,正在進行且加速迭代的新一代產業革命,更是製造業的典範轉移。

到底甚麼是智慧製造(Smart Manufacturing) ?

正如同所有新出現的事物一樣,不同角度會有不同觀點,而有不同的詮釋。讓製造智慧化,有由機臺自動化、智慧化的觀點;有由透過感測器取得更多工業大數據的觀點;也有由整個產業價值鏈的智慧化出發,由製造導向走向需求推動製造的大量客製化觀點……等。不同角度與觀點形成不同解決方案,也使此一新興技術領域呈現百家齊鳴、遍地開花的發展榮景。

智慧製造不只是資訊化和自動化

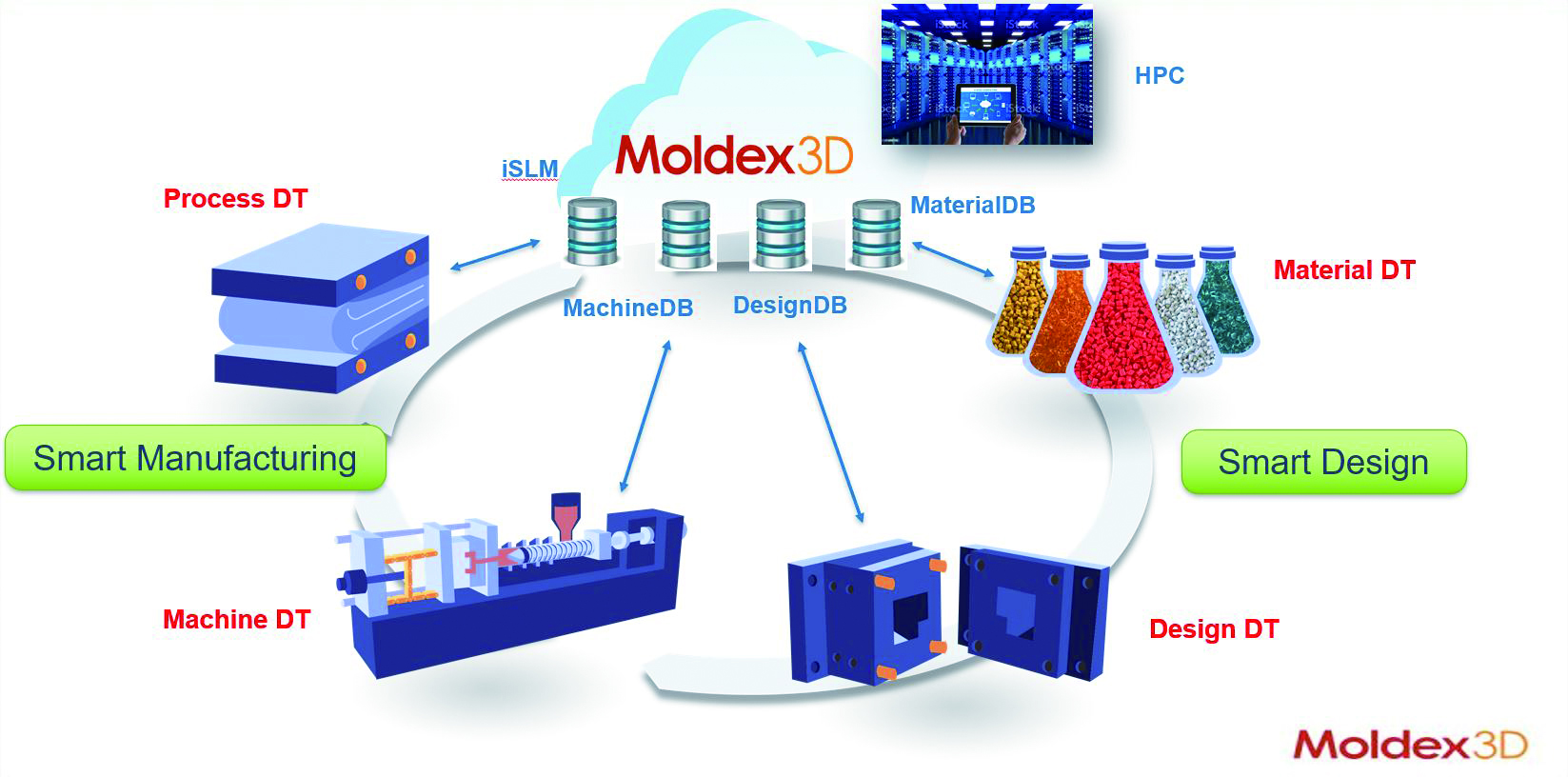

筆者自己的觀點認為,智慧製造絕不只是資訊化和自動化,而是整個產業價值鏈透過建模(Modeling)與工業大數據(Industrial Big Data) 等智慧科技的導入進行由端至端(End-to-End) 的整合。要談智慧製造,要先談智慧設計(Smart Design),沒有智慧的設計,在製造端要花更多的時間與資源去解決設計上的問題,甚至是無法解決。以射出成型為例,在設計階段不良的設計方案,無論是產品設計或模具設計,都會造成生產製造時的良率太低,即使加了多少sensor,控制機臺多智慧,依然無法克服問題,更別說是自動化對產品良率的要求更高。因此要做到智慧製造,智慧設計是絕對必須的先決條件。

數位分身(Digital Twin)

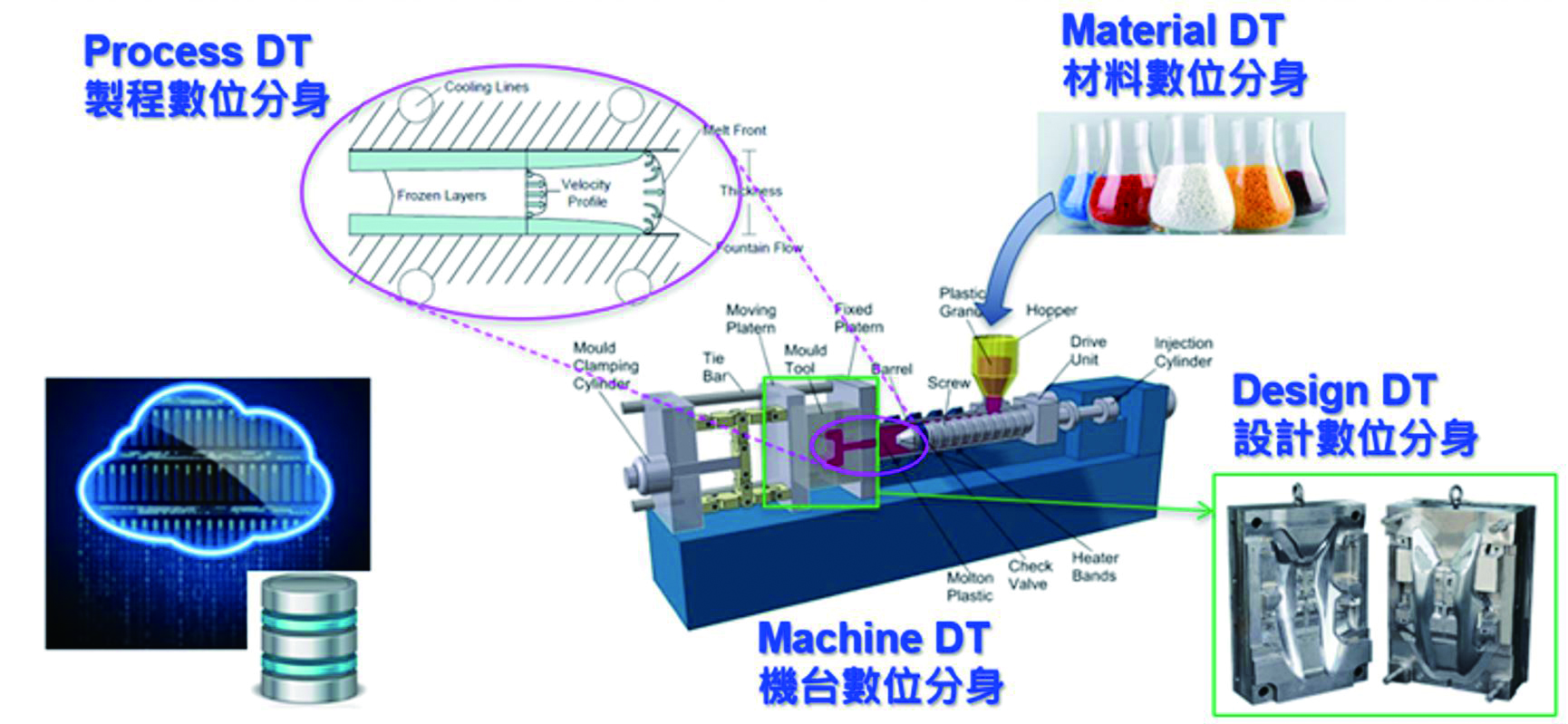

而要做到智慧設計與智慧製造的完美串接,相當程度依賴模擬技術,也就是數位分身(Digital Twin)。數位分身是對整個設計與製造流程的數位模擬系統,透過這樣的系統,可以針對設計與製造整個環節進行模擬分析與優化,也就是透過數位化的模擬技術,可以在「事前」發掘潛在問題與優化設計方案,使設計缺陷能提早偵知,並能透過模擬預測適當的成型條件,配合製程控制優化生產製造,提高良率與生產穩定性。而生產線廠產生的大數據還可以回饋到此系統中做為設計方案的修正與進一步優化,如此透過虛實整合系統(Cyber-Physical System) 將設計與製造串接起來,形成可不斷精進與自我學習改進的閉環迴路,是工業4.0 智慧製造的核心精神。

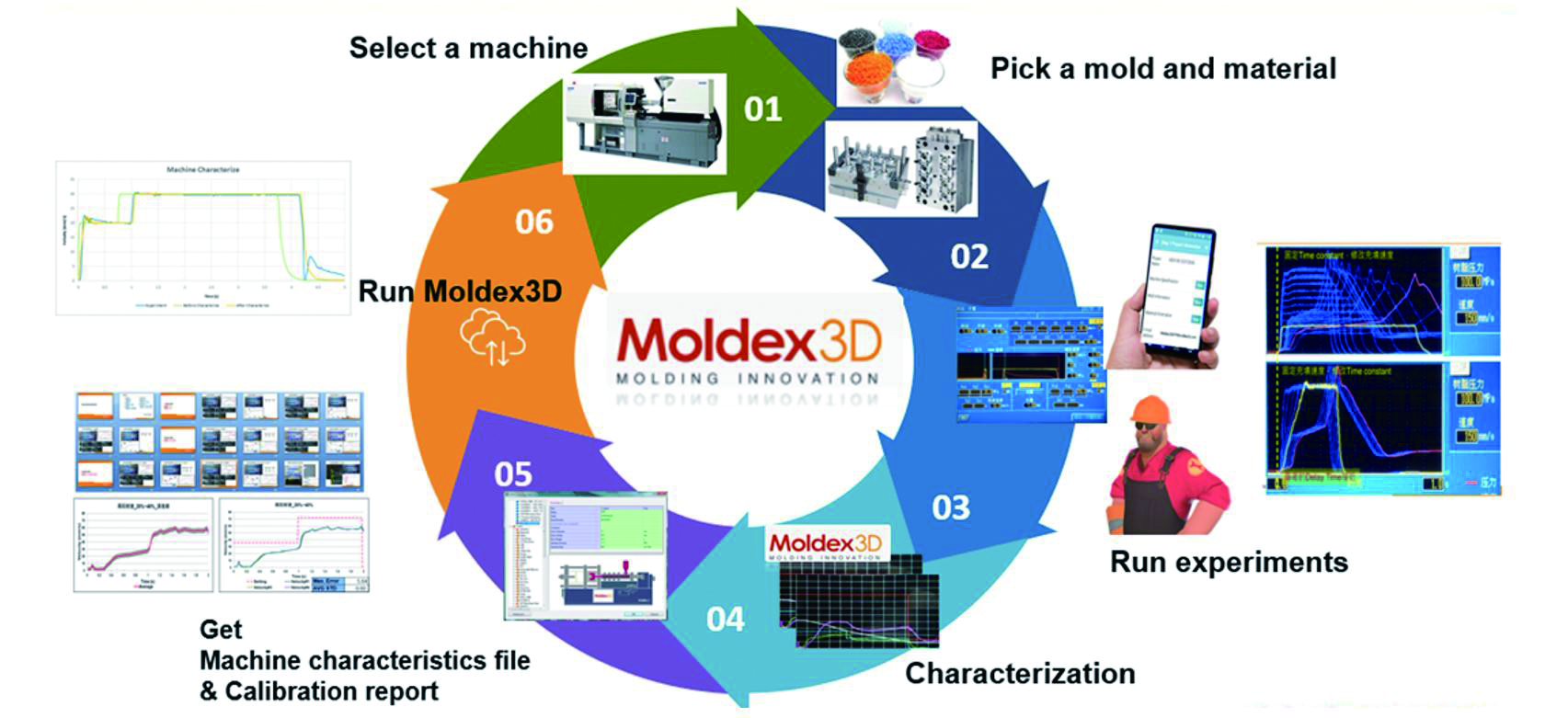

在本期雜誌中,我們特別針對工業4.0 浪潮下高分子加工產業的數位分身架構,提出我們的看法:透過材料數位分身對材料加工特性加以掌控,並能改善材料量測精度;透過設計數位分身對產品與模具設計參數加以驗證與優化,以可製造性設計(Design for Manufacturing, DFM) 評估與優化設計方案;透過機臺數位分身評估機臺動態特性與臺設計對成型品質的影響;透過製程數位分身完整模擬整個加工過程中的製程特性與動態。透過這四大數位分身的掌控與應用,可以優化整個塑料成型過程材料、機臺、設計與製程的影響,未卜而先知,達到一次試模成功,“T零”量產的目標。這些數位分身結合了模擬分析的數學模型,以及材料、機臺等量測數據,形成對於真實物理系統的虛擬化「分身」,可用以「預知」與「評估」材料、機臺與設計對製程的影響。

此外,利用iSLM 等數據管理系統,還可將現場的試模與量產數據回饋到資料庫中,以工業大數據來持續改善模擬預測精度,並可將量測、生產與模擬的數據相互結合,形成未來的設計資料庫,將不可見的問題可見化、預測化,由「事後被動地糾錯式解決問題」走向「事前主動式地避免問題」,並可將模擬數據與現場回饋數據結合,透過AI 與使用者領域知識的方式形成知識庫,走向企業智慧轉型,是工業4.0 的最重要核心能力。■