■型創科技 / 劉文斌 技術總監

前言

近年來日本SODICK 公司將已開發成熟的線性驅動系統應用於放電加工機床和加工中心而發展出許多精密加工設備,並且擴展到線性沖壓加工機與奈米加工機床等新型精密加工領域,在其主要應用的模具加工領域中持續推出全新的加工技術,其中大面積電子束加工技術對模具鋼材表面進行高速拋光加工即是一個代表性的創新技術。

EBM 電子束加工技術是將電能應用於模具精加工工序方案的一種劃時代的加工工藝。這種新加工技術不僅可以將模具鋼材表面以傳統人工手動拋光精加工的時間大幅降低,而且能使模具鋼材表面的品質獲得提升。

EBM 電子束加工技術原理

傳統上電子束(Electron Beam, EB) 加工技術是把電能通過聚焦集束,以高能型態來進行金屬穿孔等高速加工。然而電子束金屬表面拋光技術則是將電子束不聚焦而使其極大面積化,藉由大面積化降低單位面積電能密度,以加速電子束為能量載體,與金屬材料表面相互作用時能量轉化效率將比雷射光束處理高出70%~80%,並且是在一高度真空環境中進行照射,所以也沒有注入其他元素的問題,同時也可避免金屬氧化與污染等問題產生。此電子束能量可使金屬表面極淺層(約3~5μm)區域瞬間熔化。脈衝式電子束照射時間僅為2 微秒(μs)。雖然金屬表面層被瞬間熔化,但工件主體部分仍處於低温,所以熔化部分將可被迅速冷卻。其結果造成金屬表面將被非結晶化即非定型化。

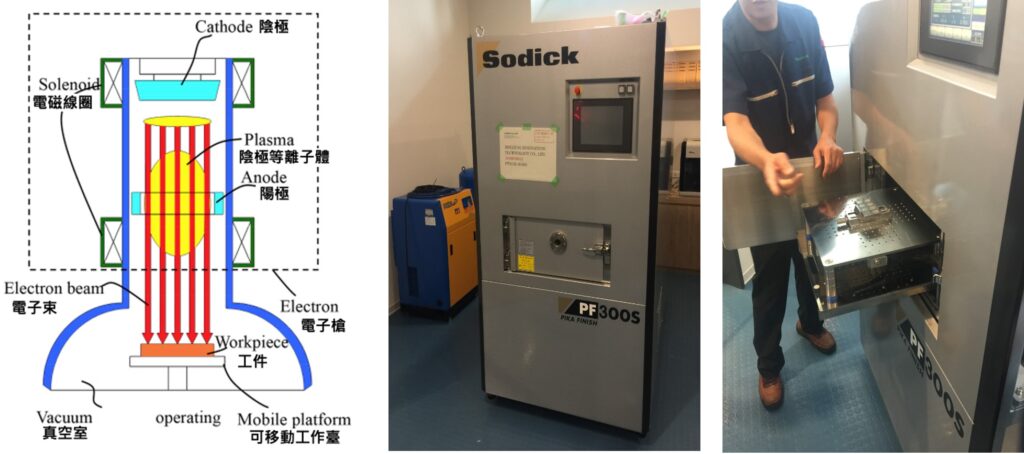

圖1:左為EBM 電子束照射加工裝置的構造;中間為Sodick EBM 電子束照射加工設備(PF-300S);右為EBM 電子束加工設備的加工室與加工工作臺

圖1:左為EBM 電子束照射加工裝置的構造;中間為Sodick EBM 電子束照射加工設備(PF-300S);右為EBM 電子束加工設備的加工室與加工工作臺

由於EBM 照射程序是一種脈衝工藝,加熱/ 冷卻循環通常在10μs 以內發生,因此採用重複照射工藝條件可以使照射面逐漸達到精加工效果,若這一過程沿著整個金屬表面反覆進行照射就可以獲得非常光滑的金屬表面品質,多次照射並不會產生過大的重熔/ 再結晶區域,正因為EBM 電子束照射具有此特性,所以適合應用於複雜結構的拋光製程,可保有工件的加工精密表面輪廓。

這個製程也是乾淨的,沒有物質浪費,不需要精確的程序條件設定,且製程是在真空中進行,所形成的非定形化金屬表面將難以產生氧化作用,即不易發生生鏽現象。在模具鋼材表面經過EBM 電子束照射加工處理後將會在表面形成一層組織細膩,耐磨和耐腐蝕性能均有顯著提高的保護層。整個金屬鋼材表面改質層深度約在幾微米左右,並且強電流脈衝電子束表面拋光強化處理並沒有影響到基材的加工組織構型。

這種加工方法也許已經超出拋光範圍,是一種創新且具革命性的加工技術。EBM 電子束照射原理首先是利用電子槍內螺線管線圈產生磁場,在磁場的最大值強度下,一個脈衝電壓施加於陽極,電子將藉由彭寧(Penning) 電離化效應被產生並向陽極移動,然後氬(Ar) 原子與電子反覆式的碰撞而被電離離子化,在陽極附近產生等離子體- 電漿,在等離子體的最大強度下,一個脈衝電壓施加到陰極,等離子體中的電子被高電場所加速,高速電子與工件表面的高速撞擊將導致其加熱並迅速淬火。圖1 為EBM 電子束加工設備的示意圖,其中包含產生電子束的電子槍機構與可移動工作臺的真空加工室。EBM 脈衝式電子束加工技術具有以下優勢:

1. 使用加速電子作為能量輸入載體,不需要其他輔助材料的添加,處理過程在高度真空下完成,所以不會對處理表面產生污染。

2. 高能量高密度電子束在金屬表面薄層中集中加熱模式可以勝任具高熔點、強韌鋼材的表面高效拋光加工。

3. 瞬時微秒(μs) 脈衝式的熔化加工模式可以減少基體受熱,提高能量利用效率,同時避免基材因高溫產生加工變形。

4. 非接觸式照射加工方式和操作靈活的電子束源適合機械化、大面積的表面加工處理。

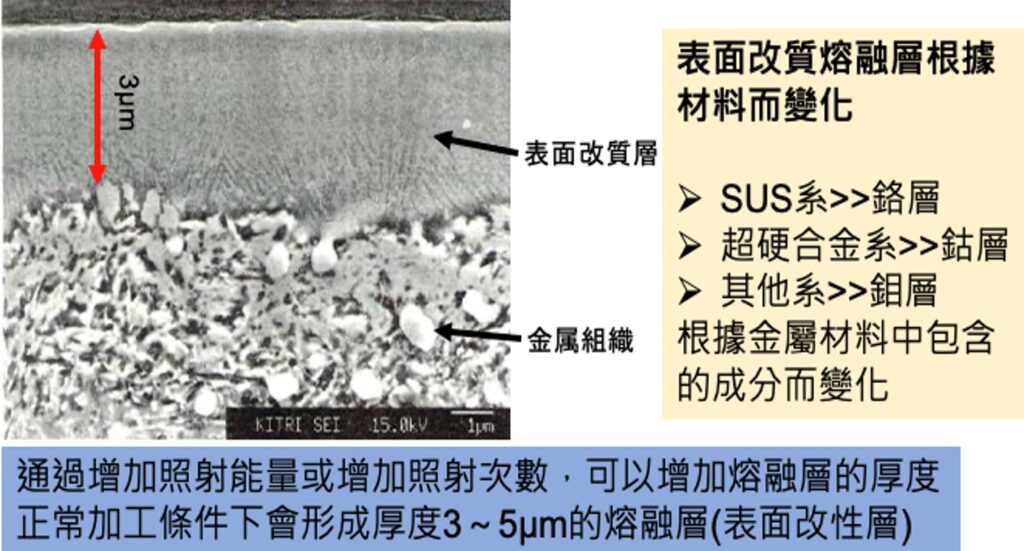

圖2:EBM 電子束照射工件會在表面形成改質層,而不同鋼材種類,其改質層成份也會不同

圖2:EBM 電子束照射工件會在表面形成改質層,而不同鋼材種類,其改質層成份也會不同

5. 照射後金屬表面改質層具有較細緻與耐蝕的顯微組織,可有效提高基材的表面性能。EBM 電子束應用脈衝高能束技術進行強化複合處理拋光方法,符合自動化、高效、節能和環保等現代高技術的發展要求。

Sodick 電子束PIKA 鏡面加工裝置EBM ─“PF100S / PF300S”,一款以塑膠模具鋼材及電子、3C 及醫療領域產品模仁、PMMA 樹脂製品、鈦合金製品、陶瓷製品等材質作為對象,通過電子束照射來進行金屬表面改質的加工設備,EBM 電子束照射處理只會對照射面下約3~5μm 左右表層厚度進行改質,並不會改變產品照射前的輪廓外型,能將照射材質表面改質為光滑表面。

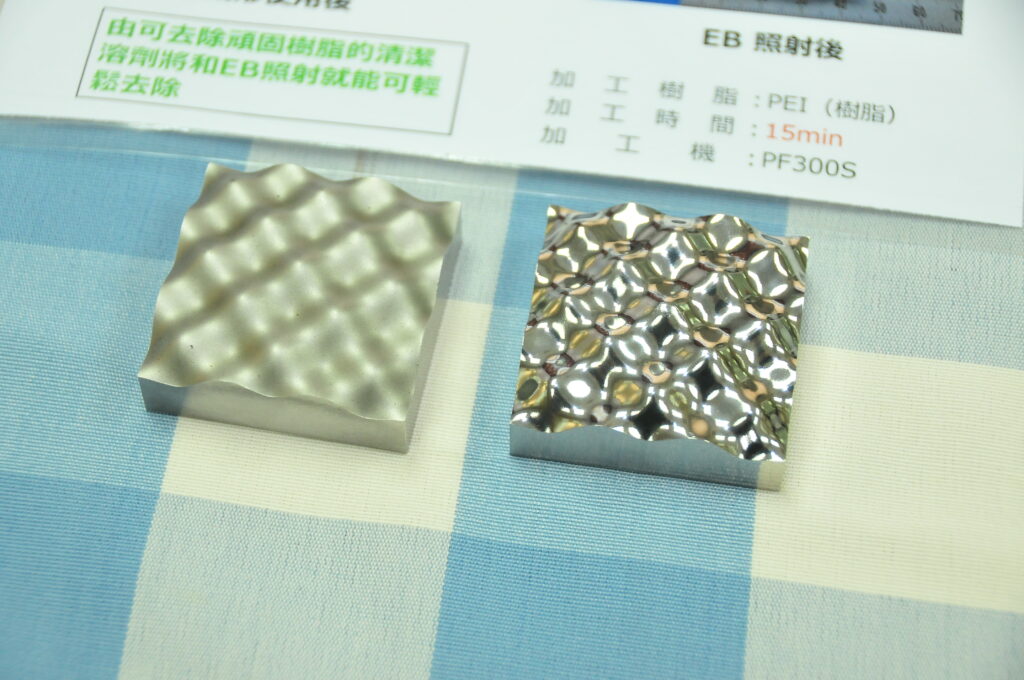

另外,對於原材質出現的極小缺陷與裂痕,刮痕條紋等可以進行改善,產品具有提升防水性與耐腐蝕性等特性。同時也可以抑制樹脂成型時所產生的模垢,增加模具使用壽命,以及提升產品品質穩定性與脫模性等優點。圖2 顯示EBM 電子束照射金屬工件表面會在表面形成3~5μm 深度的表面改質重熔層,依照金屬鋼材種類不同,此重熔的表面改質層成分也會有所不同。

EBM 金屬表面拋光技術於精密模具上的應用

在大面積電子束加工裝置中,在電子槍的陰極上施加極短週期時間的脈衝式高電壓(25KV),把所產生的電子通過等離子體而生成電流密度很高的電子束,利用該電子束來照射金屬工件而實施表面加工。這項加工技術的關鍵,是使電子束不聚焦而照射到某一固定大面積上。

目前Sodick EBM 加工裝置的電子束直徑為60mm,照射過程是在壓力控制室中進行,照射程序最初約10多分鐘週期時間內進行抽真空程序,之後在該氣密室中供應有壓力為0.05Pa 左右的氬氣(Ar) 惰性氣體,這種氬氣被用作為電子產生所需的等離子電漿和電子束傳遞的介質,之後以每次脈衝時間為2~3 微秒(μs) 的電子束進行照射,重複30 次左右脈衝放電為1個照射行程,工件照射加工將反覆進行若干個照射行程。一般EBM 照射加工需要至少2 個以上的照程,且多以偶數次的照程設定來進行加工。一般照射能量密度<10 J/cm2,電子束照射可達區域顯示比60mm直徑延伸得更遠,儘管能量密度在照射區域外明顯減小,而在直徑60 毫米的範圍內,能量密度顯示出一致性。整個EBM 電子束照射形成所花費的時間約10~20 分鐘。

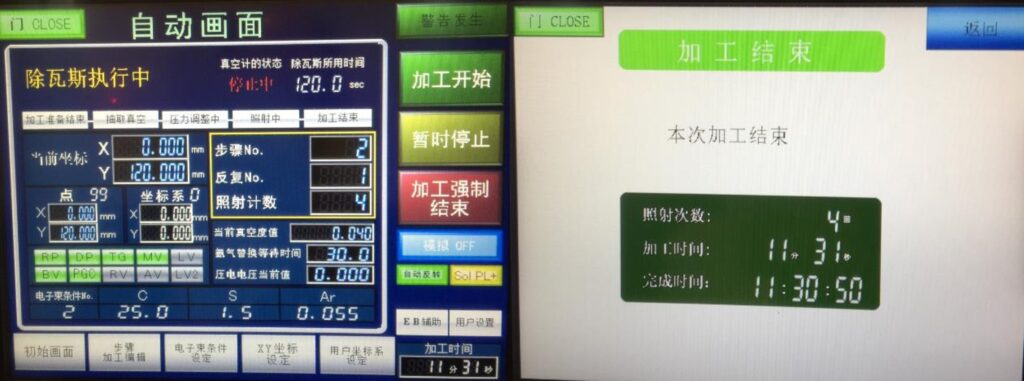

圖3:Sodick EBM 電子束照射加工機的加工條件設定控制畫面

圖3:Sodick EBM 電子束照射加工機的加工條件設定控制畫面

EBM 照射的最佳加工條件,受到金屬材質種類和加工工件形狀等因素影響,需要積累大量鋼材材質的加工經驗數據。藉由調整照射能量、照射距離與照射次數等加工參數來獲得最佳的工件表面品質。圖3 是Sodick EBM 電子束加工設備的控制畫面,藉由設定負極電壓(C; KV)、螺線管電壓(S; KV)、真空度(氬氣壓力)(Ar; Pa)、照射次數等加工條件來進行工件的照射加工。

模具金屬鋼材的加工面,經常會有放電加工後殘留的梨皮面、銑削加工得到的切削面以及磨削面等,現在又增加了一種利用特殊電子束照射在金屬表面數分鐘內就可以獲得鏡面的表面效果。實際EBM 電子束照射加工的程序是首先把照射加工工件安置在真空加工空間中的工作臺之後,應用真空泵經5~20min 左右的時間將工作室抽取到高度真空,再用電子束經過數分鐘照射即可完成。

當加工工件面積較大時,可使用工作臺在真空中移動,反覆進行照射來完成。由於該加工方法是應用電子束來照射進行的,所以利用特殊的能量控制就能將範圍較大的精密模具進行均勻加工達到所需求的表面粗糙度品質,此EBM 電子束照射加工裝置是模具加工領域首創的劃時代加工技術。

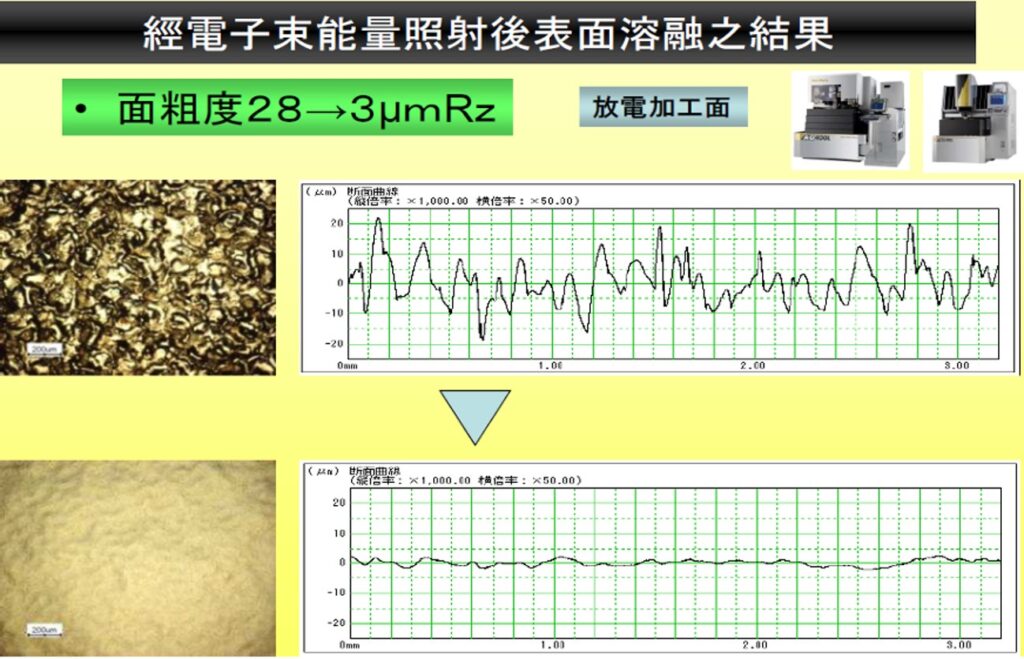

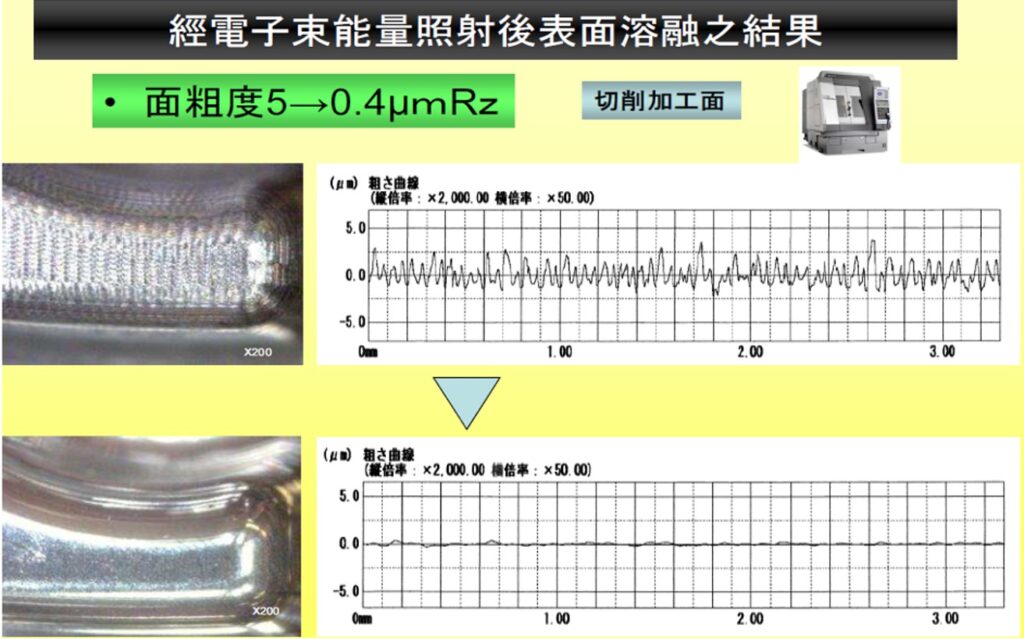

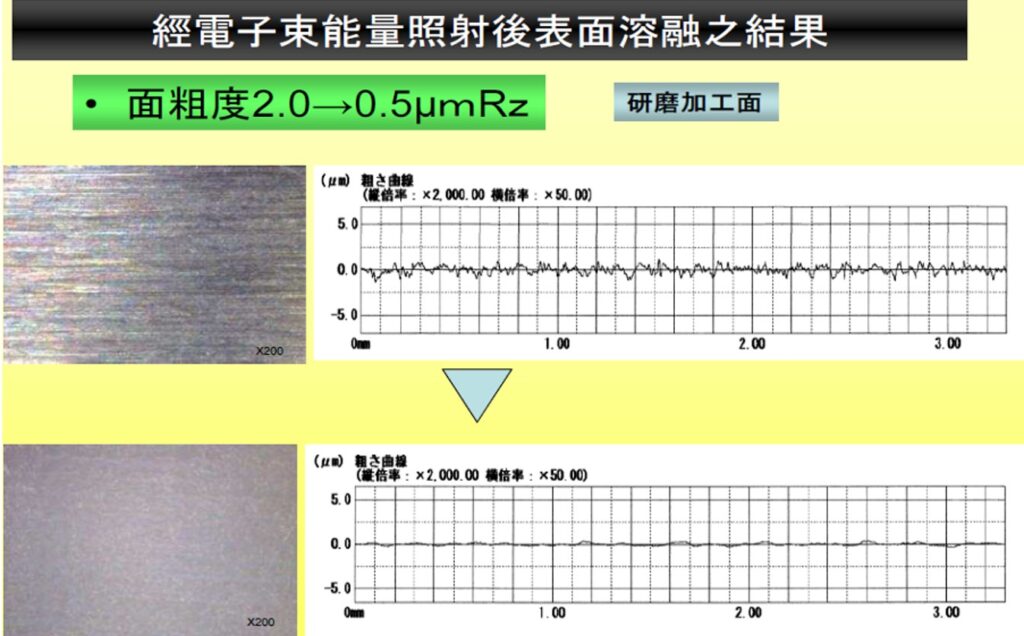

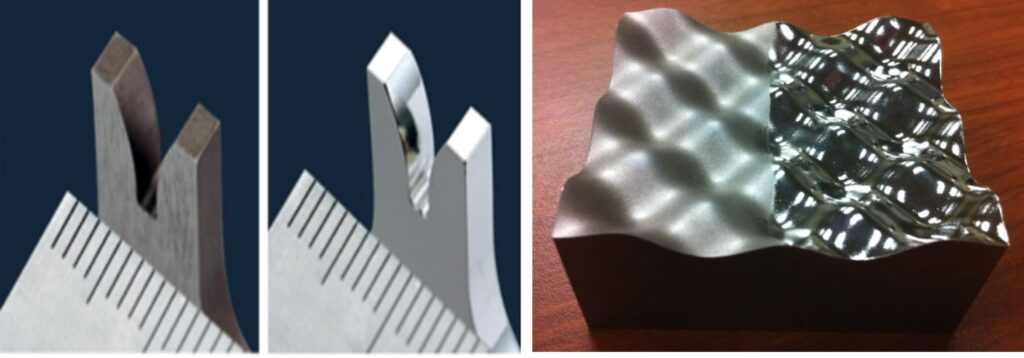

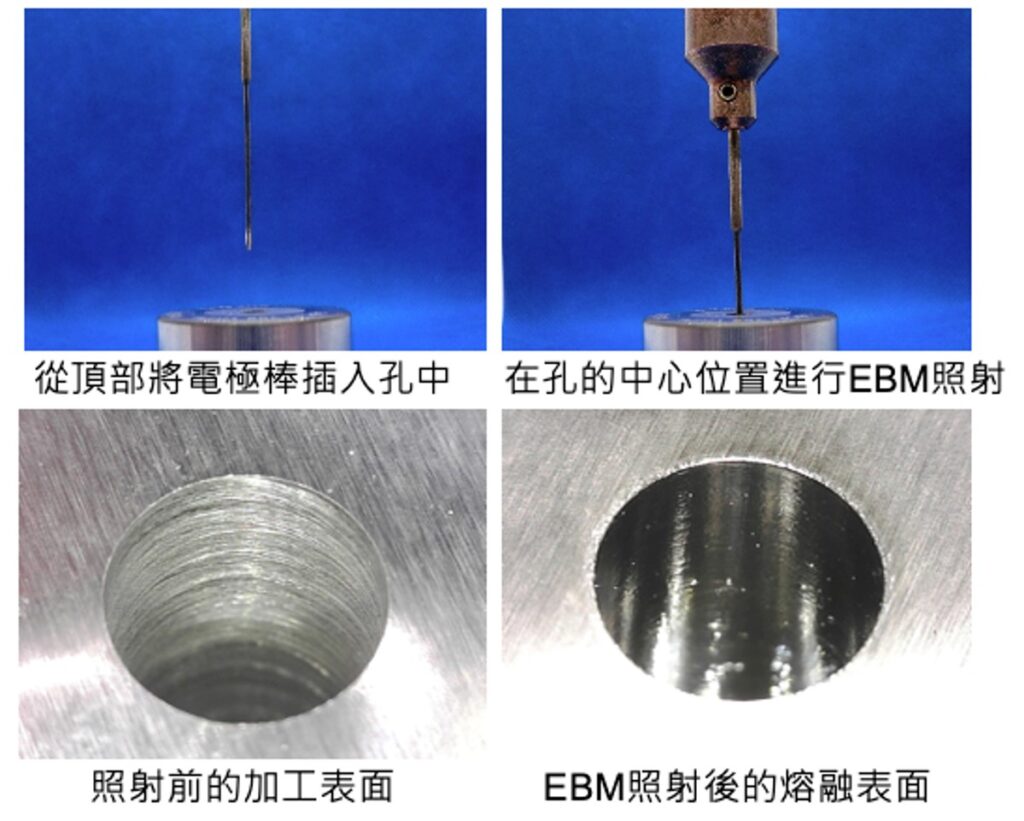

模具製作中最終加工的抛光工序,從手工作業到自動機床已有很多加工方法,然而不管哪一種加工方法效率都很低,需要花費相當長的加工時間。EBM 電子束照射能在極短時間內完成精密抛光加工,所以此加工方法已受到業界高度關注。圖4 至圖6 分別顯示金屬放電加工表面、切削加工面與研磨加工面在經過EBM電子束照射處理前後的工件表面微觀結構型態與表面粗糙度量測數值的比較。由結果可以證實EBM 電子束照射加工可以有效改善金屬表面粗糙度,提升表面光滑性,改善的程度是與金屬鋼材種類與照射加工前的工件表面品質有關。

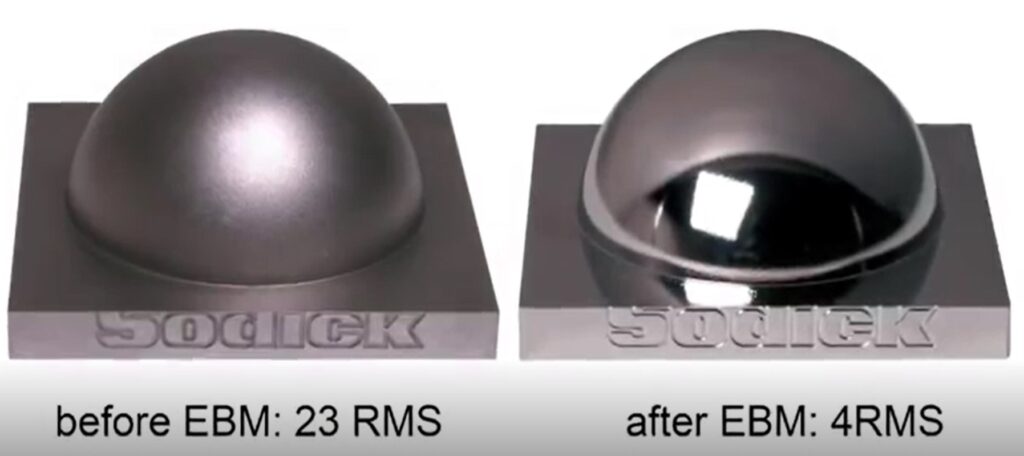

EBM 電子束金屬鋼材表面改質技術可以有效改善工件表面粗糙度及提升表面光澤度,對於模具鋼材的加工效益包含快速表面拋光,提高鋼材表面品質。圖7是STAVAX 鋼材經過EBM 電子束照射加工,照射前後的表面光澤度與表面粗糙度的量測值比對,照射後金屬表面可以達到鏡面效果,表面均方根(RMS) 粗糙度量測值也可以從Rq23 降至Rq4。圖8 顯示金屬鋼材工件經過EBM 電子束照射加工的工件表面品質,工件表面經過EBM 電子束照射後可以達到鏡面效果,對於表面面型複雜或是較難以手工拋光加工的工件,EBM 電子束照射加工是一種極具優勢的加工方法。圖9 是一面型複雜的STAVAX 鋼材放電加工工件,利用EBM 電子束照射加工進行表面拋光處理,整個EBM電子束照射程序總共花費20 分鐘(包含工作室抽真空時間),工件表面粗糙度量測值也可以從Ra1.3μm 降至Ra0.2 μm,可在極短加工時間內使工件照射拋光達到鏡面的高品質。

圖4:金屬放電加工面經EBM 電子束照射後,其表面熔融狀況與表面粗糙度改善效果

圖4:金屬放電加工面經EBM 電子束照射後,其表面熔融狀況與表面粗糙度改善效果

圖5:金屬切削加工面經EBM 電子束照射後,其表面熔融狀況與表面粗糙度改善效果

圖5:金屬切削加工面經EBM 電子束照射後,其表面熔融狀況與表面粗糙度改善效果

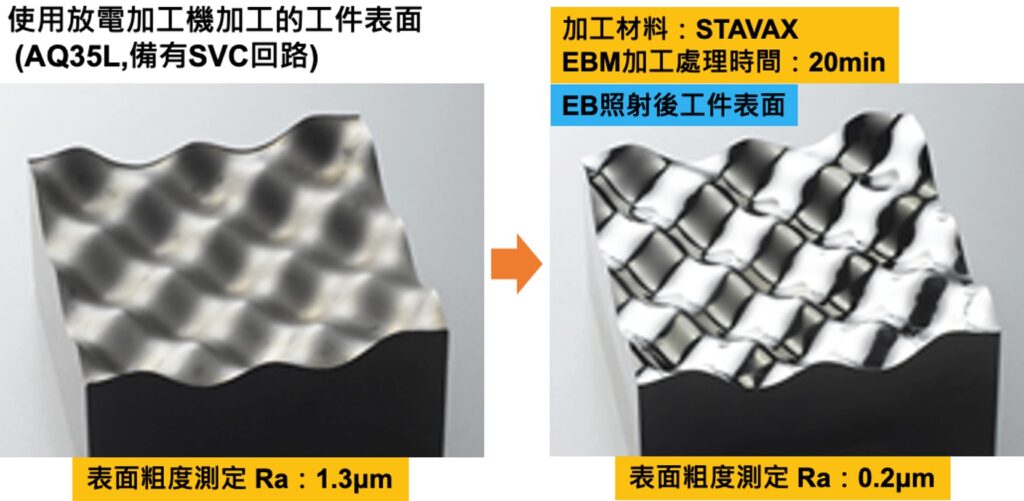

鏡面加工(PIKA) 面的防銹效果

使用Sodick EBM 電子束照射裝置進行模具鋼材表面的鏡面加工,與使用Sodick 公司的主導產品放電加工機床進行的鏡面加工(PIKA 加工),此兩種加工工序在加工原理上是類似的,所以Sodick 公司也把該EBM 電子束加工所獲得鏡面稱為PIKA 加工面。放電加工機床加工的PIKA 面是由直徑數μm 的放電凹坑累積構成的,所以加工大面積需要花費很長的時間;而使用EBM 電子束照射可在面積上同時進行照射加工,因此加工速度可達到放電加工的數百倍。

由於一次電子束照射不足以獲得滿意的PIKA 鏡面,所以需要根據工件的金屬材質與表面粗糙度通過若干次電子束照射來實現加工表面品質。使用EBM 電子束照射加工可以改善金屬表面粗糙度,表面粗糙度數值可以減小到加工前的約1/4 左右。另外由於EBM電子束照射加工過程的瞬時急熱急冷,可使金屬加工面形成非結晶化,所以可以進一步提高金屬表面的光澤度與抗銹蝕能力。因此提高工件的表面防鏽能力也是EBM 電子束照射加工的另一項優點。

從模具管理角度而言,模具一旦製作完成並上機結束生產使用後,一般都會存放到模具倉庫或模具架上。存放保管期間通常會經過一遍防鏽處理。在濕氣較重的放置環境中,若下次需要生產而調出模具時,往往會發現模具通體都已經出現生鏽狀況。所以對於模具表面不只是鏡面化的問題,對整個模具進行防鏽處理也是一項需要對應的技術。圖10 顯示是將一件SKD61 材質的工件進行EBM 電子束照射加工處理,照片中工件樣品只照射上半面(不照射面只需以塑膠膠帶貼上使其不導電即可),照射後將工件長時期放置於大氣環境中,一年後觀察可以發現工件上半部有經過EBM 電子束照射的區域仍保持著光澤面,而下半部未照射處理的區域已經有嚴重的生鏽現象產生。所以EBM 電子束照射可以讓金屬工件表面提升防鏽性,同時對於射出模具鋼材經過EBM 電子束照射處理,也可以改善模具鋼材的脫模性(離模性)與沾黏性。

EBM 電子束照射技術,對於沖壓模具而言,可以提高模具表面的光滑度,並減少料屑堵塞次數;對於塑料射出模具而言,可以提高射出產品的脫模性,縮短成型週期時間。這些EBM 電子束照射技術的優點雖然對模具生產的塑件品質沒有直接關係,但是可以提高模具的生產率,也可以提高模具的附加價值。

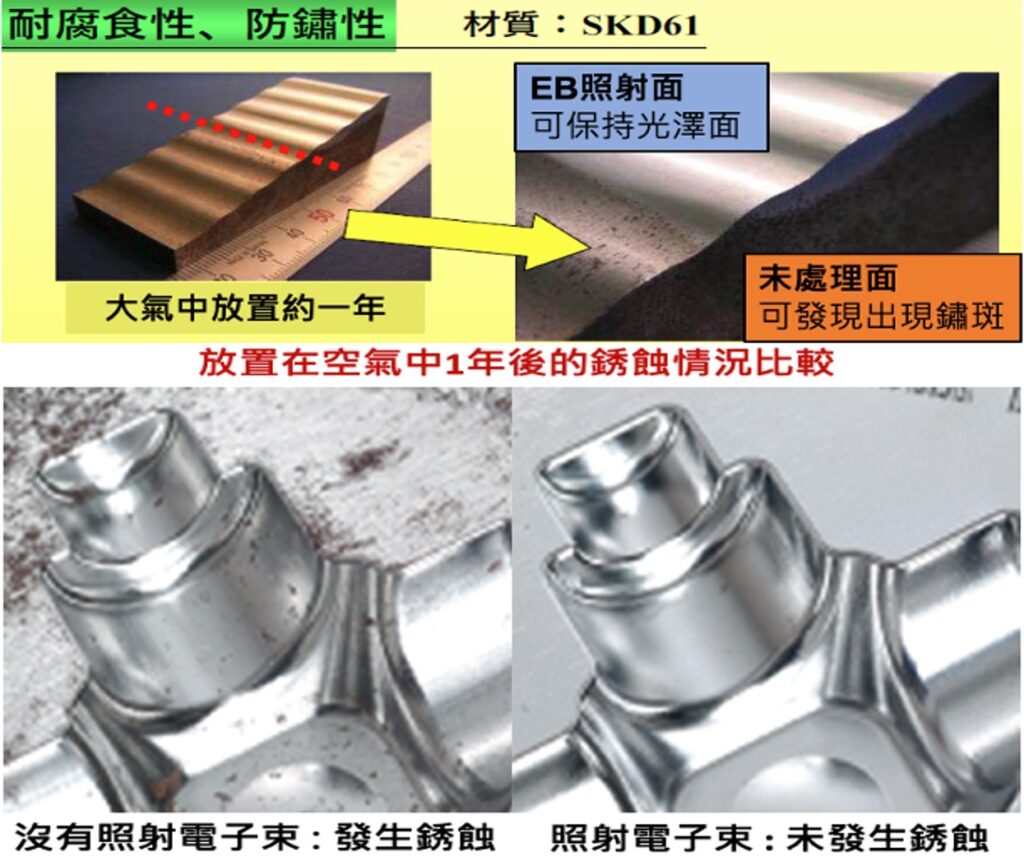

EBM 電子束照射技術,主要應用於二維形狀表面的加工,但對於小尺寸直徑孔、狹槽、狹縫(深度10mm左右)也能獲得PIKA 鏡面加工面。EBM 電子束照射技術是利用XY 軸平面移動的工作臺進行加工,另外也可以利用迴轉治具來協助進行圓狀物的圓周照射加工。而最新發表的EBM 電子束加工設備規格,則利用加裝Z軸的放電電極,可以用來進行深孔內部的EBM 電子束照射加工。圖11 是Sodick EBM 電子束加工設備最新發表的加工功能,藉由在Z軸加裝一放電電極,則可以進行深孔內部表面的電子束拋光加工。

圖6:金屬研磨加工面經EBM 電子束照射後,其表面熔融狀況與表面粗糙度改善效果

圖6:金屬研磨加工面經EBM 電子束照射後,其表面熔融狀況與表面粗糙度改善效果

超越傳統思維——由表面改善到改性

某模具製造廠廠長在了解EBM 電子束照射技術後說:「機床製造廠商在追求工件表面精度中把達到鏡面程度列為一個需要解決的課題,但塑件脫模性與鏡面化是兩個矛盾的要求。而防鏽處理是劃時代的,希望這種技術不只是追求表面粗糙度這一數字,還能同時解決模具在生產現場存在的問題。」而在看過圖10 的案例後,我們可以發現「EBM 電子束照射技術」的確是一種既能「改善」金屬表面粗糙度,又能「改質」金屬表面防鏽性、脫模性的理想技術。■

圖7:金屬鋼材工件EBM 電子束照射加工前後比對

圖7:金屬鋼材工件EBM 電子束照射加工前後比對

圖8:金屬鋼材工件EBM 電子束照射加工前後比對

圖8:金屬鋼材工件EBM 電子束照射加工前後比對

圖9:STAVAX 金屬鋼材工件經過EBM 電子束照射加工的前後比對

圖9:STAVAX 金屬鋼材工件經過EBM 電子束照射加工的前後比對

圖10:EBM 電子束照射技術可以有效改善工件表面的防鏽性、脫模性與防沾黏

圖10:EBM 電子束照射技術可以有效改善工件表面的防鏽性、脫模性與防沾黏

圖11:加裝放電電極可進行深孔內部表面的EBM 電子束照射加工

圖11:加裝放電電極可進行深孔內部表面的EBM 電子束照射加工