【內容說明】

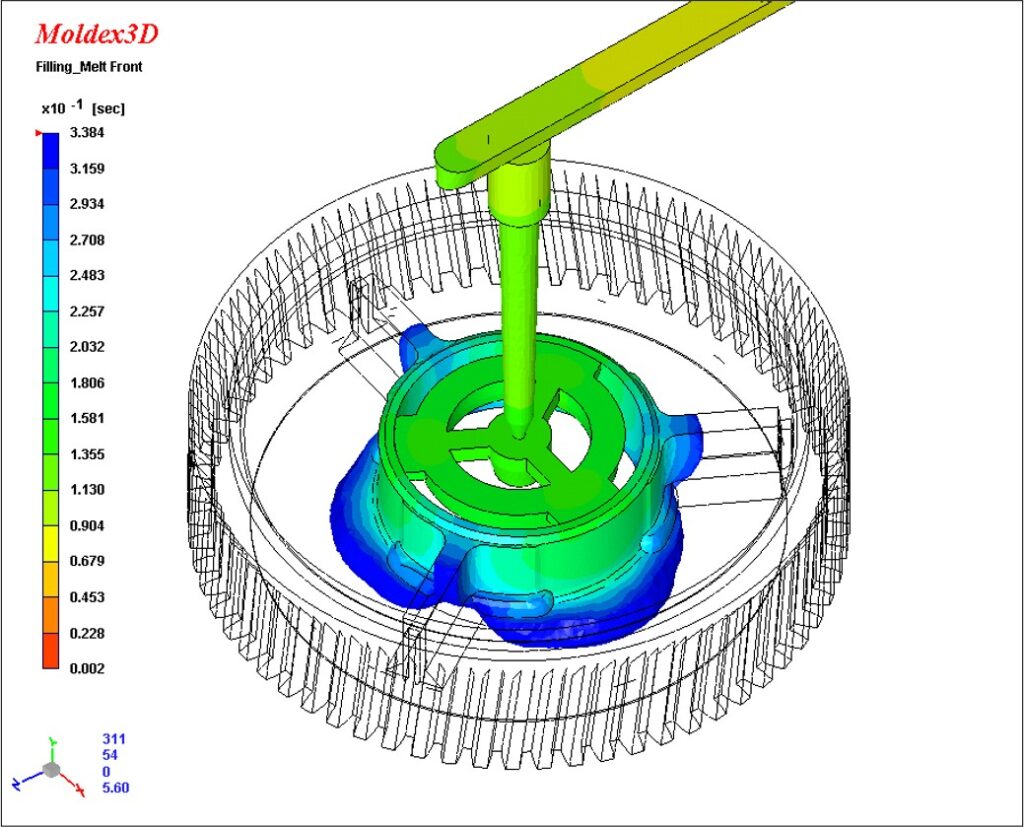

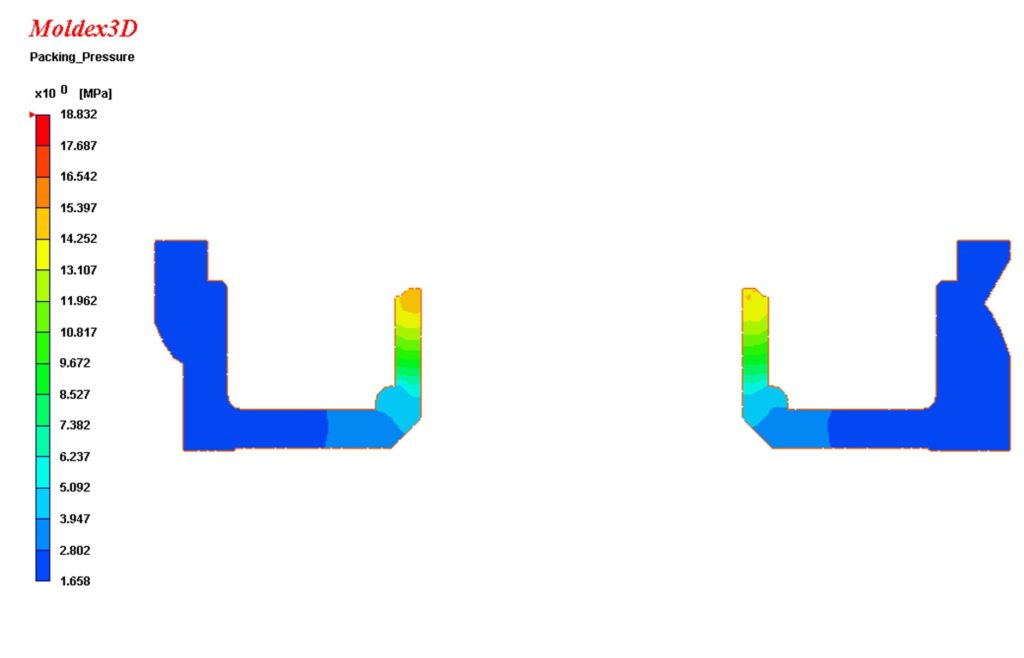

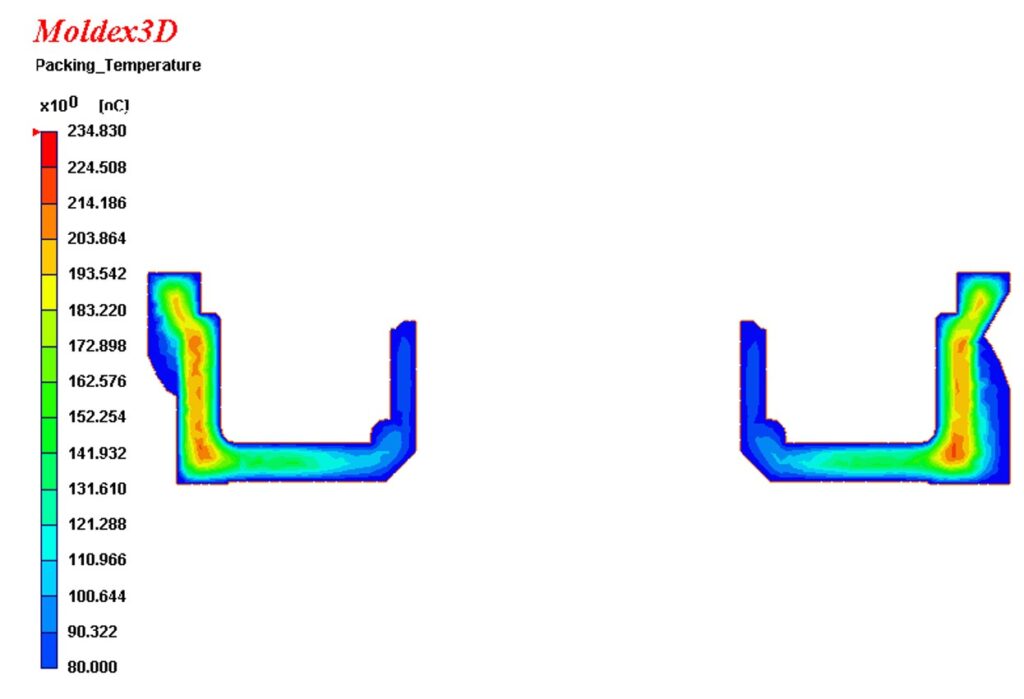

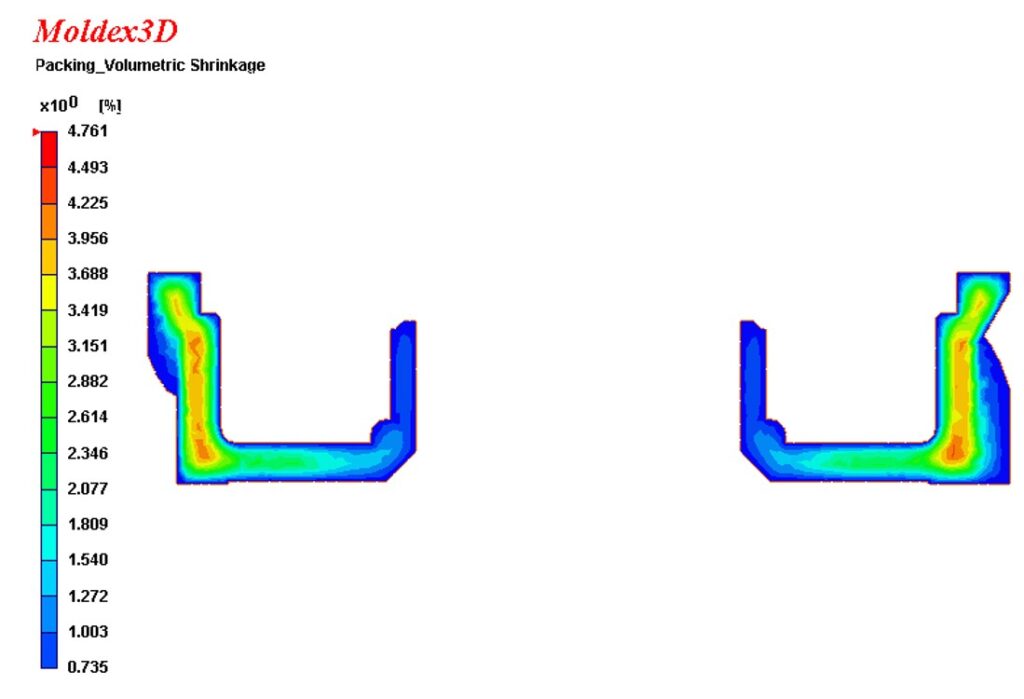

此產品設計為凹型,由內、外兩圓所組成,並有肋條。由內圓邊界上三個片狀澆口進膠,外圓的直徑為52mm,厚度為2.8mm;而內圓直徑為22mm,厚度為1.5mm。因為在薄肉地區進料,從圖10 保壓分析結果中的壓力分佈得知,壓力傳遞不佳,由18Mpa降到1Mpa,並且由圖11 的保壓溫度分佈結果與圖12 的保壓體積收縮分佈結果中可看出明顯差異,圖11 的AA 剖面之內圓溫度為藍色(100° C),外圓溫度為紅色(220° C),內圓已低溫,但外圓仍高溫;圖12的保壓體積收縮分佈也是類似的結果,這些差異都是造成翹曲變形的主因。

案例分析

一般來說,在射出過程中「充填」屬於快速階段,讓塑料快速充滿模腔,直到近乎體積98% 才會轉為保壓階段(VP 切換點)。這是保護模具的機制,但是保壓階段即為慢速的流動(將剩餘的2~4% 體積繼續填入塑料),塑料開始受模壁冷卻固化,密度增大且塑件逐漸成型。

其中,保壓階段會一直持續到澆口固化封口為止(所以澆口尺寸大小也會影響保壓效果);在充填過程中,肉厚中心溫度為肉厚方向最高溫的區域,此緣於熱塑料不斷填入,對流效應使塑料維持高溫,但若經過薄肉地區因溫度熱傳下降快速,造成模穴內流動阻力增加,塑料不易流動造成上下壁厚固化狀況,致使中間可流動的區域越來越狹窄,此時會造成保壓傳遞不易,使塑料無法在模穴內充填得更為密實,造成局部地區有較高的體積收縮,容易使產品出現收縮變形。

結果與討論

在此案例中,透過模流分析的結果判斷產品的厚度設計需要調整改變(內圓與外圓厚度對調),但是產品可能還有結構強度的功能需要兼顧,所以澆口的設計與位置可以採另外方式,例如由外圓地區進膠,讓外圓區域先充填流動,由外部往內圓充填可以讓壓力傳遞順暢,並增加保壓效果,同時可以大幅改善由於溫度分佈與體積收縮分佈等差異造成的翹曲變形。有Moldex3D 軟體的可以自己應用一下喔,記得用BLM網格即可簡單快速比較設計的優缺點,讓好的設計掌握在你手中。■

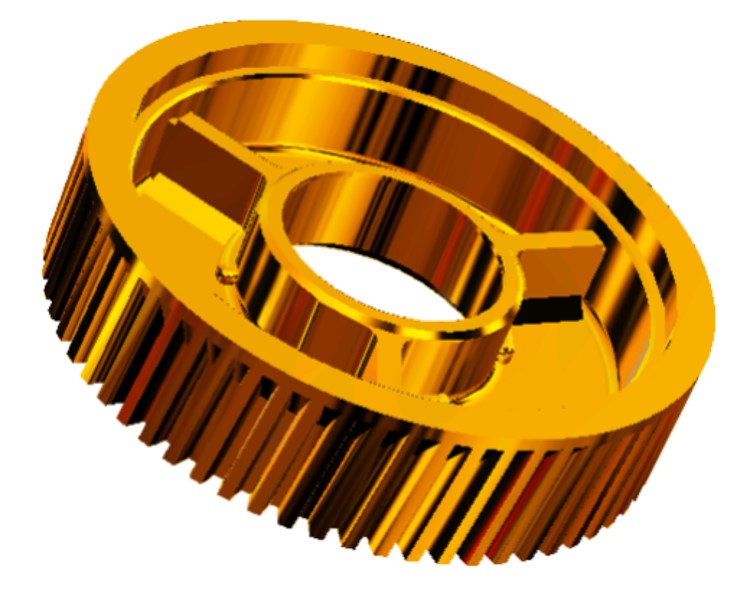

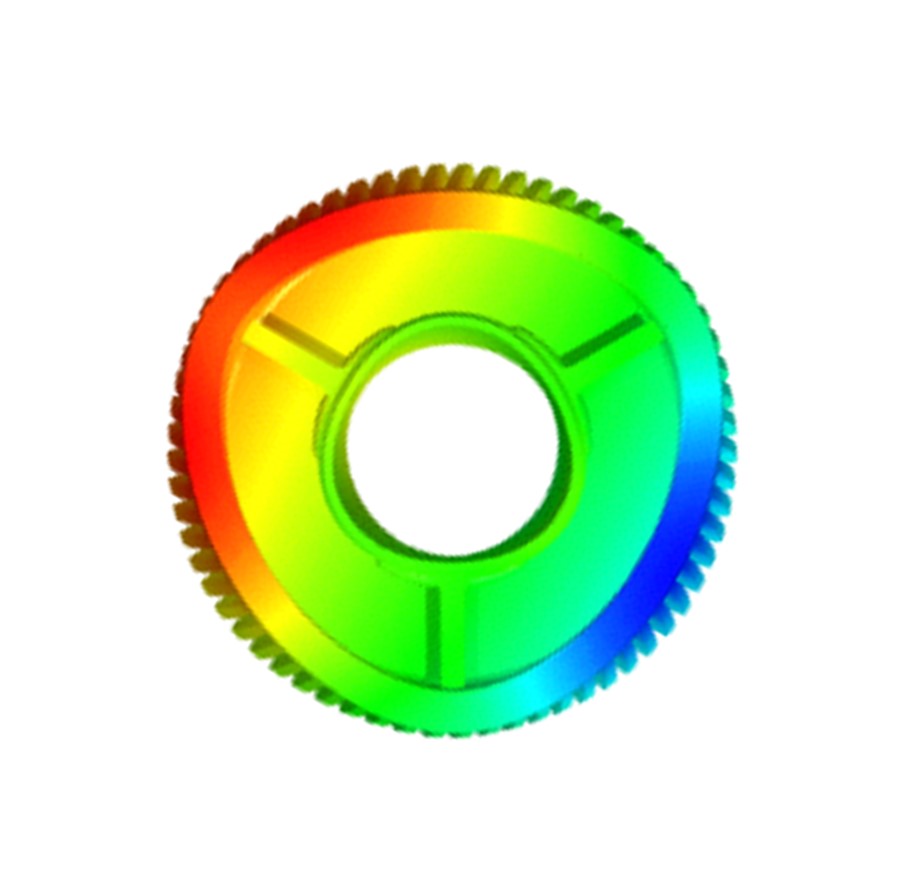

圖1:斜齒輪的產品幾何

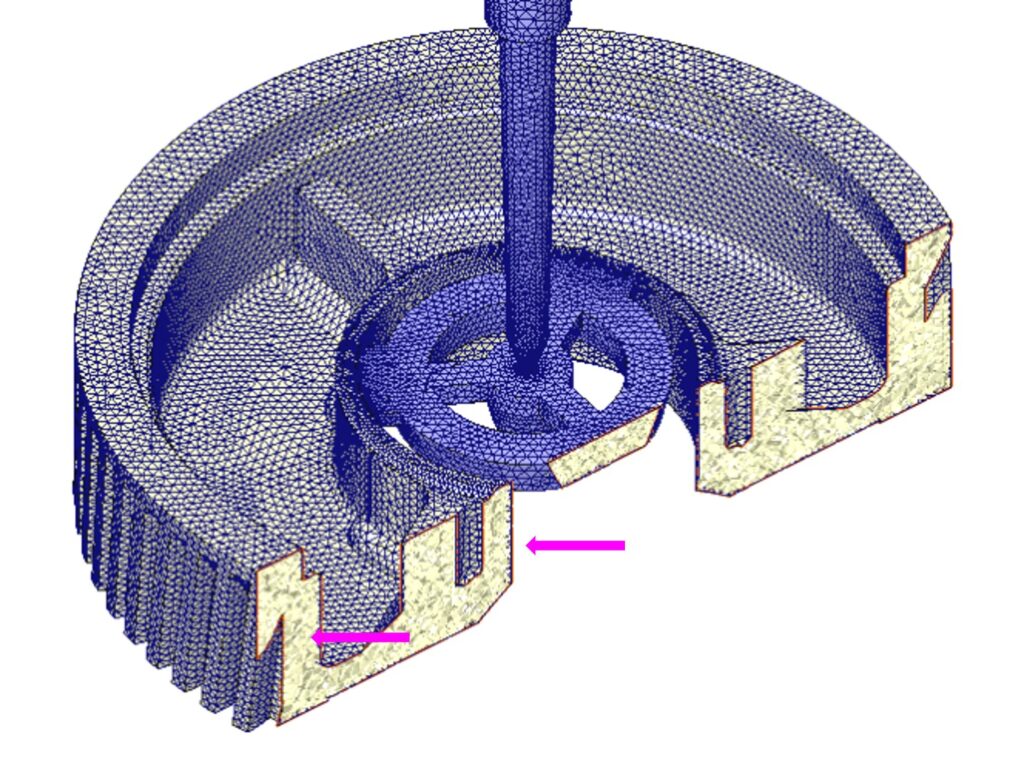

圖2:斜齒輪的內外圓幾何精密網格剖面

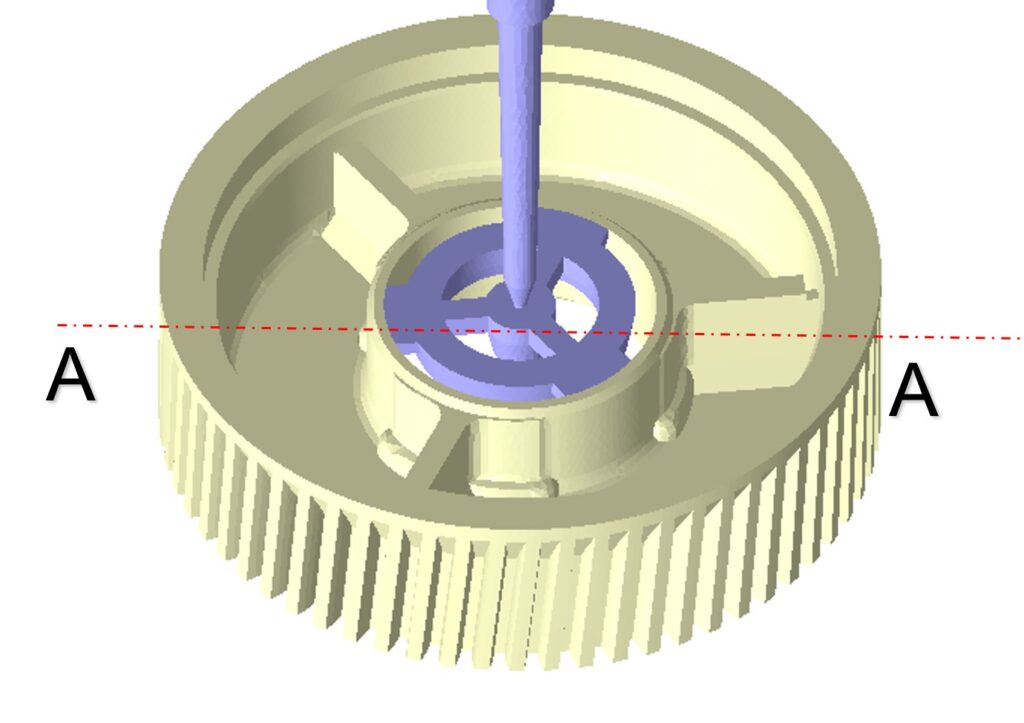

圖3:AA 為分析結果剖面位置

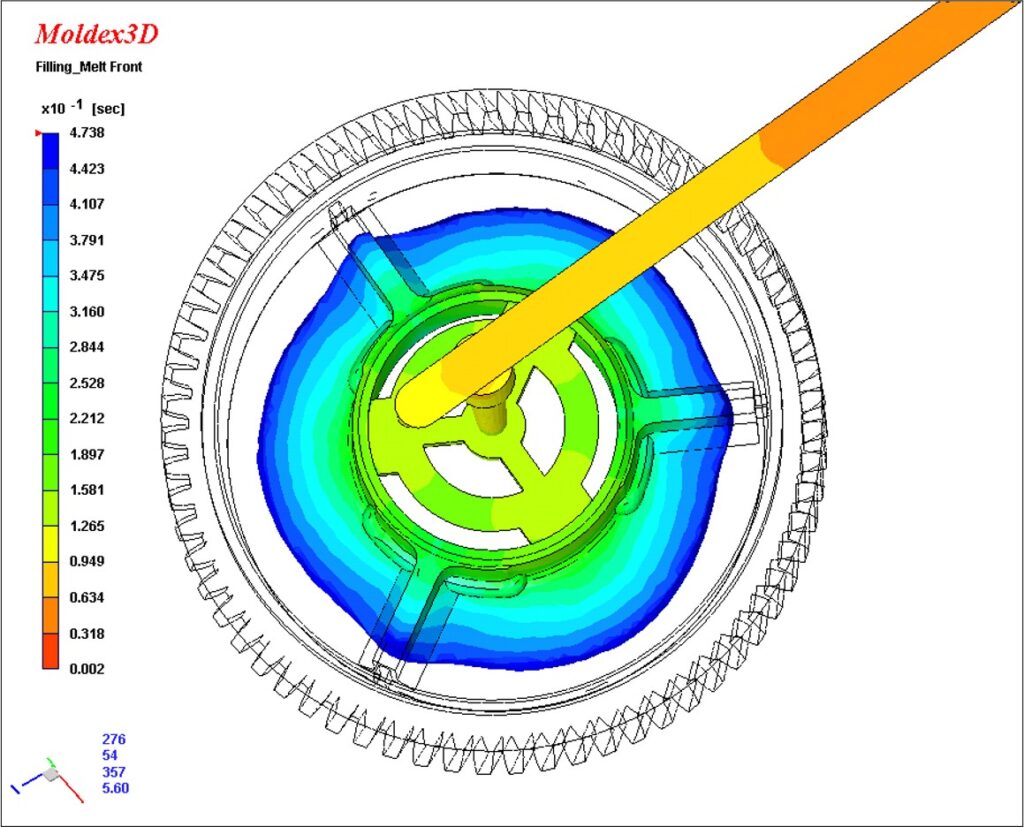

圖4:由中心內圓三點片狀澆口進膠,流動波前

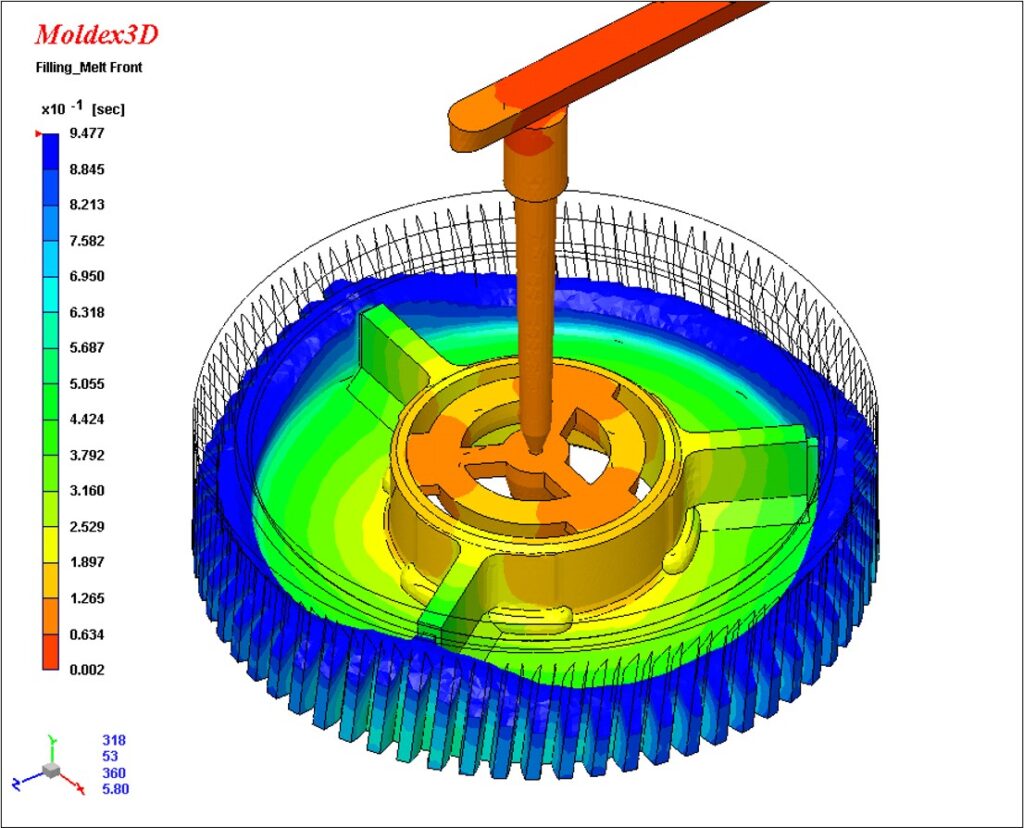

圖5 :由中心內圓三點片狀澆口進膠,流動波前

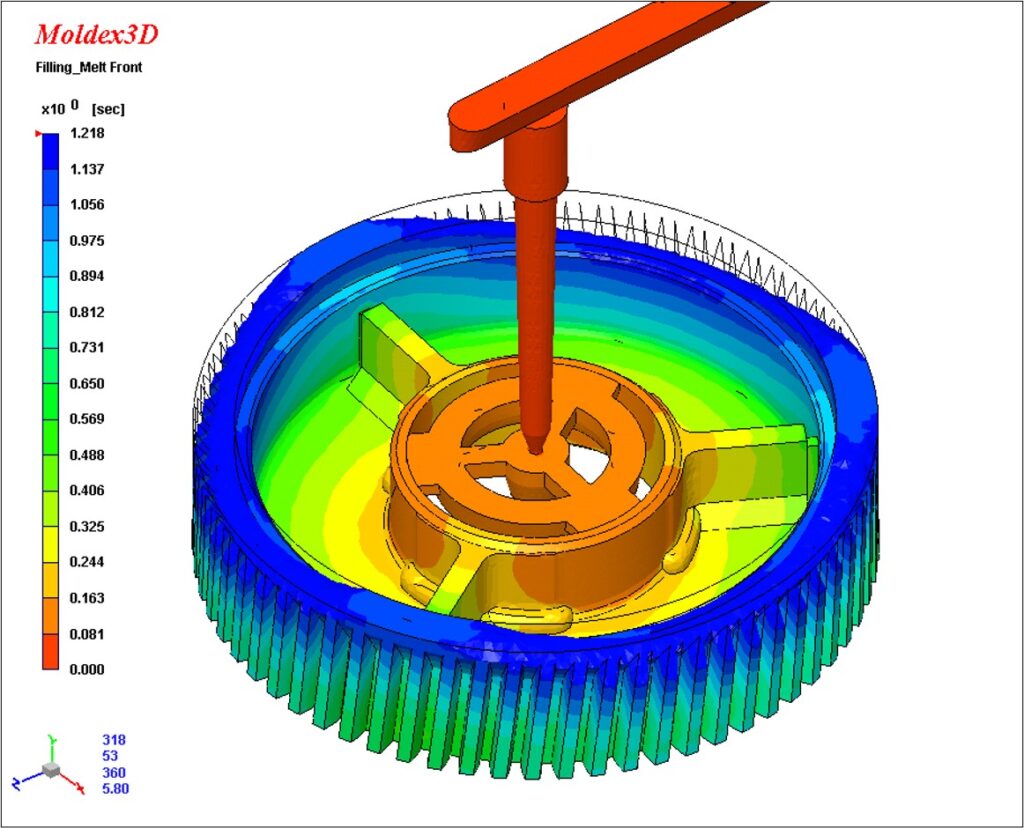

圖6 :由中心內圓三點片狀澆口進膠,流動波前

圖7 :由中心內圓三點片狀澆口進膠,流動波前

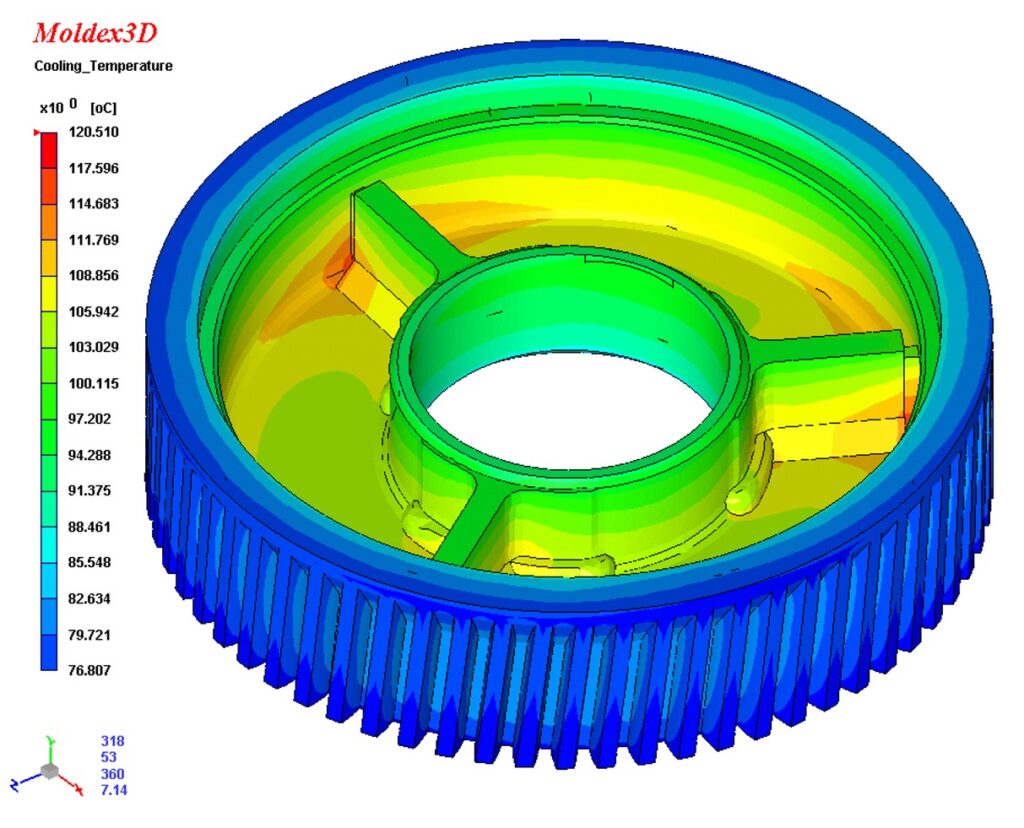

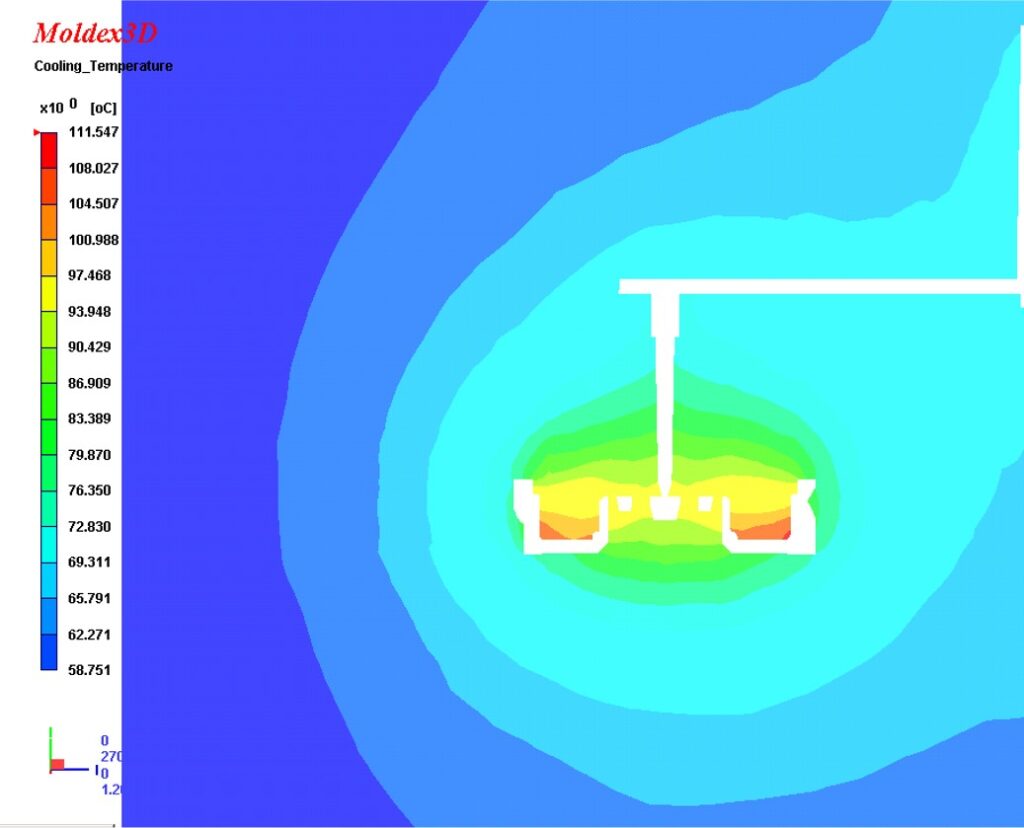

圖8:冷卻分析的母模面溫度較高有積熱現象

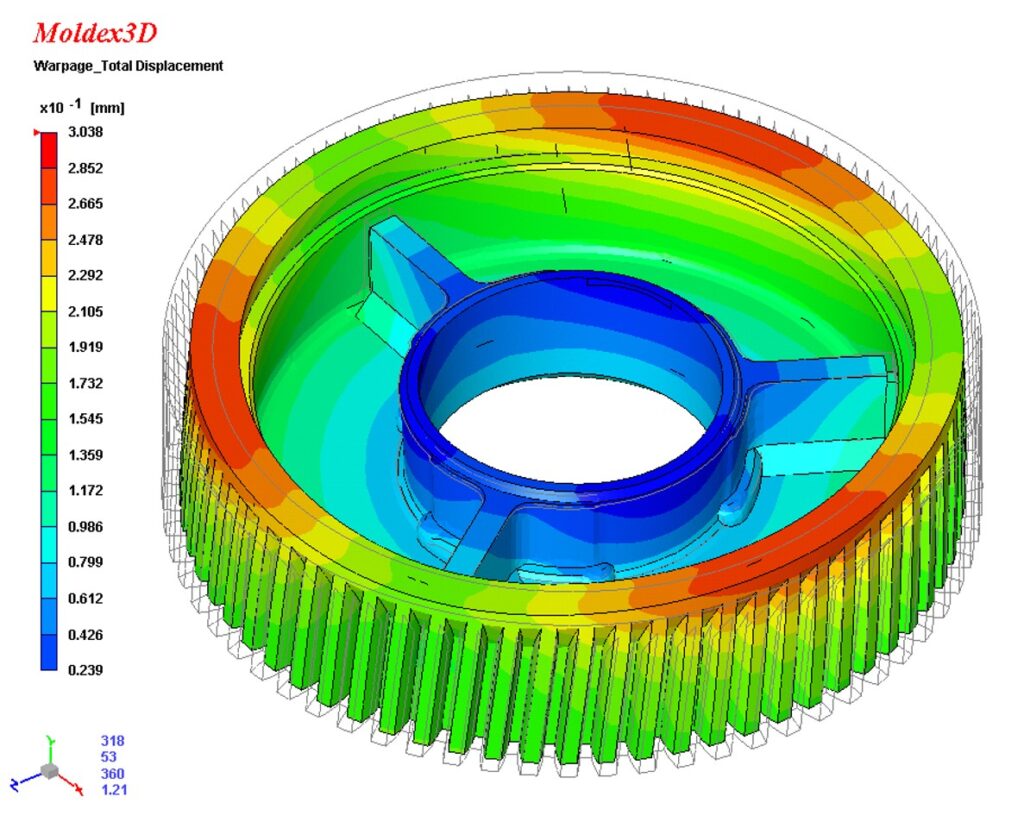

圖9:翹曲變形為三角形內凹(因肋有頂住)

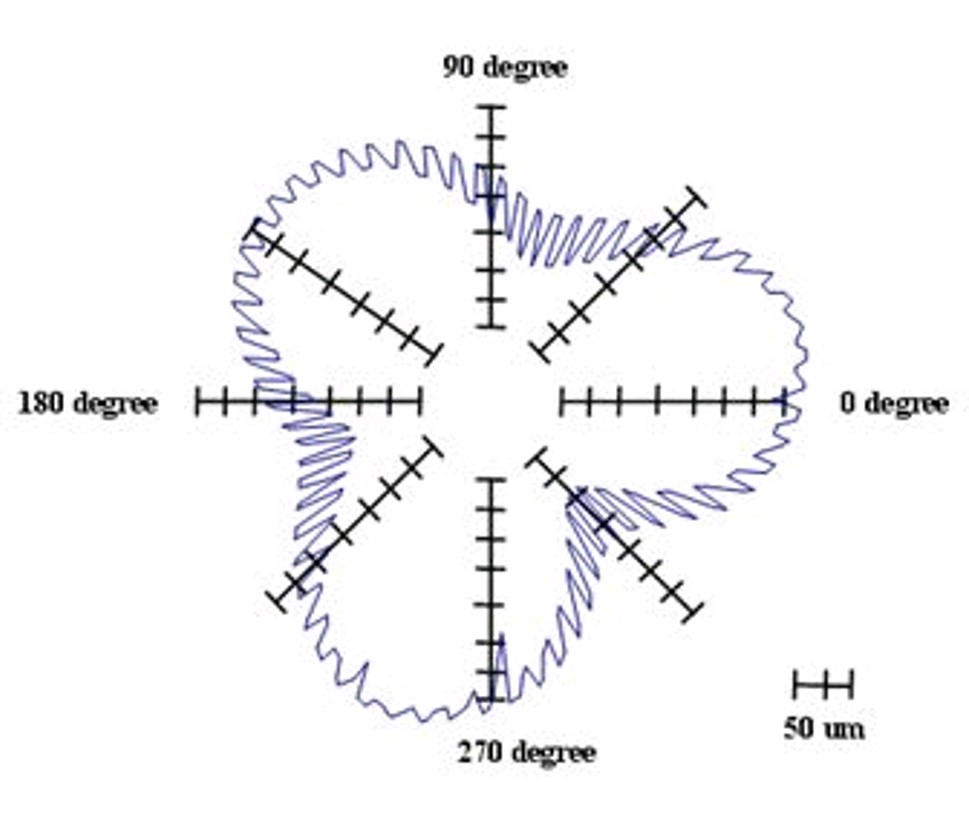

圖10:AA 保壓壓力分佈剖面,由內往外傳遞不佳

圖11:AA 保壓溫度分佈剖面,內圓已低溫,外圓仍高溫

圖12:AA 保壓體積收縮,內圓為低收縮,外圓仍為高收縮

圖13:公模與母模的模具內之溫度剖面,母模高溫積熱

圖14:斜齒輪的變形結果

圖15:本文案例─電動窗汽車塑膠斜齒輪

圖16:Moldex3D 斜齒輪的真圓度量測