■工研院雷射中心 / 蔡宗汶博士

簡介

活動式假牙(Removable Partial Denture, RPD) 是一種簡單且具有成本效益的假牙,可用以修復牙科患者的缺牙,從而改善其生活品質。此類型治療對全世界數百萬患者的生活影響甚大;實際上,在北美和歐洲,超過13% 的成年人口佩戴活動式假牙。一般而言,活動式假牙支架由鈷鉻(Cobalt-Chromium, Co-Cr) 合金製成,因為它們具備低成本和較佳機械性能等特性,且具有良好的耐腐蝕性能和生物相容性。

傳統技術瓶頸

在傳統上,活動式假牙支架使用鑄造(lost-wax, 失蠟)技術製造,該技術已在牙科領域使用了一個多世紀。然而,鑄造技術是一種非常費力的手工製程,其涉及到利用蠟進行活動式假牙支架複製與活動式假牙支架模具製作,完成後再將熔化的金屬鑄造倒入模具中進行實際的活動式假牙支架製作。由於其複雜性,使得該技術的製作品質會與牙科技術人員的技能成熟度息息相關。此外,通過鑄造技術生產活動式假牙支架不僅耗時且昂貴,且可能會有精度不佳導致成品不適用等狀況產生。

金屬積層製造於牙科應用之優勢

與傳統鑄造比較,金屬積層製造中的選擇性雷射熔化(Selective Laser Melting, SLM) 是一種粉末床熔化過程,如圖1 所示,其過程使用高能雷射以逐層的方式將金屬粉末熔化成3D 實體物件。過程中,當雷射與粉末材料的表面相互作用時,雷射將粉體彼此融合,從而形成固體團塊。在形成一層金屬零件後,粉末床逐漸下降(沿Z 軸),並用刮刀將表面上的粉體調平。在現有的層頂上依次建立新的層,直到完成該過程為止。目前SLM 技術能夠產生幾乎100%的緻密度,且由於是2D 逐層生成,因此可應用至不同領域的複雜形貌的製作。由此可知,在牙科技術中,SLM 製程可避免鑄造過程中的複雜程序,目前EOS 德國SLM 設備已可在30 分鐘內構建標準活動式假牙支架。

數位化醫材設計

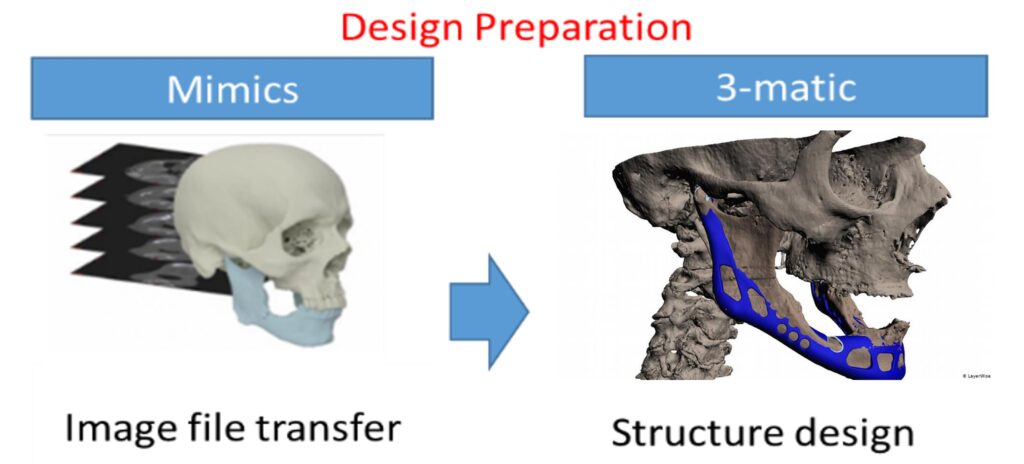

SLM 在醫療產品應用中,設計及製造的流程可區分為幾個階段,如圖2 所示,在初期的設計準備階段(Design Preparation) 中包含了從CT/MRI 等資訊的擷取、轉檔,以及客製化的判讀,此過程主要由醫學影像軟體進行,目的是獲得產品的大致幾何外型輪廓。下一步則以結構優化軟體進行內部的仿生孔洞結構設計,此階段完成後,即可大致完成產品的設計草圖。

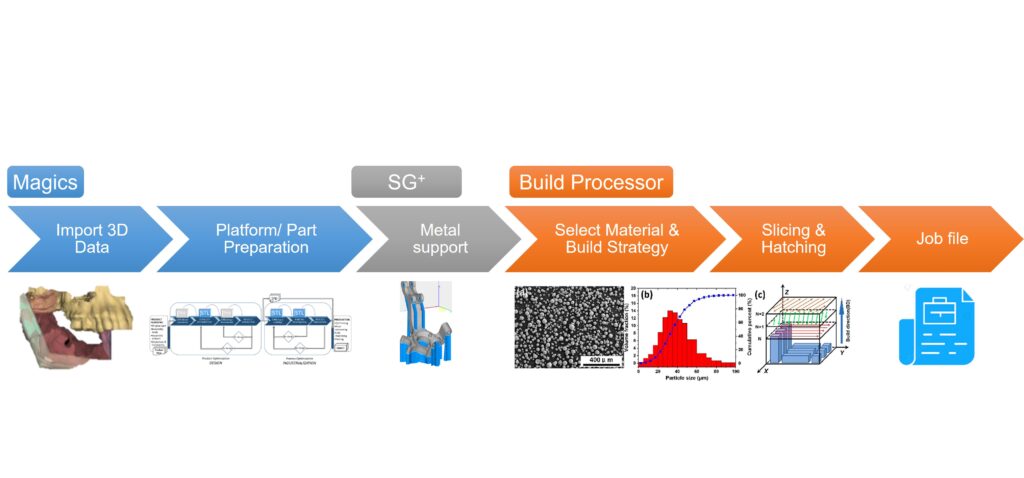

在完成幾何設計後將進一步進入SLM 流程中的生產前準備,包含支撐結構與擺盤方式的設計,以及製造路徑的規劃與生成,完成後即可正式進入生產流程,流程如圖3 所示。

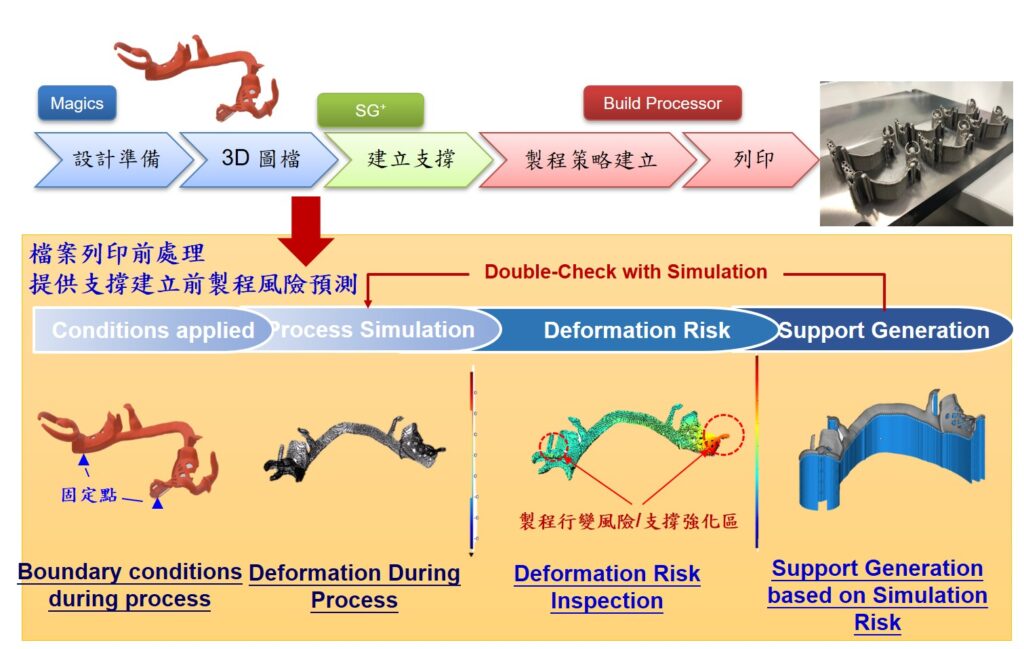

然而目前臺灣大多數醫材廠缺乏醫學影像前處理以及自動生成客製化醫材產品的研發能量,且產品設計完成後於SLM 製程中不易確認產品製造的風險與良率。因此近幾年來,工研院透過醫學影像處理技術結合智慧製造之精神,研發SLM 產品製作風險評估之軟體(ITRI AMSim),以及最佳化拓樸結構產生模組等能量建置,可使醫材業者導入客製化SLM 產品製作時的風險降至最低。

圖1:選擇性雷射熔融技術[1]

圖1:選擇性雷射熔融技術[1]

圖2:初期的設計準備階段[2]

結語

將上述數位化設計流程應用至客製化的活動式假牙支架製作,相關流程如圖4 所示。有別於傳統設計方式,工研院可於設計完成後進行檔案列印前處理分析,目的為診斷設計檔案的製作風險點。在確認風險點後,製程人員可根據診斷結果進行製程的優化設計,例如支撐結構生成與風險點強化等調整,以達到如前所述製作時的風險降至最低以提高產品精度,並有利於產品上市時的品質管控。■

參考文獻

[1].https://www.designworldonline.com/what-is-direct-metallaser-sintering/

[2].https://www.theengineer.co.uk/jaw-strength-something-tochew-on-from-additive-manufacturing/

圖3:積層製造產品設計流程

圖3:積層製造產品設計流程  圖4:數位牙材金屬積層製造生產流程

圖4:數位牙材金屬積層製造生產流程