■工研院 / 郭宗勝 資深經理

序言

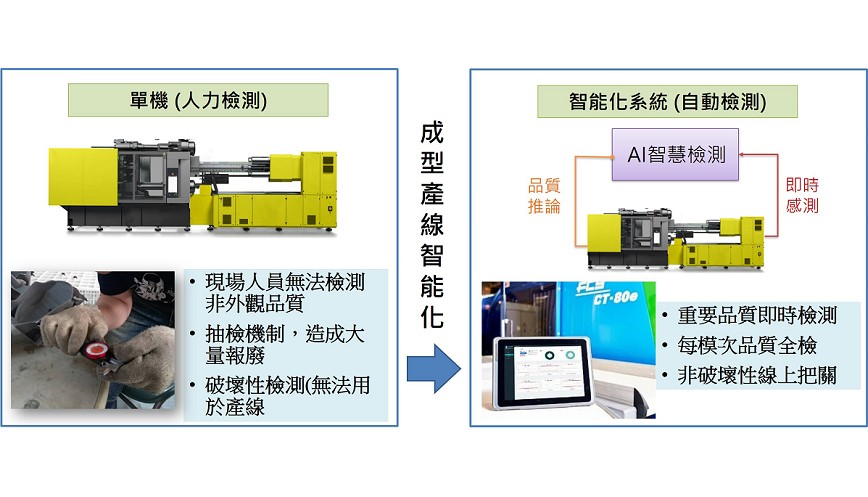

2020 年新冠肺炎疫情雖然打亂了全球經濟活動,衝擊整個製造產業,不過也成為加速製造業數位轉型的契機。臺灣射出成型產業長期以來仰賴大量人力作業模式,不管是調機作業、品質檢測、生產報工,甚至訂單進度的掌握都需依靠人力才能進行。也因智慧化程度不夠,所以成為這次受疫情影響較深的產業之一。

臺灣射出成型產業長久以來都以少量多樣的訂單為主,在快速變化的國際環境下,唯有進行數位轉型,並建立高品質與高敏捷的製造能力才能建立競爭優勢。因此,本文將針對射出成型製造對智慧化的需求,以工研院發展的智慧化成型解決方案為例,說明如何結合感測(Sensor)、物聯網(IOT) 與人工智慧(AI) 技術來協助射出成型產業進行數位轉型。

成型製造智慧化的重要基礎:即時資訊

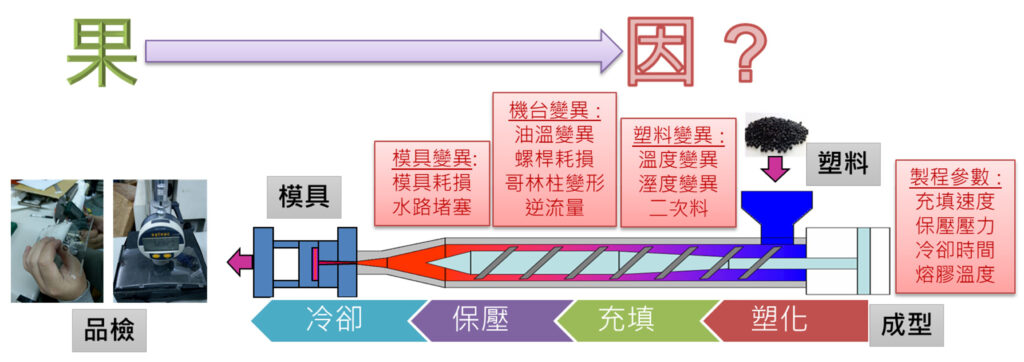

不同於其它製造加工產業,射出成型製造過程中產品在模具內成型過程中,產品品質很容易會受到環境因素、設備老舊、模具耗損與二次料等多重因素影響。如圖1 所示,工廠內的溫度與溼度變化都可能影響成型製程造成不良品產出,止逆環與螺桿耗損更是成型加工過程中常遭遇的問題,尤其採用加纖複合材料時更為嚴重。為了取得這些變異資訊,目前射出機臺上都安裝了各種感測器,包含壓力感測器、溫度感測器與光學尺,甚至可直接在模具內安裝感測器來監測模內成型變異,而這些感測器所擷取的即時資訊就是成型製造智慧化非常重要的基礎。

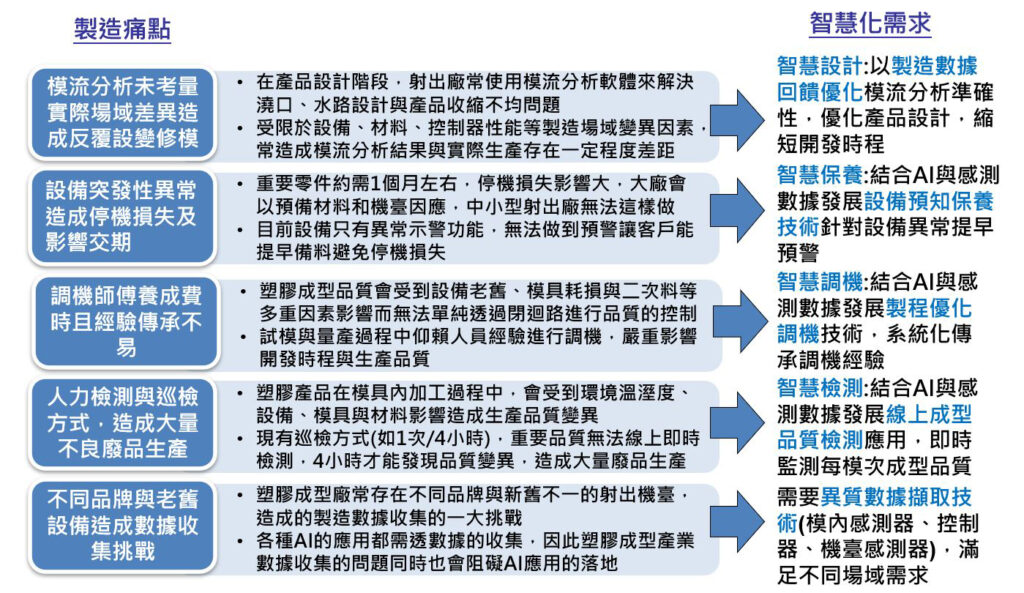

成型製造的痛點與智慧化需求

在說明如何運用即時感測資訊發展智慧化解決方案前,先來瞭解目前成型製造過程所面臨的各項問題,說明如下(如圖2 所示)。

• 反覆設變修模,影響開發時程:

在產品開發過程中,由於進行模流分析時未結合實際場域變異,造成反覆設變修模,進而影響開發時程。

•設備異常,造成損失:量產時,若設備出現突發性異常,不僅會造成停機的稼動損失,並且會影響客戶交期。

• 人才培育費時,經驗傳承不易:

傳統的試模與量產過程中都仰賴人員經驗進行調機,由於調機師傅經驗不易傳承,量產時若出現品質異常,無法快速解決問題並使生產品質保持穩定。

• 人力檢測與巡檢,難以即時發現異常:

品質檢測時,因仰賴人力與巡檢方式容易造成大量廢品生產以及不良品流出造成退貨損失與高額賠償風險。

• 品牌、新舊不一的機臺,製造數據收集不易:因射出成型廠內常存在不同品牌與新舊不一的射出機臺,造成的製造數據不易收集,也是射出成型廠的一大痛點。

• 品牌、新舊不一的機臺,製造數據收集不易:

因射出成型廠內常存在不同品牌與新舊不一的射出機臺,造成的製造數據不易收集,也是射出成型廠的一大痛點。

針對上述不同的製造痛點,在圖2 中,我們也可同時看出射出成型產業對應不同製造痛點導入各種ICT 技術並進行智慧化的需求。

圖1:射出成型品質不良成因

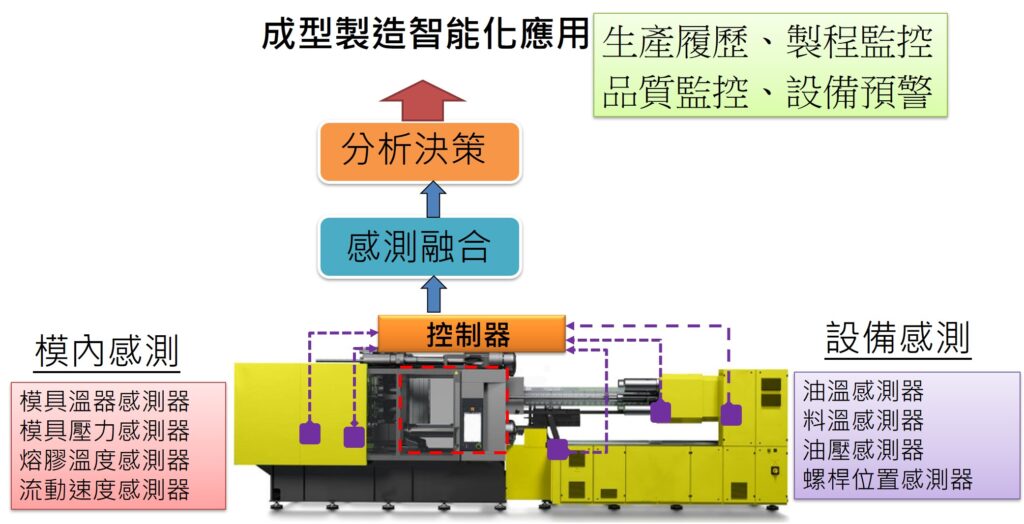

成型製造智慧化解決方案

針對圖2 中射出成型廠所遭遇到的問題,工研院結合感測器、物聯網與人工智慧技術發展一套智慧成型優化系統。為解決成型環境各種變異造成的品質問題,工研院智慧成型優化系統中運用了多重感測融合技術,如圖3 所示,結合模內與設備感測器即時回饋產線上的變異進行分析決策,以進行品質與設備狀態推論。其中,為了解決射出成型廠品牌不一且存在新舊機臺所造成的數據收集困境,工研院智慧成型優化系統發展一套多元感測數據擷取技術,以滿足不同案場需求。

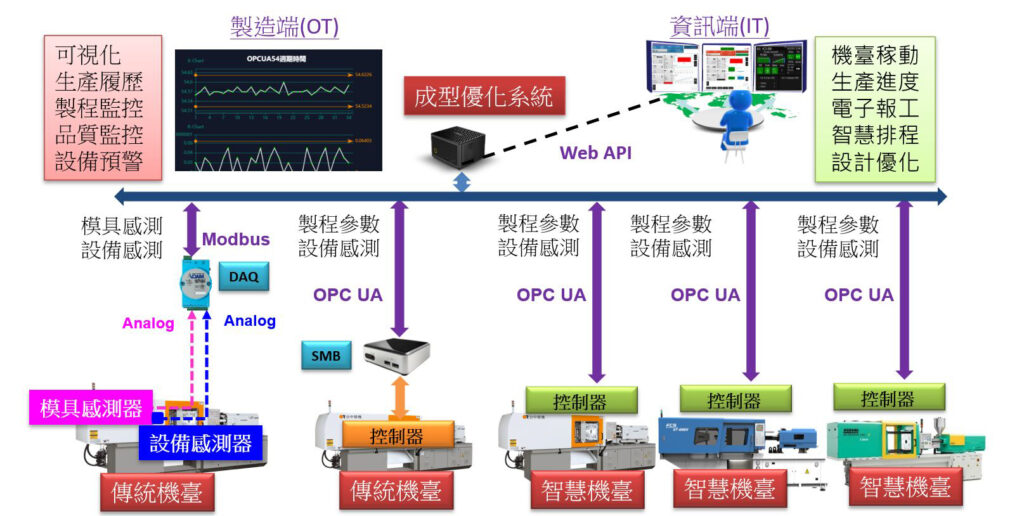

如圖4 所示,針對支援OPC UA 通訊功能的智慧機臺,成型優化系統可透過OPC UA 通訊介面協助射出成型廠收集由不同射出機品牌控制器所提供的製程參數與設備感測資訊,並用以進行監控;而對於沒有通訊功能的傳統機臺,成型優化系統可透過模內感測器或機臺上設備感測器直接擷取感測器的類比訊號,並進行智慧應用。

透過這些即時感測資訊,智慧成型優化系統可為使用者提供成型可視化、生產履歷管理、製程穩定性監測、成型品質檢測等功能,並可結合公司既有製造管理系統或模流分析工具,以優化生產效率與產品設計。目前工研院正積極協助多家射出成型廠建構智慧化成型產線,以強化企業競爭力。

成型製造智慧化導入案例

以工研院2020 年協助臺灣某間機車零組件廠打造智慧產線為例,該廠為了爭取國際車廠輕量化功能部件訂單而極積進行智慧產線建置。在導入工研院智慧成型優化系統後,藉由生產數量自動化報工,可解決人力作業方式無法即時掌握與容易有誤報問題,讓公司掌握生產瓶頸以優化生產效率;透過線上品質檢測,可以即時發現生產問題,甚至可以發現一些人力無法檢測的問題;而藉由每模次感測數據收集,亦可建立每件產品的完整產品履歷,進行不良品異因追溯。除此之外,藉由工研院智慧系統的導入,射出成型廠也開始累積其生產大數據,未來將可從數據中創造公司產品的價值,以產品價值取代價格的競爭才能為臺灣成型產業開創一條通往藍海的道路。■

圖3:結合感測融合技術發展智慧成型應用

圖4:工研院智慧成型優化系統