■科盛科技歐洲營業處 / 林運融 客戶經理

前言

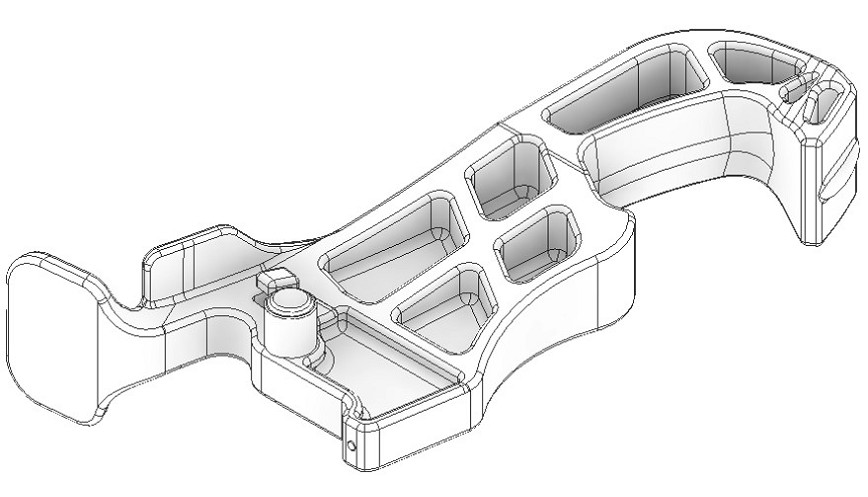

厚壁塑膠產品成型過程中,最大的挑戰之一就是尺寸精度問題。本專案中汽車零件──塑膠鉤(圖1)在第一次試模時出現翹曲;即使調整了製程參數,翹曲問題仍然存在。

斯洛伐克科技大學材料科學與技術學院(MTF STU) 使用Moldex3D 研究翹曲的起因,並尋找可行的解決方案。最後根據Moldex3D 的翹曲分析結果,優化模具設計,成功解決翹曲問題,避免不必要的重工。

面臨的挑戰與應對

本次案例面臨的主要挑戰分別為「必須控制並降低過大的翹曲量」,以及「須在短時間內找到可行的解決方法」。對於上述提到的挑戰,MTF STU 團隊根據Moldex3D 翹曲分析,協助工具製造者尋找最適的解決方案,以修改模座設計。帶來的效益如下:

• 達到尺寸規格要求;

• 避免工具製造錯誤和重工所造成的成本浪費;

• 縮短校正問題的流程。

案例研究

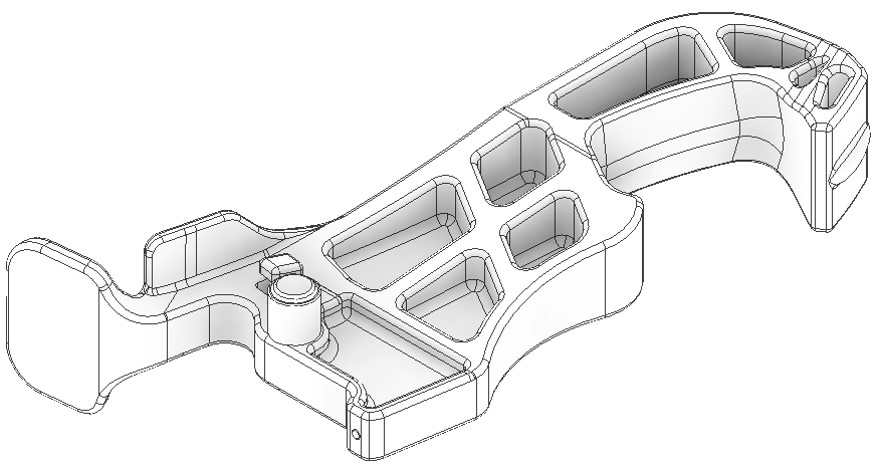

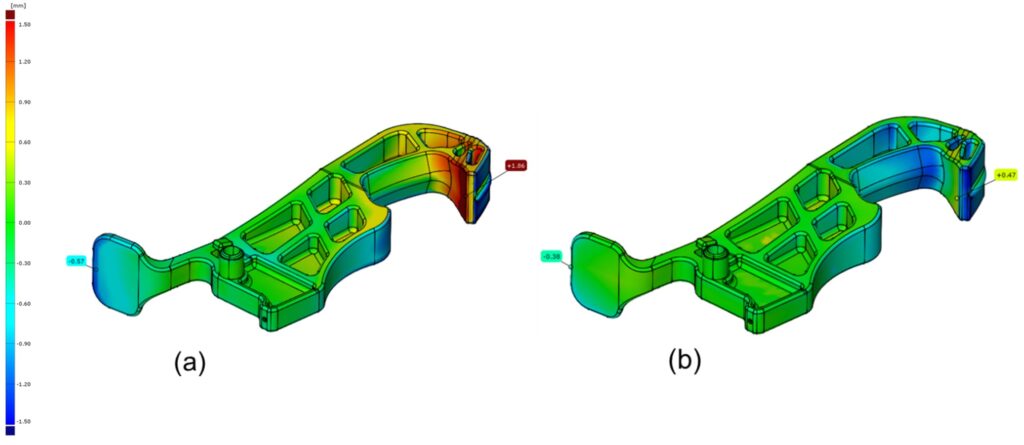

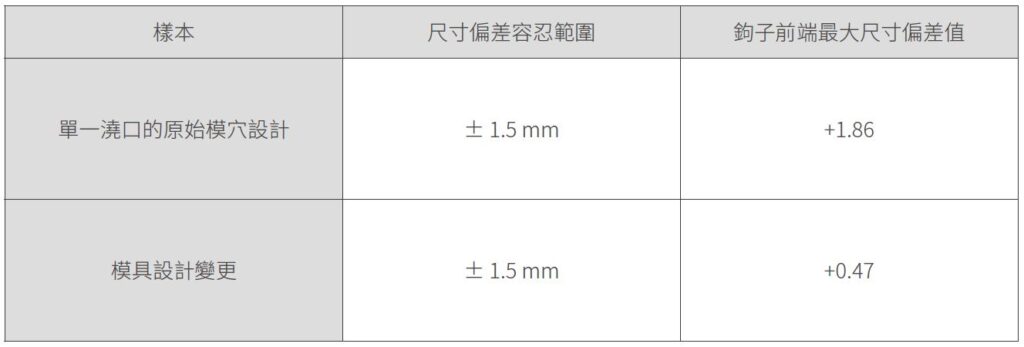

肉厚產品的製造過程中,最大的難題是如何達到所需的尺寸精度。本案例目標為解決此塑膠鉤的翹曲問題。該產品的尺寸誤差容忍度為± 1.5 mm,但原始設計在鉤子區域的翹曲卻達到1.86 mm(圖2)。針對這類案例,一般程序是會先進行製程參數優化;然而在多次修改製程參數後,翹曲結果仍未見改善。因此工具製造商尋求MTF STU 的協助,藉由Moldex3D 的數值分析技術來驗證可能的解決方案。

後續以Moldex3D 進行以下研究計畫:

• 設計變更後的水路系統驗證;

• 氣體輔助成型技術應用的驗證;

• 模具設計變更,以達到成型產品所需的幾何和尺寸精度。

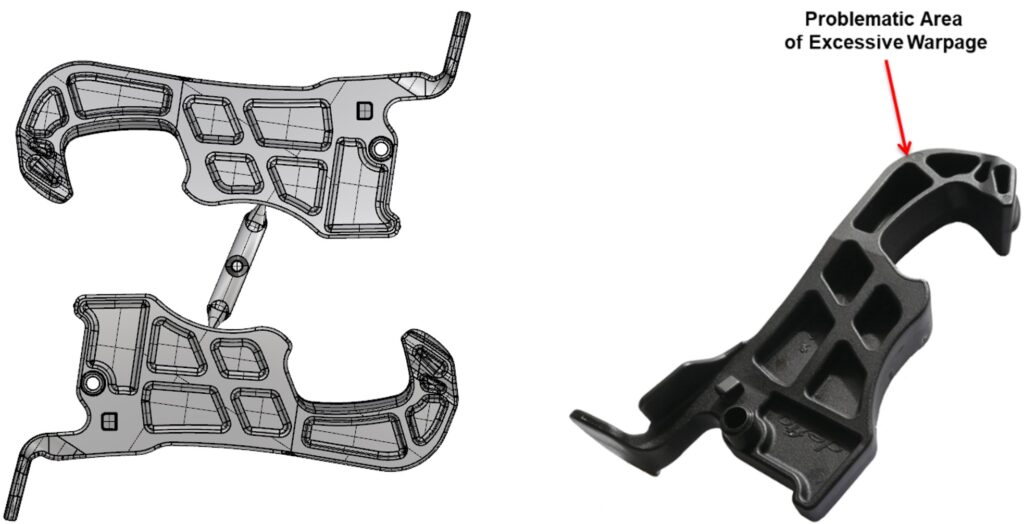

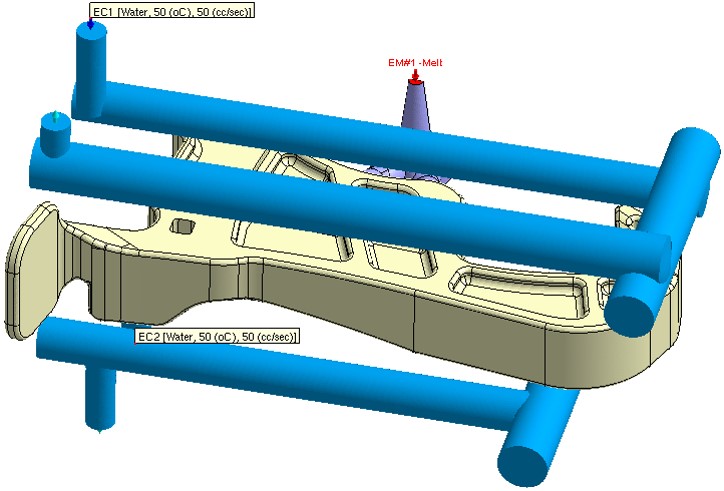

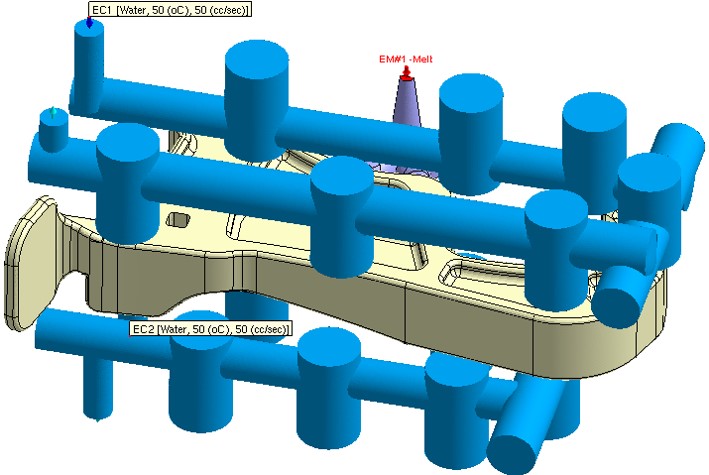

在此階段中,在模座加入數條冷卻水路及噴泉式水路( 圖3、圖4), 並藉由Moldex3D 評估水路系統的設計變更。然而這仍無法解決產品翹曲問題。

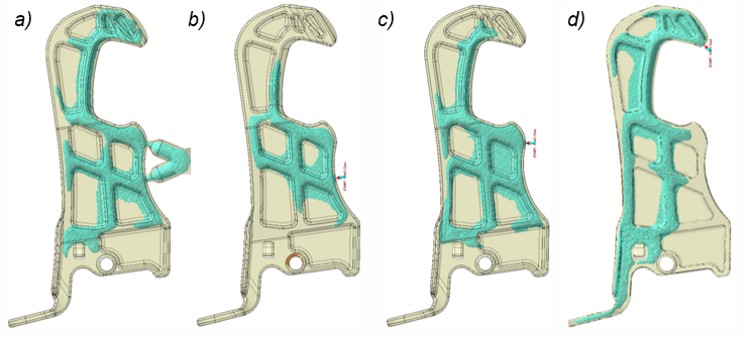

Moldex3D 冷卻分析結果顯示,原始的水路系統的冷卻效果已相當足夠,無須再添加額外的水路。一般而言,若使用氣輔成型技術,可有效改善肉厚產品的翹曲問題;因此MTF STU 接著模擬了數種氣輔方式(圖5)。然而模擬結果顯示,使用這些方法,模內的氣體流動都未得到最佳化結果(皆產生氣體指紋效應),充填、保壓和冷卻階段無法達到足夠的平衡,若要優化製程,就必須進行大規模的模具修改,有違初衷。

圖1:本案例之塑膠鉤 圖2:原始設計及容易產生翹曲位置

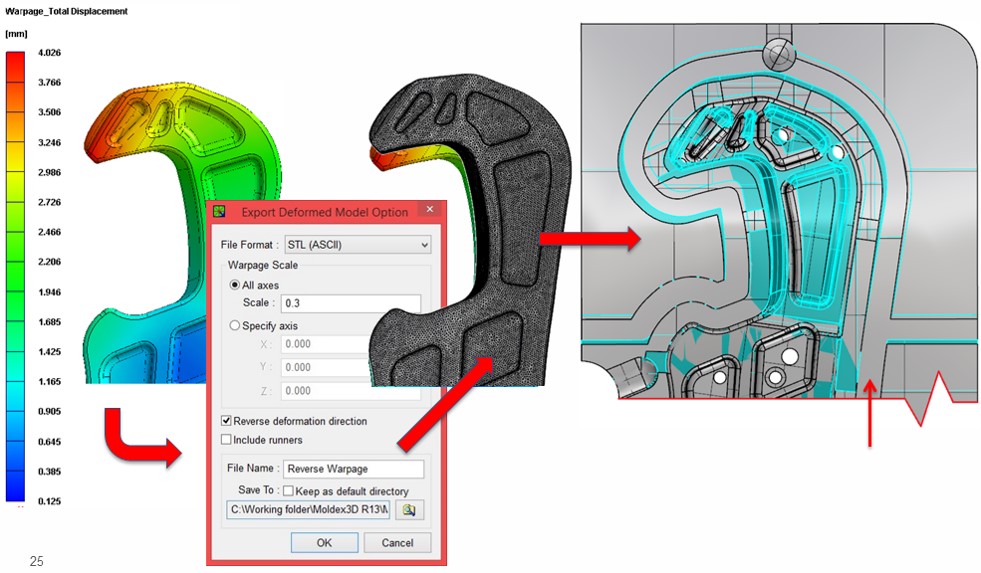

最終,工具製造商同意根據模擬結果進行模穴的設計變更,但相較於傳統維持產品外部輪廓,重新配置肉厚、肋條的方式,他們僅根據Moldex3D 的翹曲分析結果,來反轉翹曲歷程,進行幾何的設計變更(圖6)。

結果顯示,經過此模具修改之後,已可達到鉤子所需的尺寸(圖7),表1 則為原始及修改模具後的尺寸量測結果比較。

結果

本案例呈現Moldex3D 預測肉厚產品翹曲的能力,從而以反轉翹曲方式進行模具補償,以修正翹曲問題。最終成品達到所需的尺寸精度、滿足幾何偏差容忍度,並解決了翹曲問題。■

圖3:原始水路系統 圖4:添加噴泉式水路後的水路系統

圖5:氣體分別自(a) 流道系統、(b) 左側進澆口、(c) 右側進澆口及(d) 鉤子前端注入。

圖6:模具設計變更過程。灰色為原始模具設計,藍色則為反轉模具設計

圖7:翹曲結果驗證。分別為(a) 原始設計及(b) 反轉翹曲之後的產品

表1:原始及模具設計變更的最大尺寸偏差值比較

表1:原始及模具設計變更的最大尺寸偏差值比較