■ Moldex3D/ 林秀春 協理

【內容說明】

一般在塑膠模具成型過程中,產品設計、模具設計、塑料的選擇、射出機臺的選擇都是影響品質的重要因素,但是因為在開發設計過程中每個單位的經驗與立場皆不相同,所以有很多的溝通落差造成塑件品質不良,傳統的人力陷在無效的修模與試模,導致成本與時間大幅的增加。

電腦試模的優勢

CAE 是電腦輔助工程分析的簡稱。以電腦快速精準的計算分析能力,求解系統理論模型,結合電腦繪圖(Computer Graphics) 功能,讓使用者迅速研判分析結果,以結果修正或優化設計參數與成型參數。

以往傳統的設計是一種Know-How 設計,設計者及生產者憑藉以往師傅的經驗進行設計變更修模及生產,並且技術傳承培訓不容易造成很多業界人力需求斷層。CAE 設計是結合使用經驗與知識,利用電腦試模分析的方法快速求解在不同設計/ 材料/ 成型條件的組合下,即時了解相關問題以及產品品質的變化。它所提供的結果可以讓設計者或生產者Know-Why,並根據結果研判設計或成型參數可能產生的潛在問題。傳統模具從加工到試模時間需要30~45 天;而電腦試模只需4~8 小時,並且根據數據解析可以釐清問題是出自於於設計、材料,抑或是機臺等因素。

除此之外,Moldex3D iSLM 智慧設計與製造輔助系統,還可以進階地為使用者提供每一套模具從DFM/CAE 到最後現場試模的紀錄,不僅可線上預覽影像/報告/Moldex3D 結果/ 現場試模等紀錄,還可根據每一套模具做限閱權限管理。Mold Trial Management提供web App 及mobile App 記錄現場試模的結果;而Knowledge Management 則可透過分類及篩選的機制,快速從系統中找出可供參考的歷史模具設計,並了解過去開發的問題,並同時建立一個有用的資料庫。

AI 解決方案與產品說明

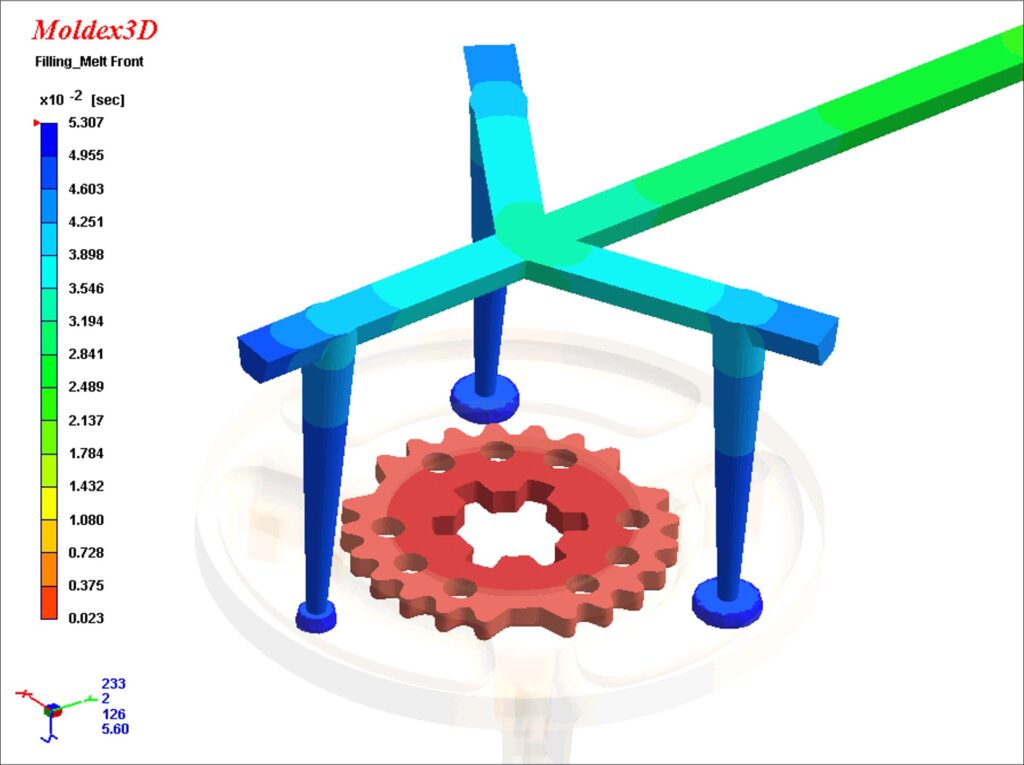

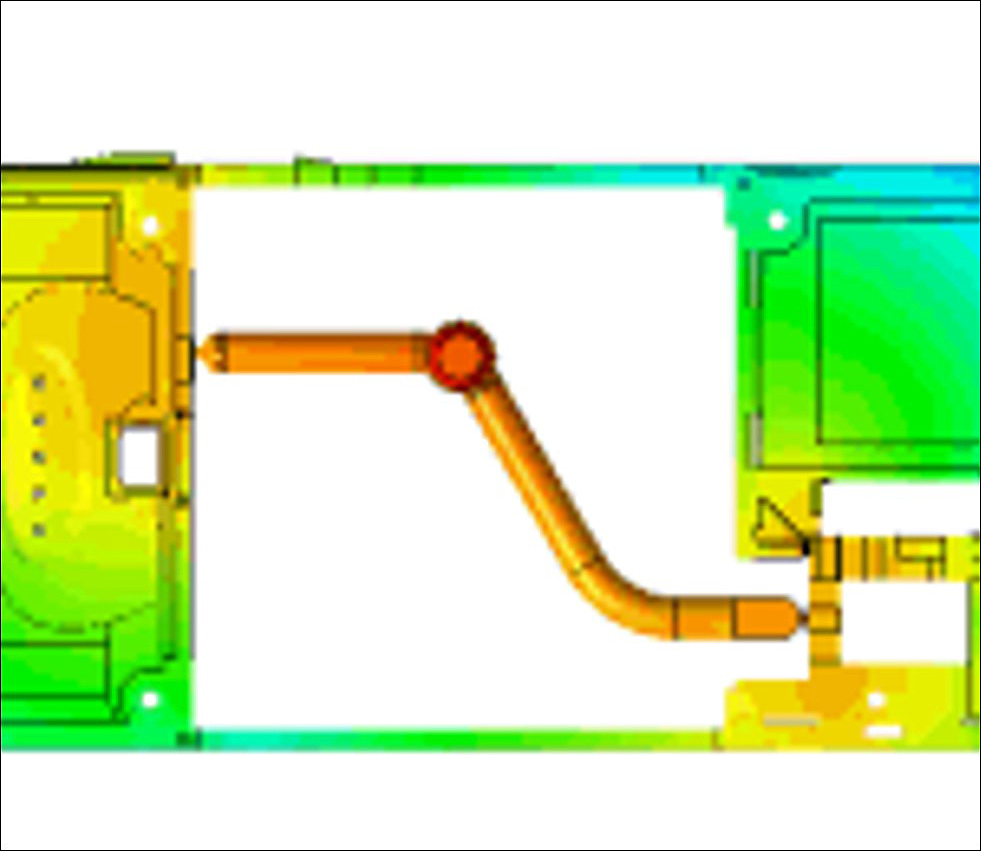

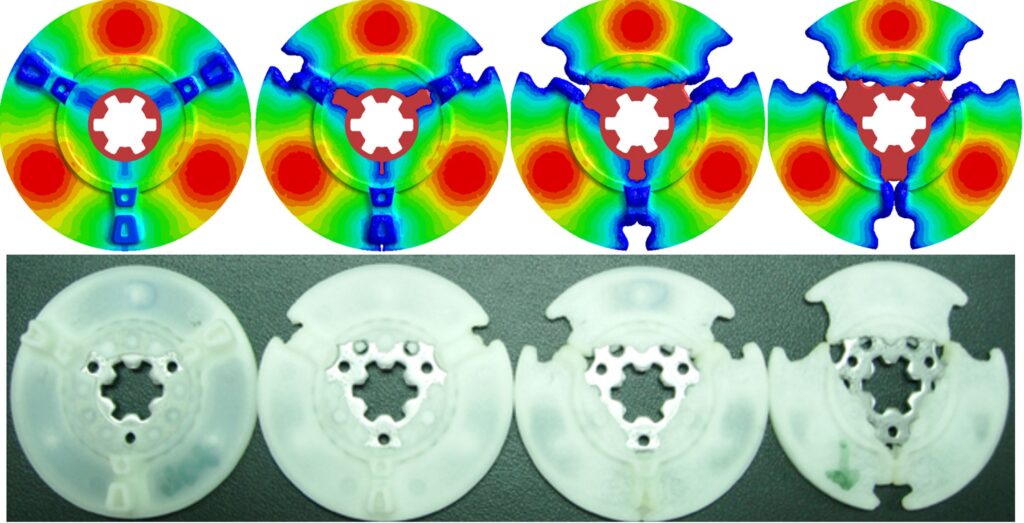

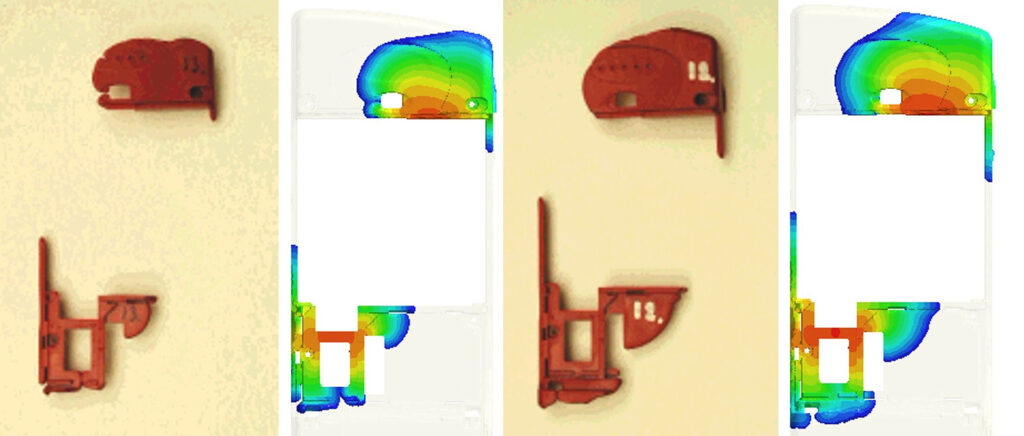

產品設計與模具設計之後導入我們的軟體,可先電腦試模,提前把開模後會發生的問題先排除,並能快速多方討論與評估。預期效益(量化/ 質化)除可達到減少試模次數與縮短試模時間外,還可大量累計科學數據化依據,並解析給智慧設計參考,可降低成本,快速進行多種設計評估方案,有效率的技術傳承,提高公司競爭力。以下圖片都是透過電腦試模進行的提前預測與試模之驗證。■

圖1:流道與澆口設計充填的流動與短射比對

圖2:流道與澆口設計充填的流動與短射比對

圖3:精密零件埋射流動波前與現場試模驗證

圖4:手機外殼流動波前與現場試模驗證