■耀德講堂 / 譯者:邱耀弘 博士 & 趙育德 講師

譯者的話

文章由Dr.Q 與趙育德 講師一同翻譯,翻譯文句因工程慣用語可能會與原文有些微的不同,當然,也包含圖形或是照片上的小部份增加或修改。對此,Dr.Q 會盡量使翻譯接近原來的意思。同時有部份工程圖參考自 www.kinetics.com 以及https://micro-mim.eu 並經過修改。我們也歡迎讀者協助修正文章中的錯誤。

前言

在上期的專題報導中,礙於篇幅有限,故僅就「產品肉厚」、「薄殼與除肉」、「拔模斜度」、「物件邊緣的倒角與圓角」、「孔洞與狹縫」、「毛邊/ 飛邊與證示線」等內容進行介紹。

本期雜誌將繼續為讀者介紹如「進膠點:形式與位置」、「倒鉤:外部與內部與中空結構」、「螺紋:外牙/ 內牙」、「肋與幅」、「壓花、文字與標牌」、「收縮與刀痕/ 結合線」等內容。

進膠點:形式與位置

就像塑膠射出成型,MIM 零件同樣對進膠點的種類與位置都必須考慮清楚。無論如何,MIM 的進膠點的洞口必須要開大一點,因為MIM 中佔有大比例的固體金屬粉末混合了流動性很高的低分子量材料,比單純的塑膠流動性高很多(這樣很容易「跑出」毛邊)。

大部分的設計方案中,進膠點通常都位於分模線上,因此進膠點位置的考慮就要設法不去破壞或不影響零件的功能,包含製造的可行性、功能、尺寸精度和外觀。進膠點多少都會留下一些壓痕,設計上也不能落在重要尺寸區域或是重要的外觀位置,這是一定要注意的。通常,建議進膠點是落在肉厚較厚的區域,以使高黏度的射出料可以從最厚的地方開始流動,同時也要考慮可以均勻的填滿模穴。如圖1~5 所示,三種不同的進膠點設計與說明,都是經常被使用的方式。

圖1 所示為側緣進膠點,其特性如下:

• 成型後的生坯上的澆注口(Sprue) 必須自行手動剪除,因此高度自動化可能性很低,對大量生產不適合。不論如何,手工移除的費用都會被算到成本中。

• 適合產量偏小的MIM 零件。(模具結構簡單,加工成本低)。

• 下凹式的進膠點式比較建議的做法,但是要考慮到外觀與功能(如圖2)。

• 正常設置在分模線的位置。

圖3 所示為潛水式進膠點,其特性如下:

• 脫模過程就可以直接移除掉進膠點的料頭。

• 適合任何產量的MIM 零件。

• 在生坯表面留下葉片狀微小的下凹痕跡。不過要注意太小的進膠口可能導致注射困難。

• 潛水式進膠點可以最小的痕跡藏在零件的某一個下凹的表面。

• 潛水式加工模具的加工費用比邊緣進膠口高。

圖4 所示為設計在一支延伸柱體上的潛式進膠點(潛望鏡式),其特性如下:

• 脫模過程就可以直接移除掉進膠點的料頭。

• 延伸的柱體等生坯自模具內取出後方可以移除,但

不能夠用自動化的方式移除。

• 潛式進膠點可以藏在零件的某一個下凹的表面形成一個穴狀痕跡,該處可以使延伸柱體於開模時折斷。

• 適合任何產量的MIM 零件。

• 延伸柱體、退出凹痕或穴狀痕跡的位置不能放在外觀面。

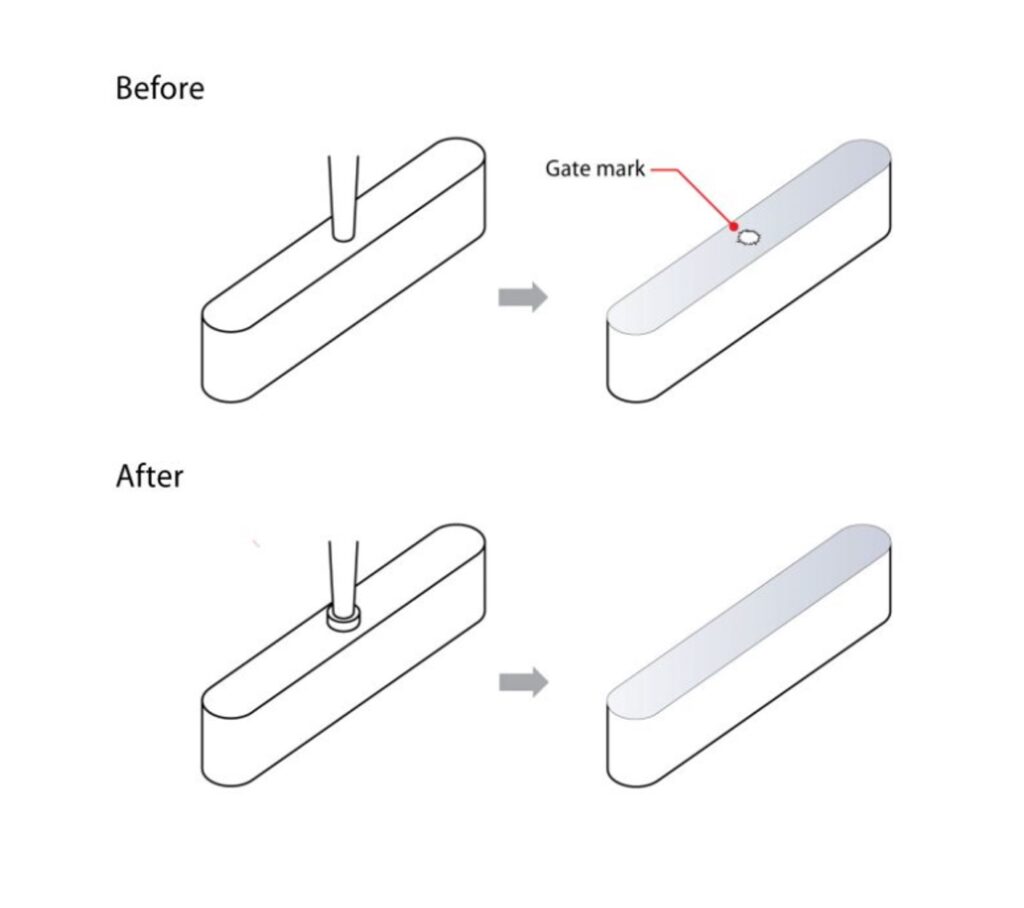

除非進膠口客戶沒有指定處理的方式,你才可以保留進膠的痕跡。如果需要進膠點拋光,燒結後需要一定的拋光厚度才能完全去除這痕跡。採用突出的進膠點並最大限度地減少拋光量。如圖5 所表示。

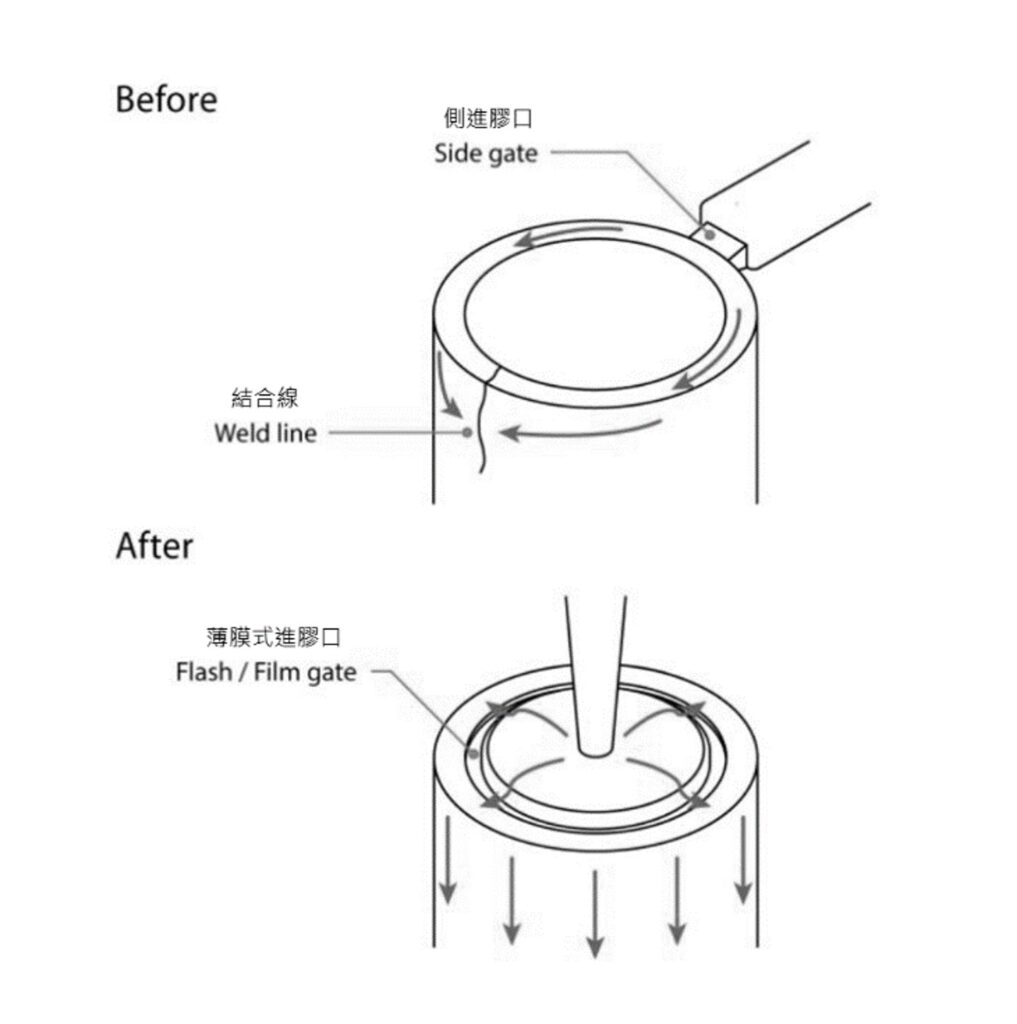

如果我們採用傳統膠口側進膠,在大管口的匯合點可能會看到嚴重的凹痕與結合線。收縮痕和結合線外觀導致變形和不良機械性能,並降低真圓度。手錶殼結構也類似有這樣的特徵。使用薄膜或飛邊式的進膠口來消除焊線,提高真圓度公差。如圖6 所示把側進膠改成薄模式全面進膠的好處。

當然,其他的用在塑膠射出成型上的進膠點設計也都可以用來MIM 零件成型上。譬如三板模用的直接進膠點、熱澆道直接進膠點等等,因為MIM 的技術就是以塑膠射出技術為發展基礎。模具成本是您選擇非通用進膠點時的重要考慮因素。

倒鉤:外部與內部與中空結構

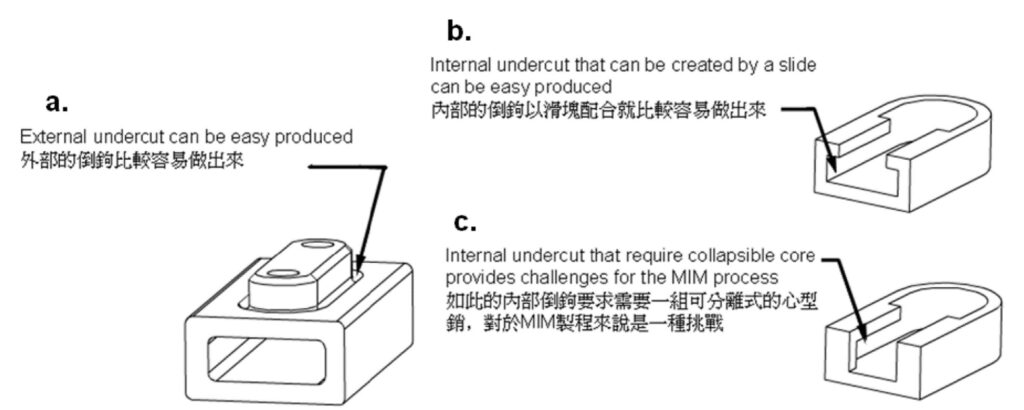

外部的倒鉤是比較容易達成的,主要是滑塊或入子有足夠的空間可以放置與移動。請見圖7 a. 所示,一個外部的倒鉤設計減少了需要配合件零件的毛邊,這樣的設計可以很容易在MIM 產品上設計出來,就不用花費以後製程沖壓移除毛邊的成本。實質上來說,增加一點複雜的設計可以讓零件後加工減少是好的方式,避免第二次加工是最重要的。對於組裝件來說,MIM設計當然也需要從設計的時候就要導入解決後段製程的問題。

內部的倒鉤當然以MIM 製程也可以做到,組合式的滑塊或缸體就可以達到這樣的目的,圖7 b. 所表示的一個「T 槽」是典型的倒鉤結構,利用側面滑塊便可以輕易做到(多一個滑塊就多出的可能製造成本與維護成本,也要考慮到)。圖7 c. 所示,封閉形的倒鉤就需要利用折疊式的入子與滑塊來完成,同時也必須有足夠的空間容量與足夠強壯的機構為原則。通常,MIM 零件尺寸大多很小,要設計拆卸式的入子與滑塊比較不實際,甚至不可能。

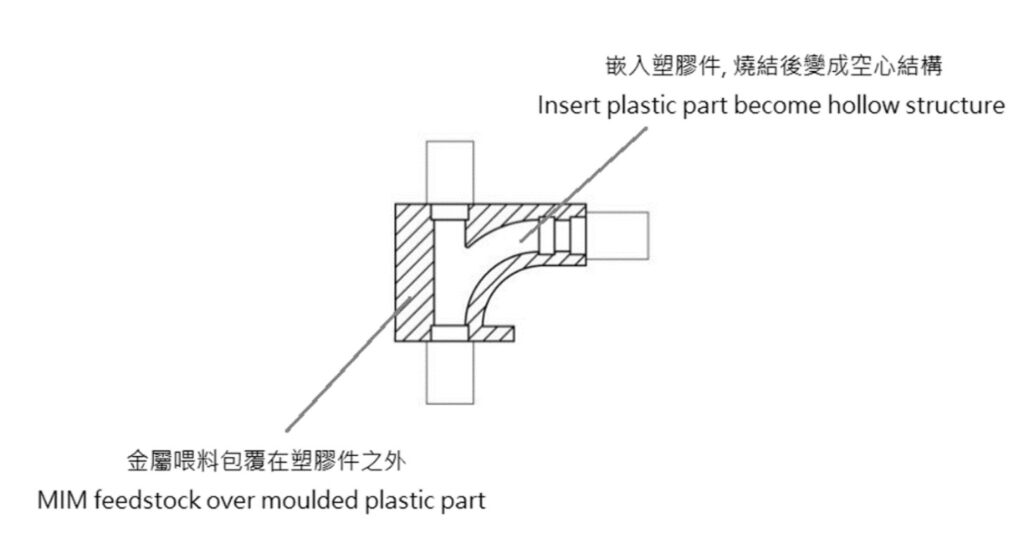

應用了3D-MIM 技術,可以大規模生成複雜的空心設計或微尺寸配置,喂料可成型嵌入件的包覆注射來獲得中空的MIM 零件,如圖8 所示。

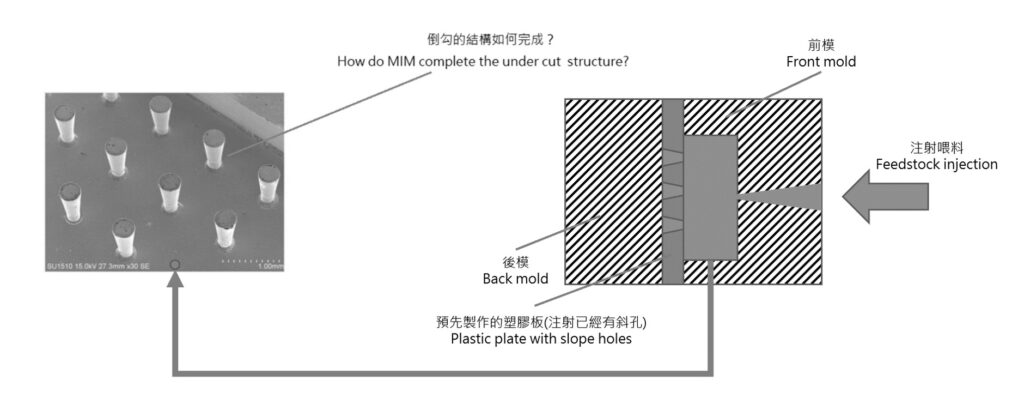

利用上面消失輔助件的技術甚至將設計限制降至最低。MIM 如何完成倒鉤柱的矩陣結構?答案是一層薄塑膠層,已經有斜孔,MIM 喂料可以注射進入這些斜孔中成為倒勾的結構,請見圖9。

螺紋:外部與內部

MIM 零件的內孔螺紋能夠在射出製程中以螺紋轉子直接成型,具有這樣的特徵和功能的零件在生產時比較昂貴,除非產品的量真的很大且必要,否則不建議在射出機上完成螺牙孔,直接二次攻牙就好。就算是量很大,也可以用半自動或全動設備執行。兩個主要原因是射出機上攻牙時間很長且MIM 生坯很脆弱。

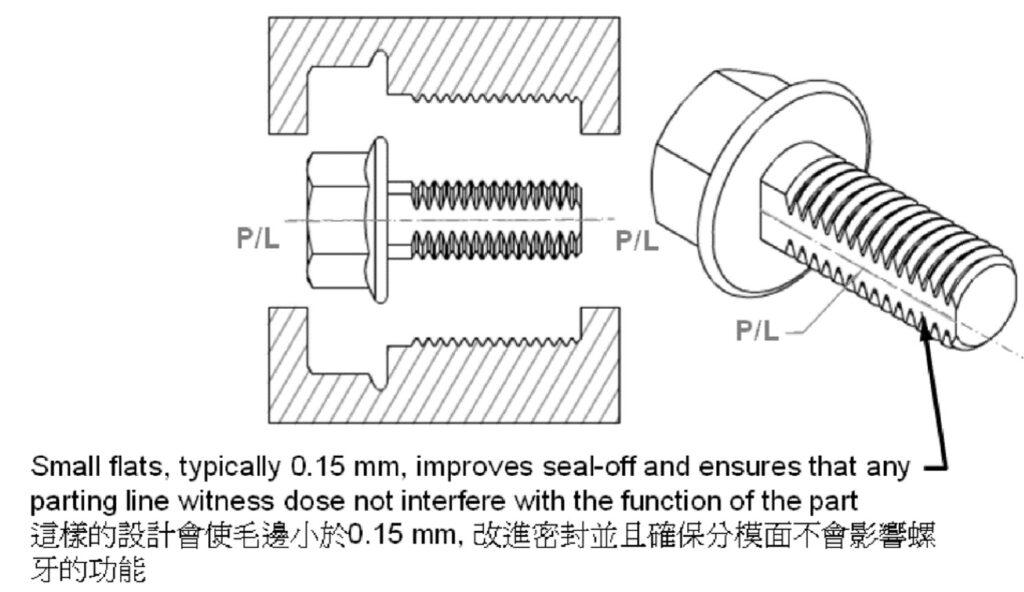

外部螺紋就可以利用模具直接成型,比較沒有問題,這樣的作法經濟又有效率,不需要二次加工多花費成本。通常,增加一個小平面(約1.5mm 寬度就可以)可以避免接合的錯位毛邊,如圖10 所示,除了可以讓模具密封性增加,生產的效率也能夠提升,雖然可能使模具成本增加,但良品率增高可以節省許多不必要的困擾。可以考慮使用這樣的設計。

肋與幅

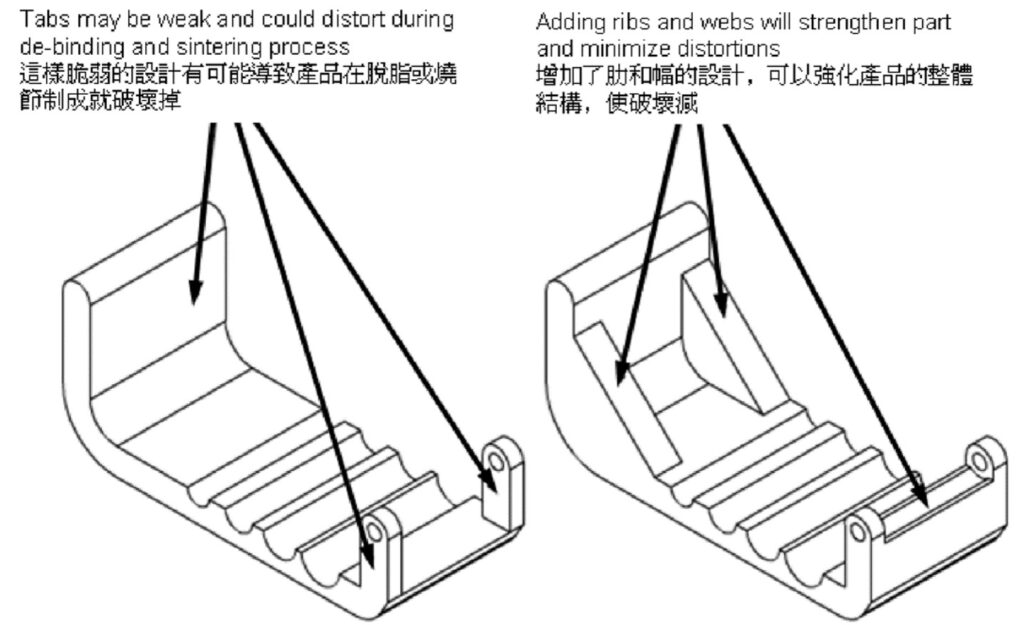

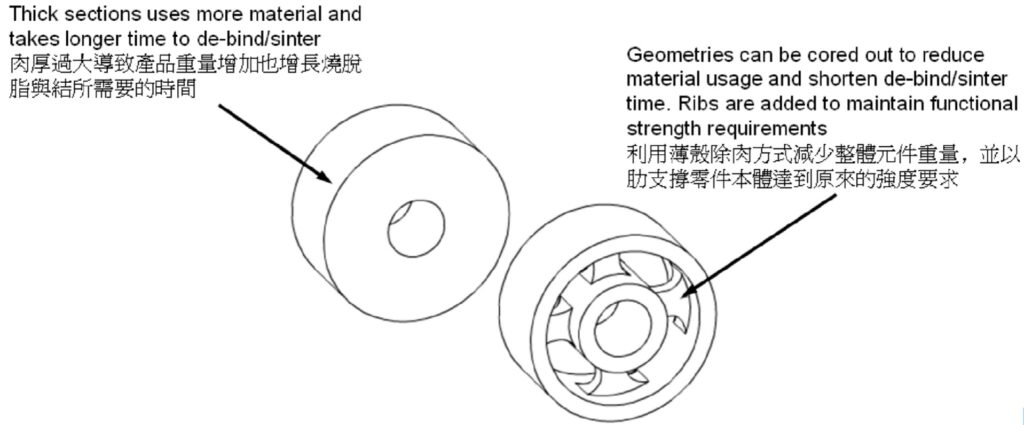

肋與幅是一種可以有效提升產品強度的結構設計,並且降低因為收縮引起的尺寸變異,尤其是在脫脂與收縮的過程。就像塑膠射出成型一般,肋和幅也提供成型更好的成型性與尺寸控制。圖11 展示肋和幅的佈置能夠提升MIM產品的機構強度,包含尚未進行燒結前脆弱的MIM 生坯。其他的應用如圖12 所示,以肋、幅的設計來減少零件的重量,並提供與原來功能相同,甚至可以強化零件。

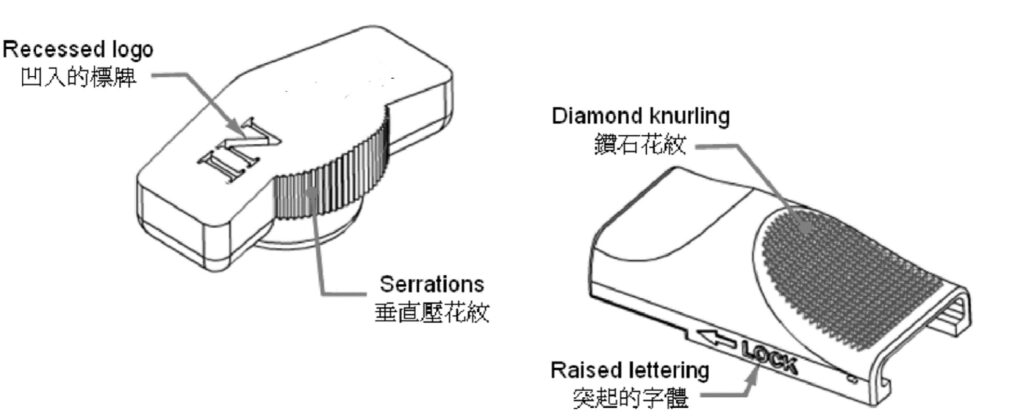

滾花、文字和標牌

MIM 可以作為滾花、文字、標牌、日期碼或其他直接可以置入標示的設計,而不需額外多出的費用(少許是要的,因為要在電極上雕字供放電加工使用)。這些特徵可以被要求是凹下或突出於物件的表面。如圖13 所示,一些特徵設計用來作滾花、文字、標牌、日期碼或其他直接圖案於MIM 零件表面,因此有工程師多種豐富的想像可以去執行設計。

收縮與刀痕/ 結合線

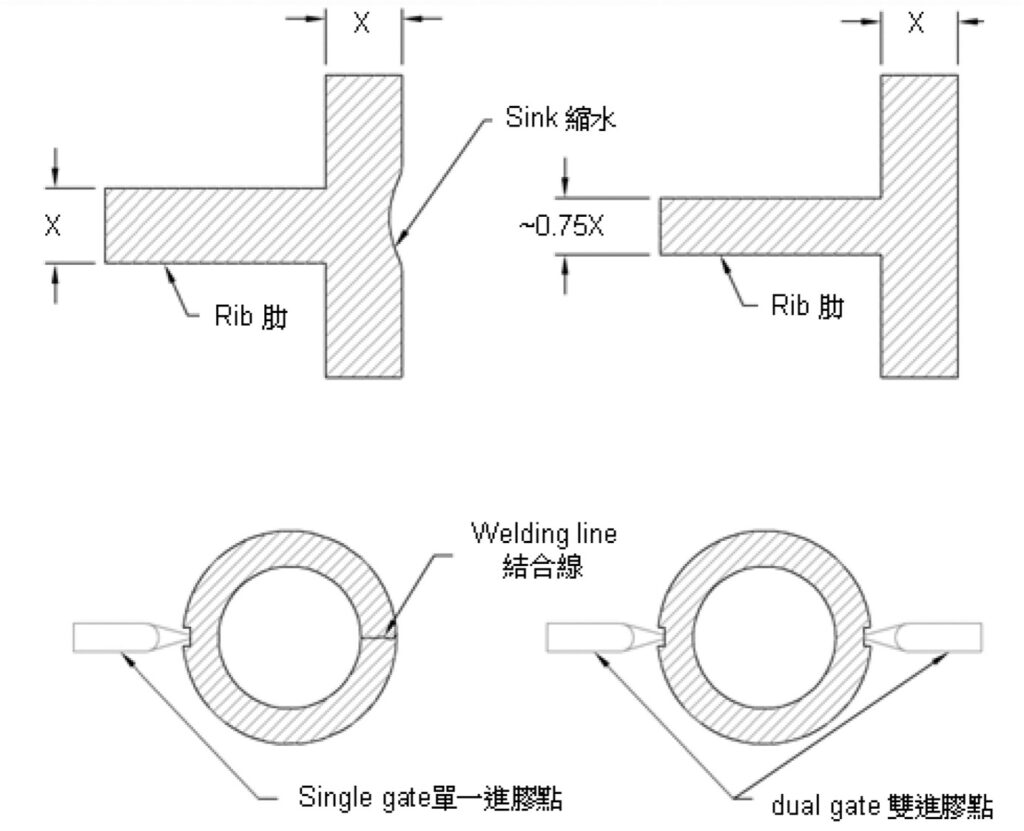

與塑膠射出零件相同,MIM 零件也可能發生收縮與流痕,這是因為零件與模具設計不當。收縮(零件表面發生物理性的凹陷)經常發生在厚度多的地方,圖14顯示收縮如果發生在長出的肋厚度與牆(指的是構成外觀面的牆)厚度相同的設計,應該要調整肋的厚度略小於牆的厚度。調整肋肉厚是有助於避免縮水發生在外觀面或必要的結構面,通常抓75% 的壁厚來作為肋的厚度。如果是一個空心柱的設計放在殼體的內部,空心柱的根部必須執行清角的動作以防止殼體外觀面的收縮。

刀痕又稱結合線(中文系統慣稱),由於模穴的結構阻擋,導致兩股熔融材料行經較長路徑匯合,在行到匯流點前部份材料已經有凝固的現象,造成結合線。

圖14(下方左圖形)顯示一個MIM 零件以單一進膠點造成典型的結合線,由於中心銷阻擋導致材料形成兩股行經長距離後匯流,明顯的結合線就會出現在進膠點的對側。如圖14(下方右圖形)增加一個進膠點可以縮短膠料的行程長度,也就不容易產生冷料與結合線。理論上應該要忽略不影響功能的結合線,但要注意如果MIM 零件是用在惡劣條件下承受反覆應力或熱循環的功能件,結合線當然是不能被允許的。正常來說,可被接受的結合線應該是介於0.01~0.1mm 寬度的範圍,看起來像有一條線的樣子。

結語

由於篇幅有限,關於MIM 產品的設計觀念與需注意的事項仍有部分未能介紹。這些內容,我們將在下期顧問專欄的「MIM 產品的設計觀念(下篇)」中與各位讀者進行分享。■

圖5:使用突出的進膠點以便除去膠口後拋光

圖6:把側進膠改成薄模式全面進膠的好處

參考文獻

[1].主要文件來自該網站( 公司已經被併購) /Major document from www.kinetics.com, (2009)

[2].部分圖形來自日本微金屬注射成型公司 /Micro MIM Japan, Website: https://micro-mim.eu, (2019), Some figure and picturefrom this company website.

[3].英國國際粉末注射成型雜誌 /Powder Injection MouldingI n t e r n a t i o n a l m a g a z i n e i s p u b l i s h e d b y I n o v a rCommunications Ltd, based in Shrewsbury, UK.

圖7:外部與內部倒鉤的設計

圖7:外部與內部倒鉤的設計

圖8:一個以塑膠注射的「消失砂芯」的設計讓MIM 喂料包覆在外形成零件生坯,經過脫脂燒結後形成一件中空特徵的MIM 零件

圖9:MIM 製作金屬微型倒鈎的陣列柱體(柱體高度為500μm)。塑膠板在燒結後會消失,留下微型柱陣列

圖10:MIM 外部螺牙的設計

圖11:MIM 零件加肋與幅

圖12:零件加肋與幅

圖12:零件加肋與幅

圖13:MIM 零件可以製作的特殊圖案與文字

圖14:縮水與結合線