■型創科技 / 羅子洪& 邵夢林

序言

近年來在工業4.0 的倡議下,智慧製造與智慧設計,是建立複製產品開發成功模式的必要因素。已有許多企業認識到整合設計與生產製程各環節技術能量的重要性,也開始著手在企業內部進行各單位的人員訓練與技術提高,希望員工同時具備模具設計能力、CAE模流分析能力與現場調機能力的全方位技能優質工程師。同時我們也看到有了許多指標性企業成功案例與實質效益。而本文要介紹的是電子外殼案例在CAD與CAE 融合下,使用T-Mold 快速完成設計,並整合CAE 分析優化設計,從而改善冷卻系統優化翹曲的目的。

智慧模具設計

產品說明

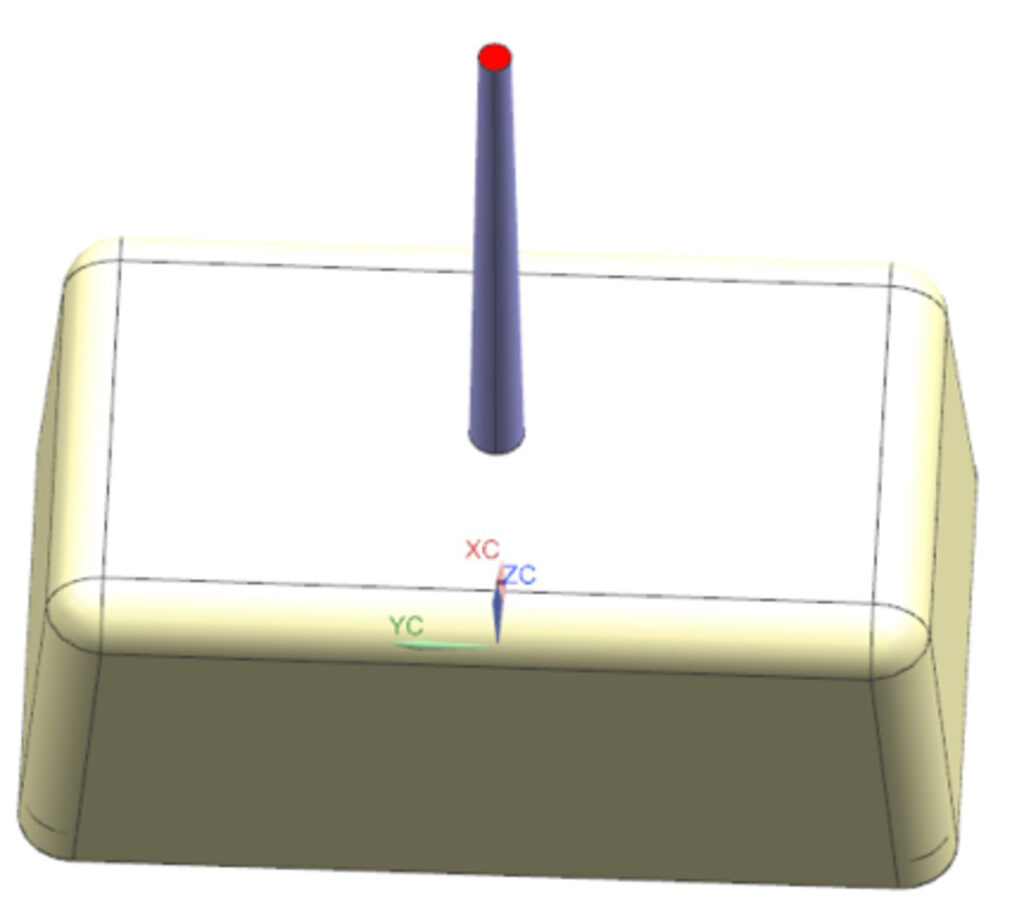

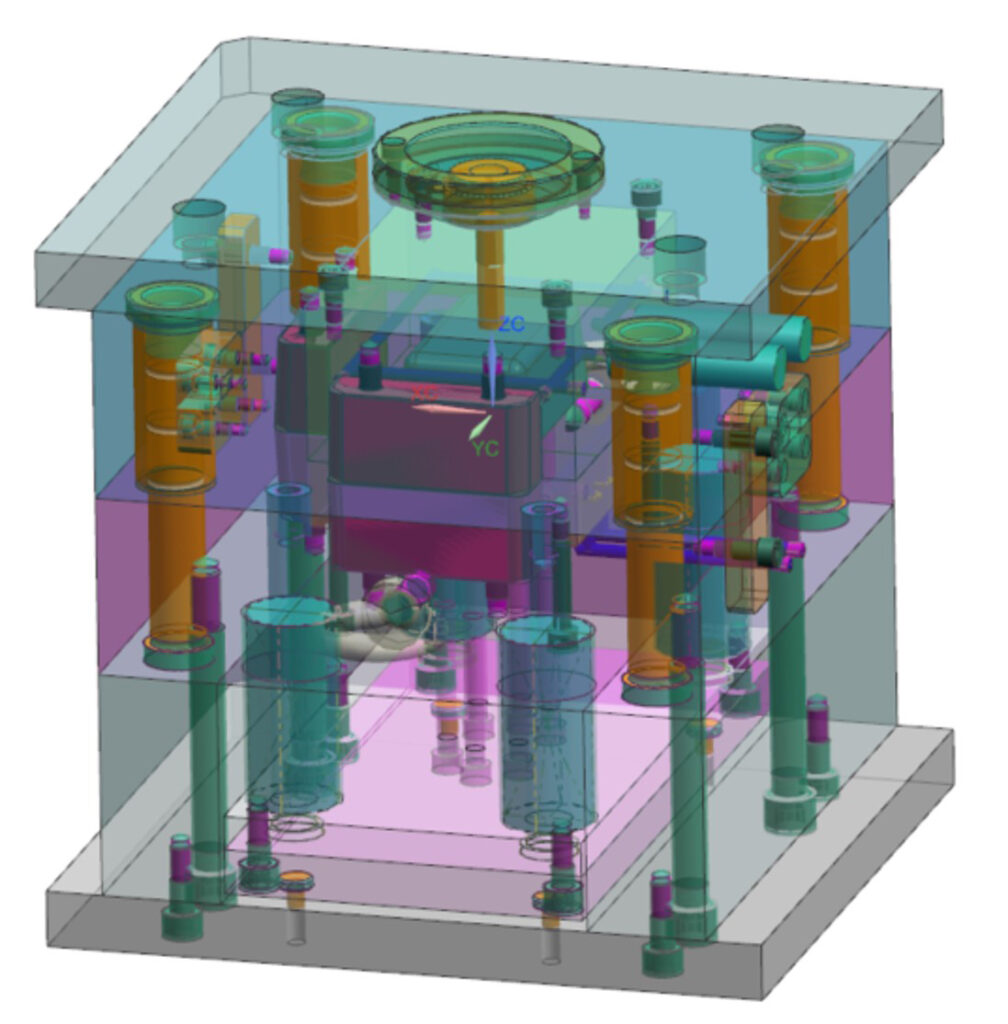

此案例為電子外殼(如文章首圖所示),其產品外型尺寸為60.18mm*100.38mm*39.50mm, 料號為M2019,並以ABS 塑料為材料。其模具與機臺相關資訊如下:

• 開模穴數:1*1

• 模仁材質:NAK80

• 滑塊/ 斜頂材質:718H

• 參考縮水率:1.005

• 模具形式:大水口模具

• 機臺噸位:T150N

模具結構設計

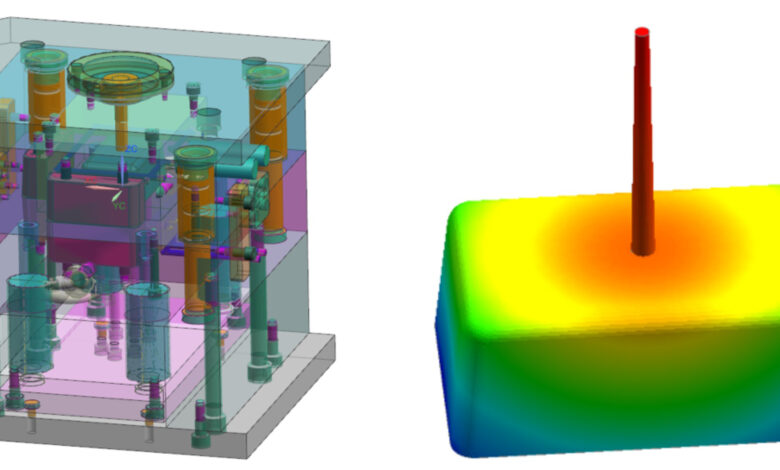

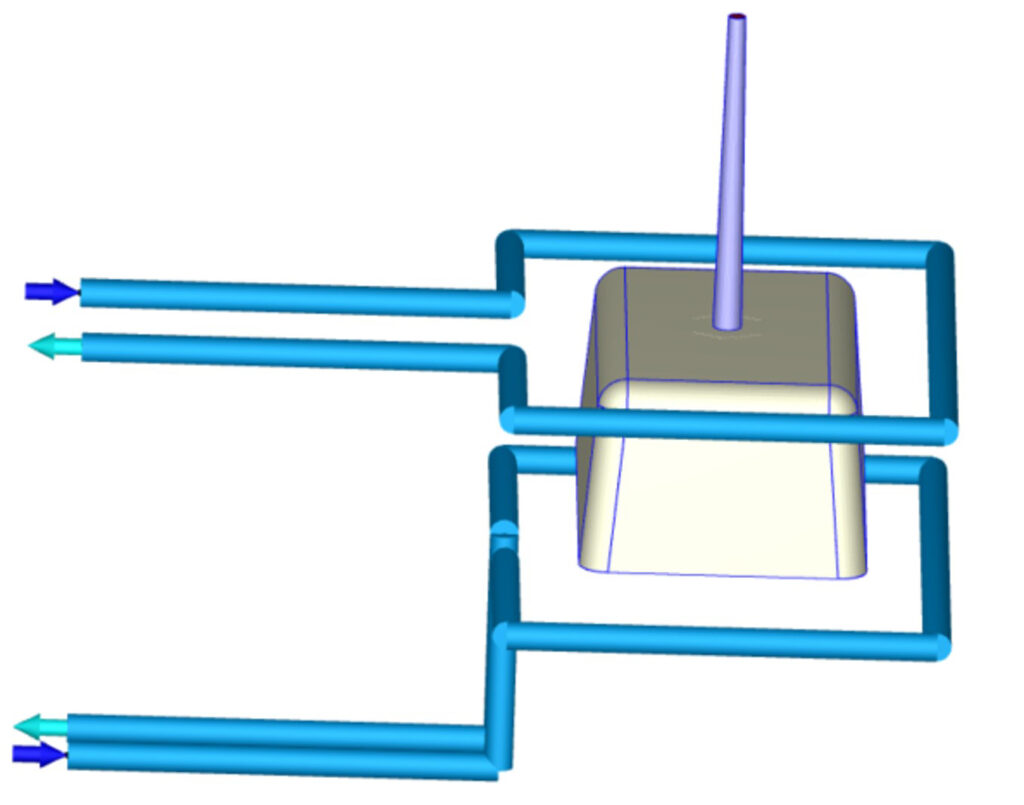

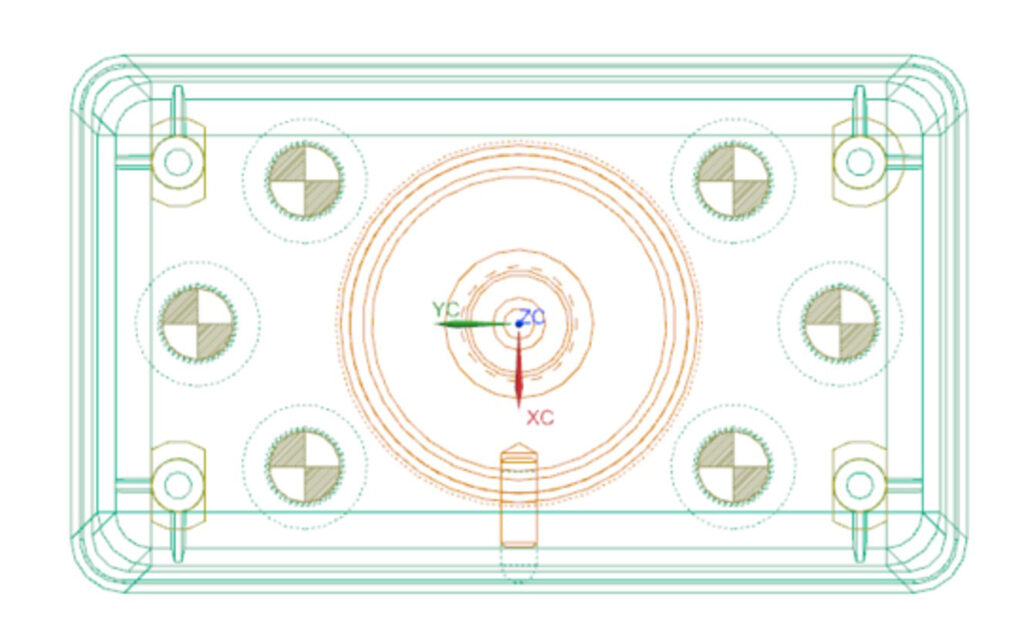

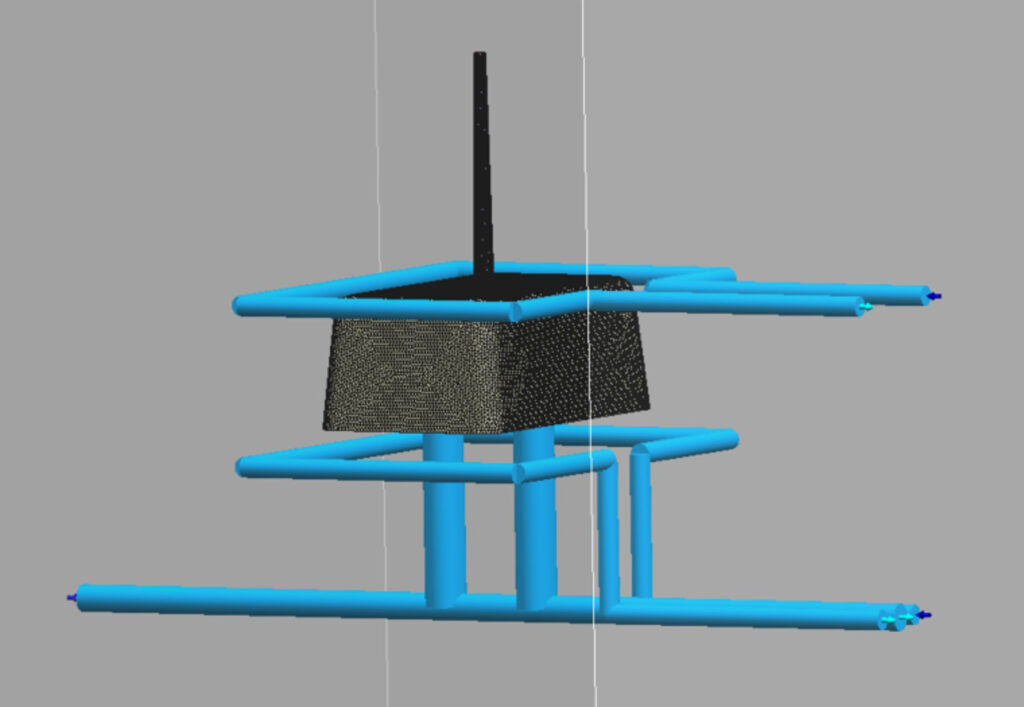

採用直接進澆,澆口大小3.5mm,水路直徑6mm。圓頂針均勻排布,採用D8mm;進膠系統和冷卻系統進出水位置後續通過模流分析驗證(如圖1、圖2、圖3)

在NX 內使用T-Mold 軟體進行的智慧模具設計。T-Mold 軟體是基於裝配體的半參數(膠位有/ 無參,模架有參)全3D 模具設計自動化解決方案。其優點在於可實現設計變更自動化,相關部件自動更新,設計風格統一,設計尺寸標準化,設計流程軟體化,設計品質不再因人而異。

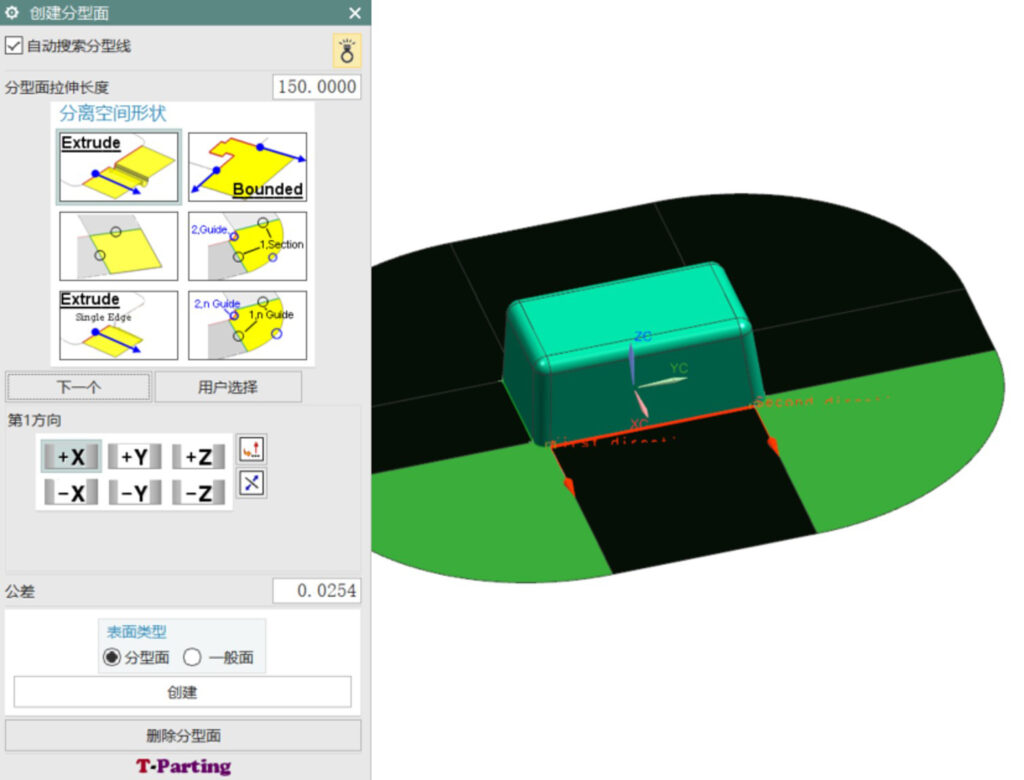

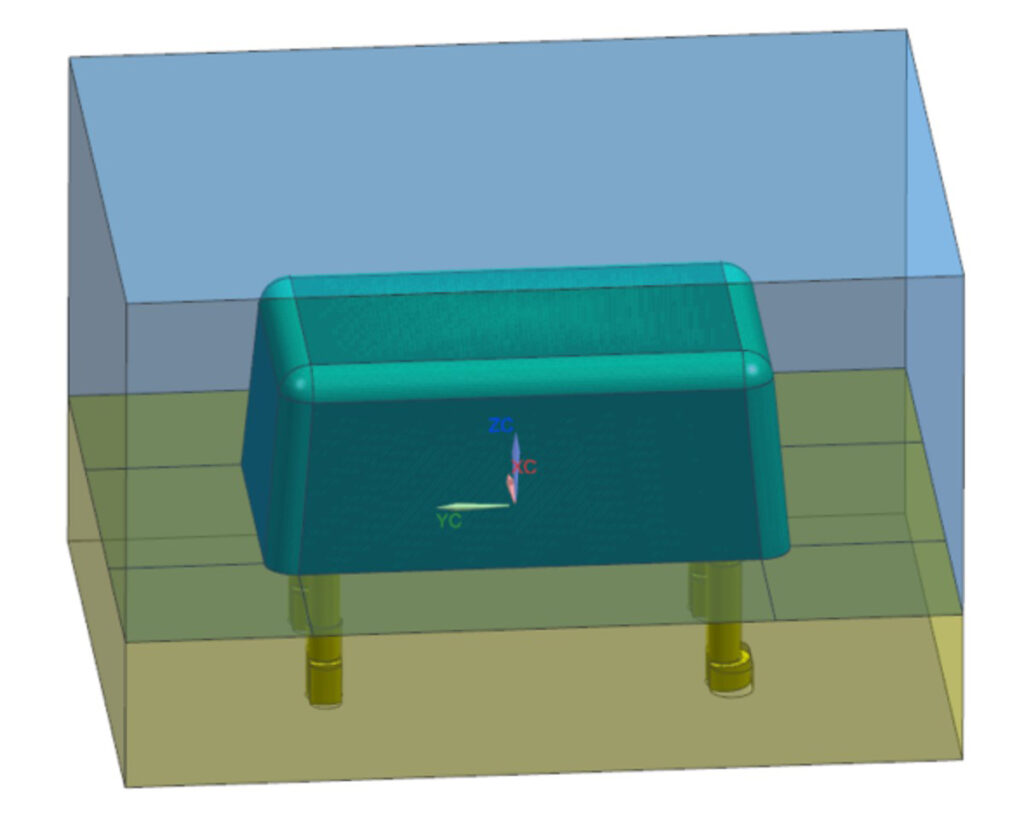

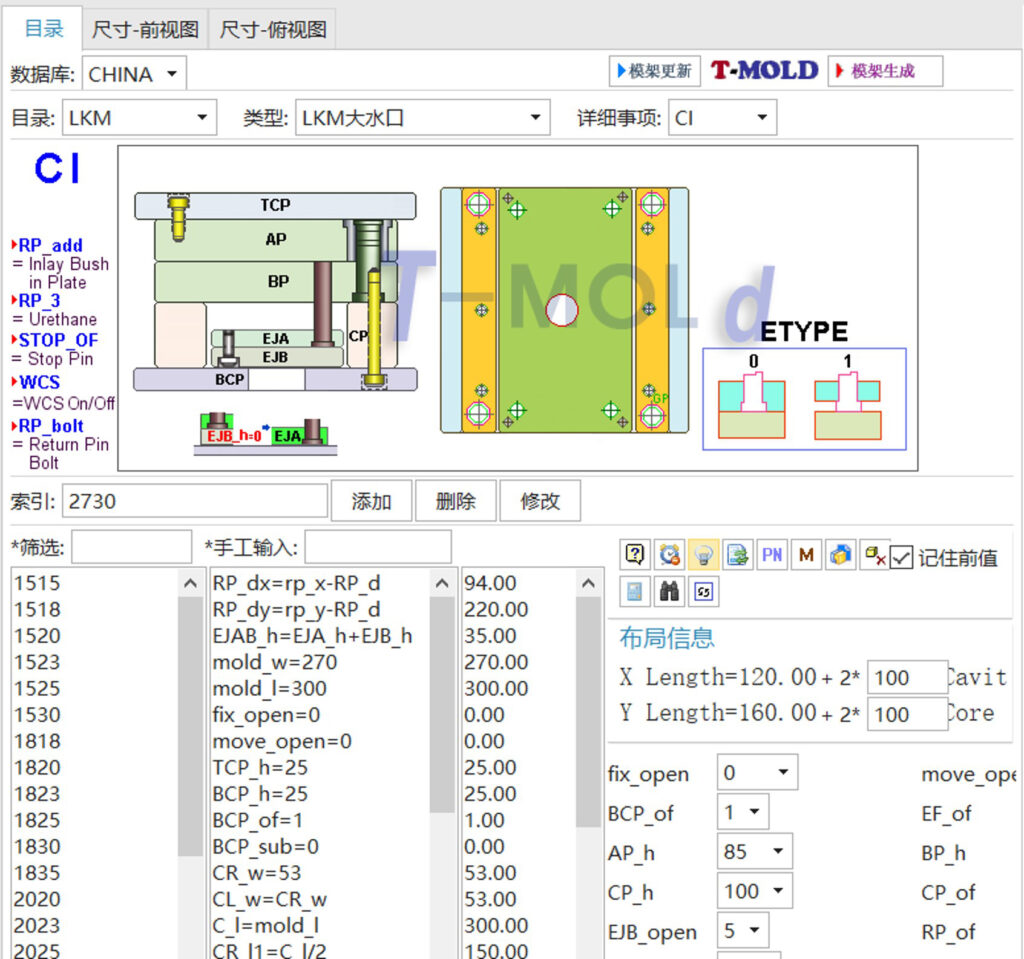

在對產品進行中心定位後,可利用T-Mold 進行出模分析,根據分析結果自動析出分模線,根據產品外觀表面特徵及分模線位置向四周自動產生分模面(如圖4)。析出前後模面後,自動生成前後模仁及其他膠位實體(如圖5)。可根據模仁體積的大小,在標準模架庫內自動檢索適合產品大小的標準模架(如圖6)。可更改式的加載建立模架。

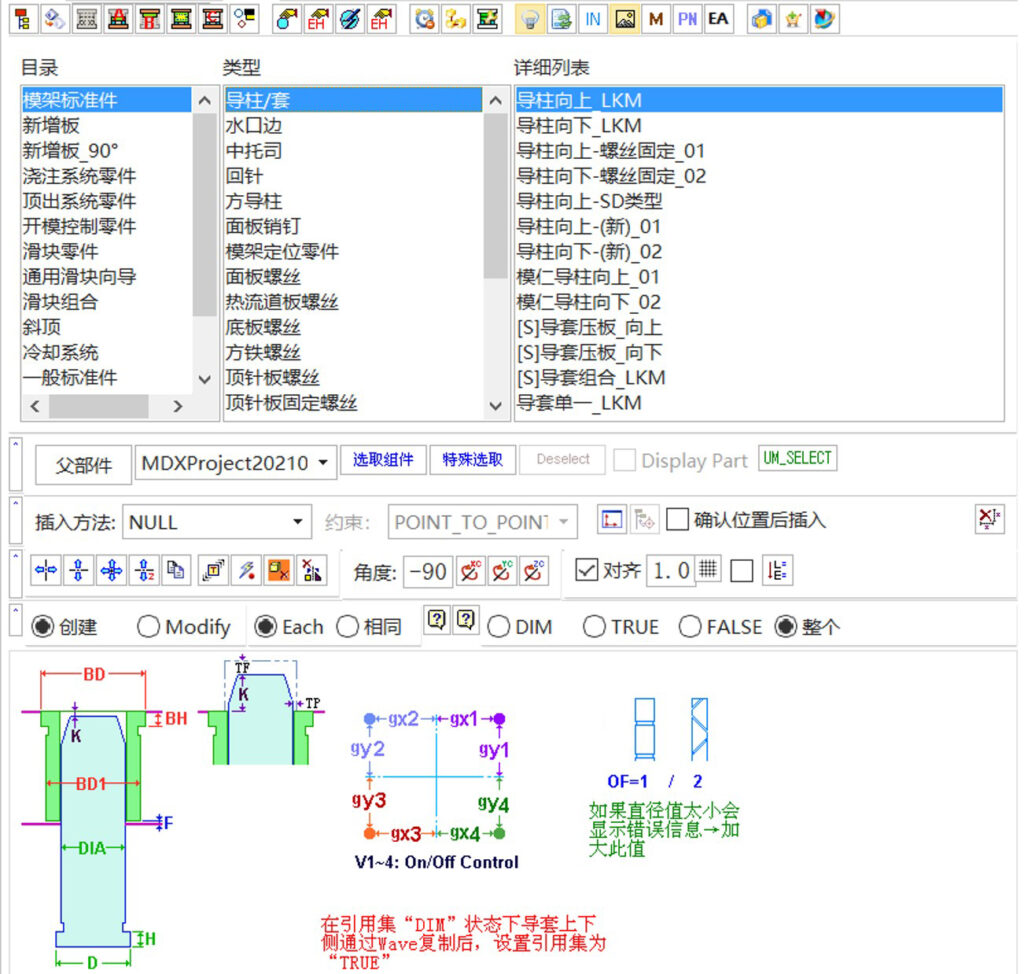

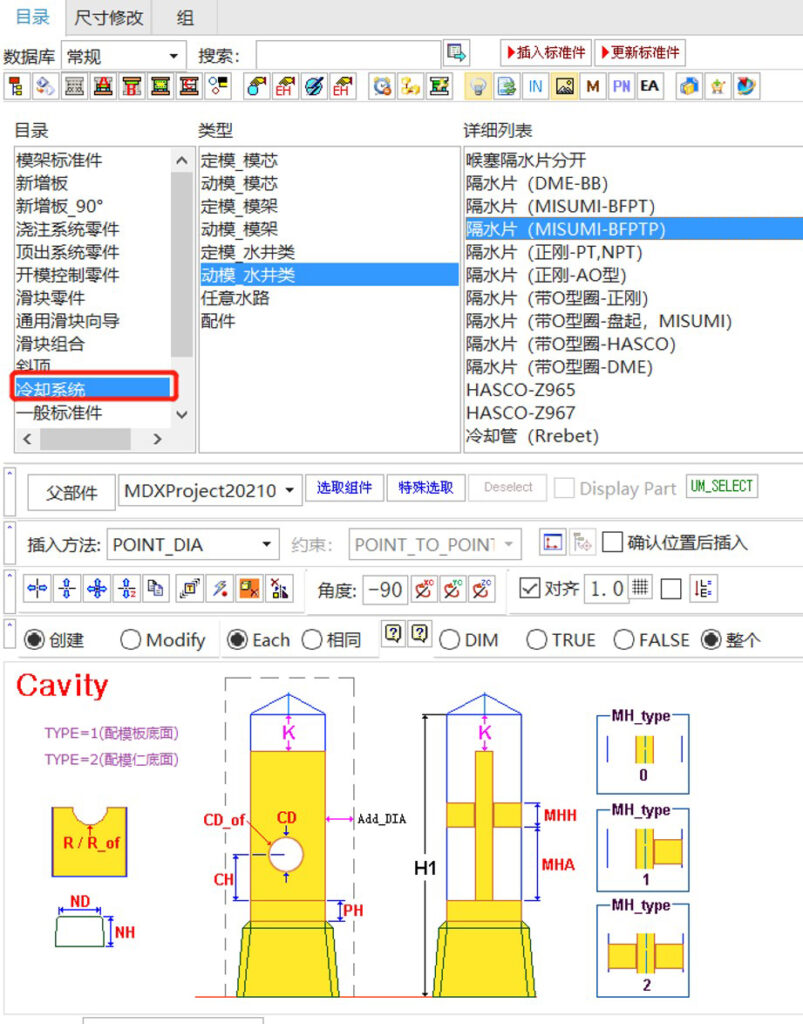

在標準件庫內選擇加載合適的模架標準件、開模系統、滑塊及斜頂標準件、冷卻系統標準件、不同部位螺絲標準件(如圖7)。在T-Mold 標準件系統內可以實現裝配樣式的加載,使設計流程標準化、知識化,讓每位工程師的設計流程和品質趨於一致。根據可視化、參數化模架庫便利地加載更改模架。也可以根據不同環境,配置裝配樹文件模板,把經常使用的模架及標準件直接建立裝配樹文件模板,使用時可快速實現加載,避免重複性動作。(如圖8)

下面以實際的殼體產品為例,介紹運用設計軟體進行一鍵CAE 整合。模流分析預測成型週期是否過長問題,預測變形量值是否達到公差範圍內。在設計軟體中進行虛擬模擬,快速進行修改驗證。

圖1:產品圖 圖2:水路排布

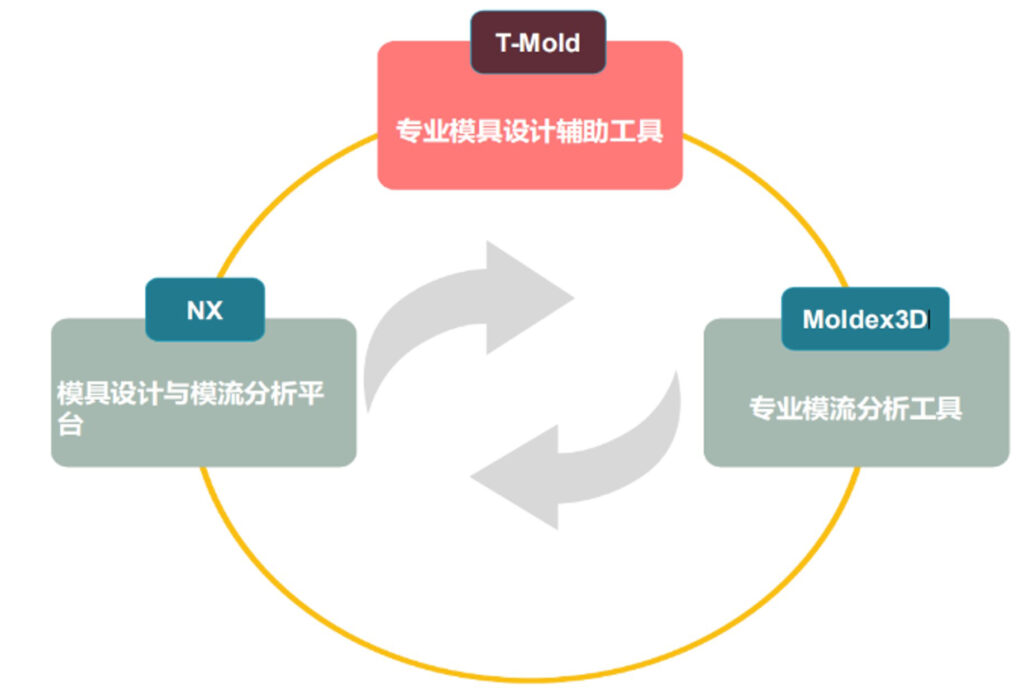

智慧設計與CAE 整合

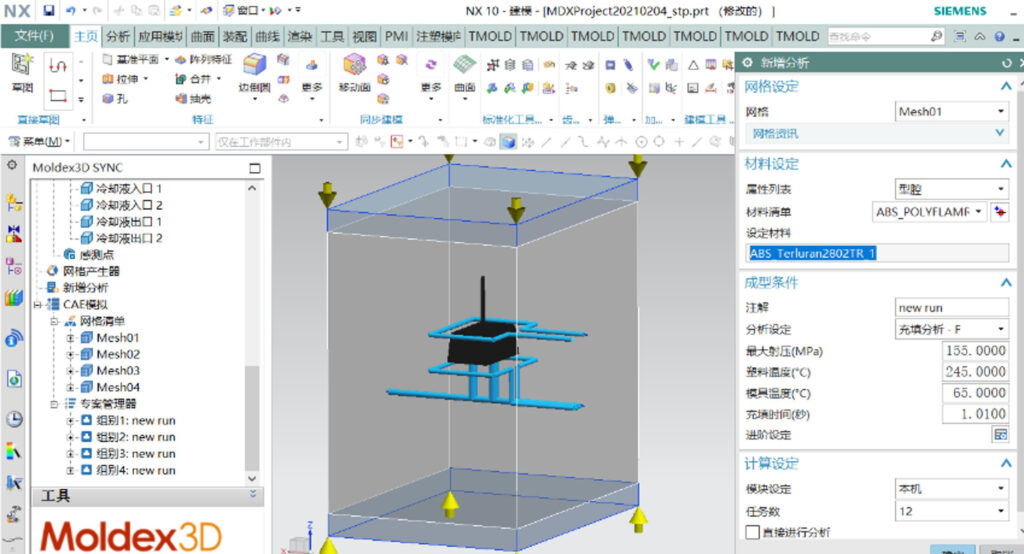

在模具結構設計完成之後,使用Moldex3D SYNC,可在NX 界面進行模流分析,完整結合CAD-CAE 工作流程,如圖9、圖10。根據CAD 導入CAE 的規則進行劃分(屬性規則和圖層規則),自動判別塑件、流道等屬性。只要指定進澆口就可以快速做完整分析,不需設定水路與模座,冷卻結果是針對產品本身的溫度分布而非模座、水路的溫度與冷卻效率。其中冷卻相關參數設定條列如下:

• 模具溫度(℃ ):公模90℃;母模70℃

• 冷卻時間(s):13 s

• 冷卻液:水

• 頂出溫度(℃ ):114℃

結果說明

流動結果

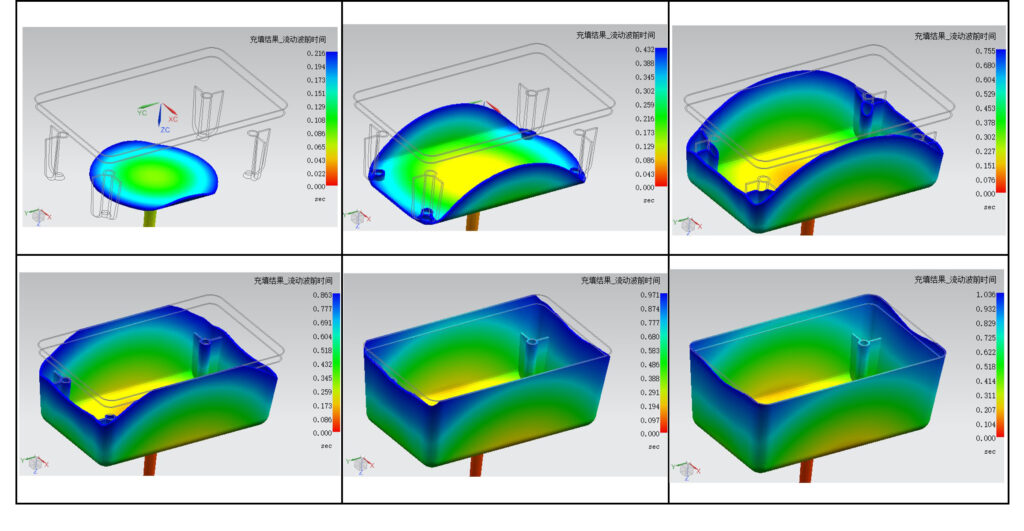

在NX 內利用CAE 模塊快速對設計進行驗證,可觀測到在流動過程中是否有流動遲滯短射現象、以及可能出現的縫合線包封位置。流動波前短射分析結果如圖11 所示。

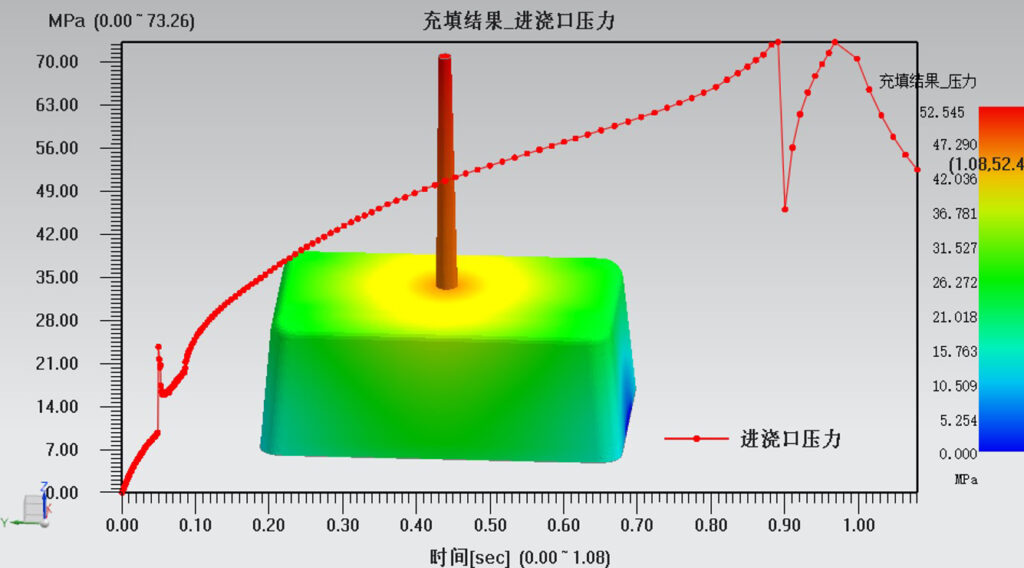

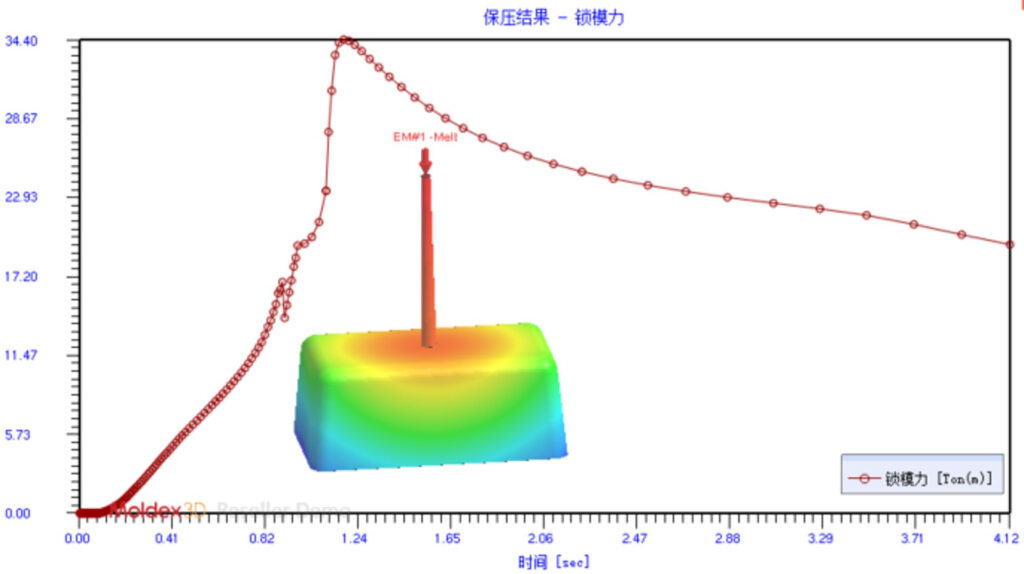

查看分析結果,進澆口壓力約70MPa,鎖模力大小約為34.4Ton。根據選擇機臺大小看鎖模力圖12 和壓力圖13 可作為現場成型的參考條件。借助模擬分析流動波前、壓力、鎖模力等綜合分析,提前預測成型問題。

圖3:頂針排布 圖4:分模面的建立

冷卻結果與改善

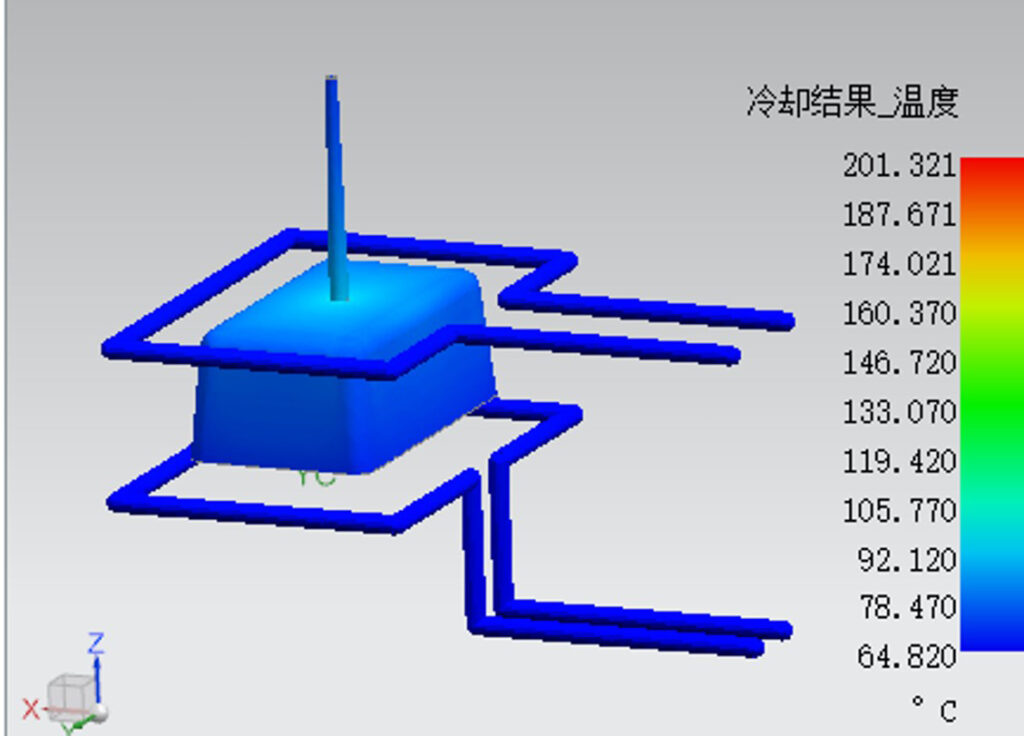

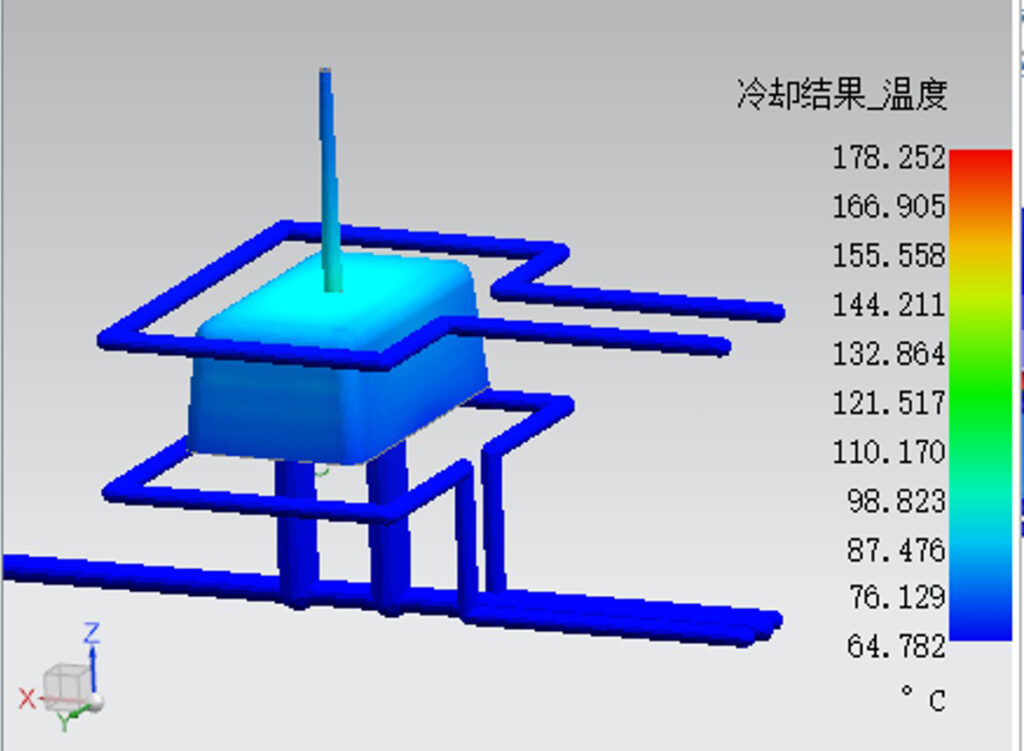

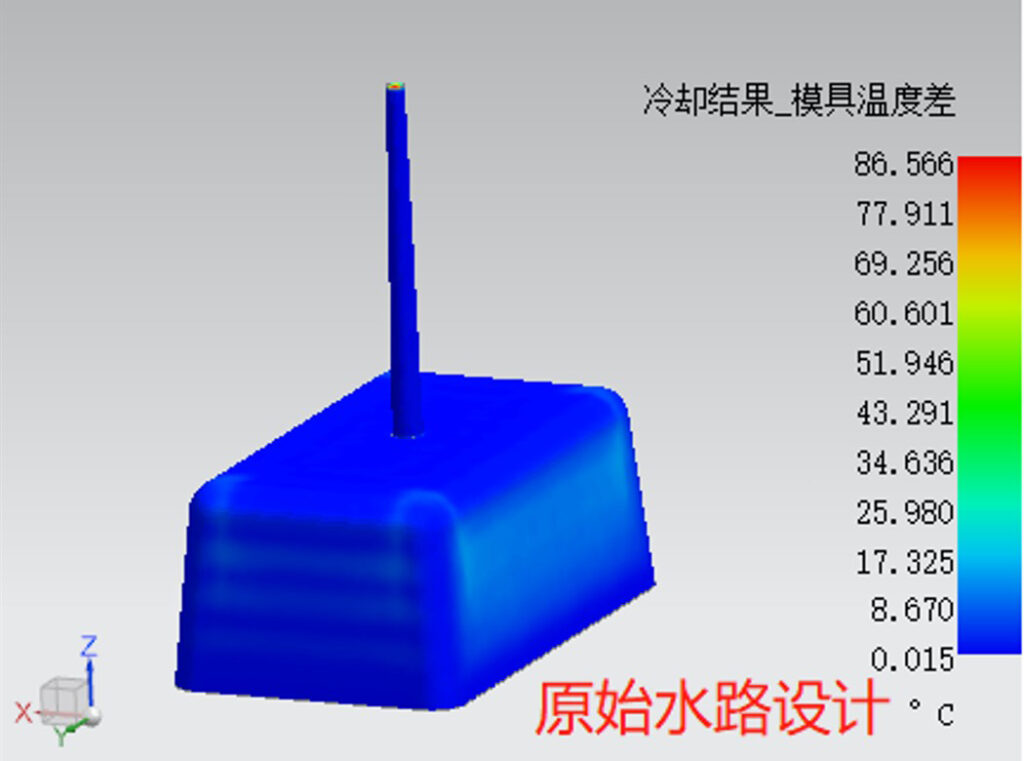

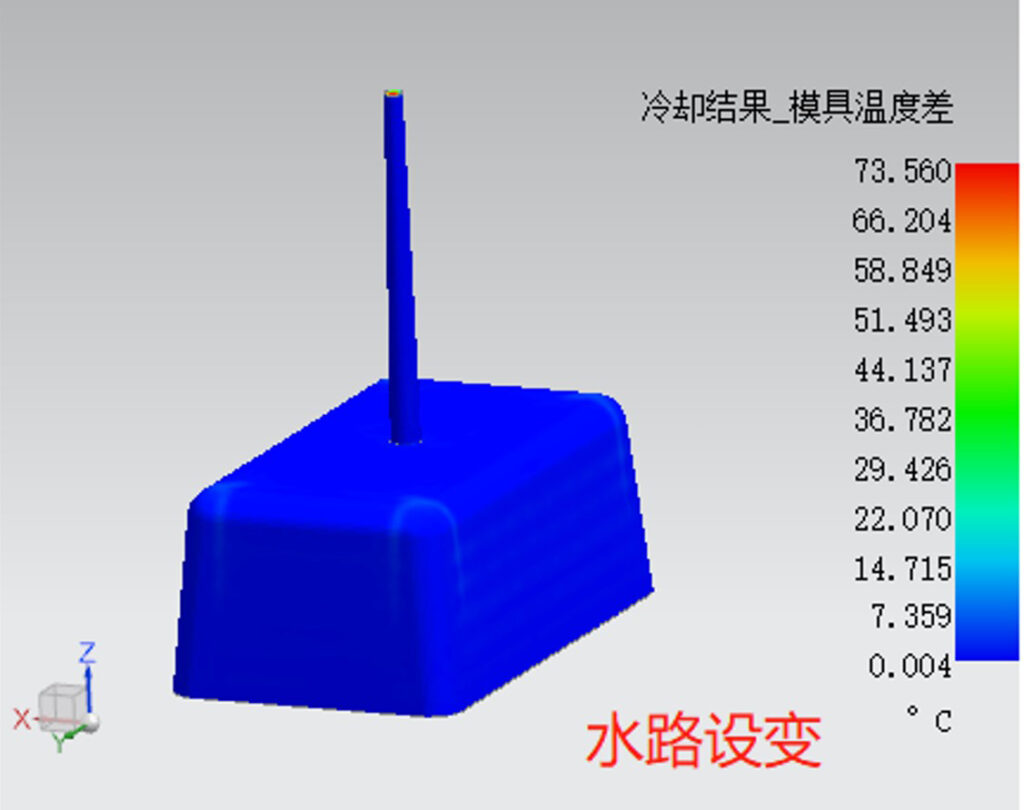

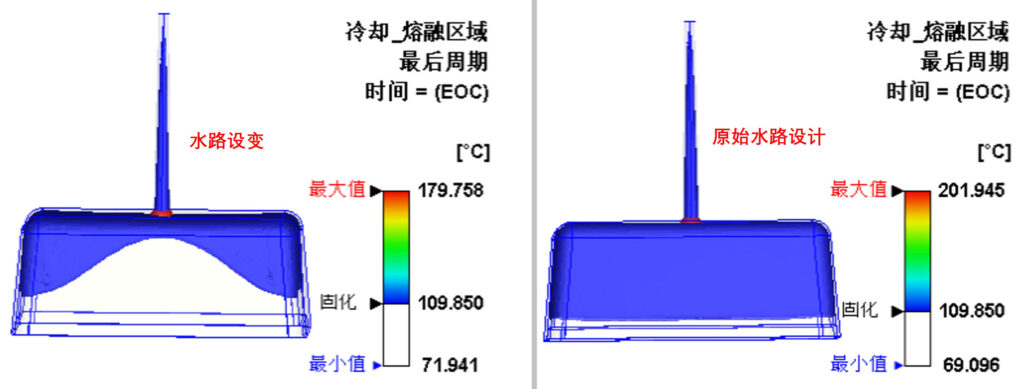

在此方案設計下,在NX 內一鍵分析產品可能存在的成型缺陷問題。通過修改水路設計增設水井,改善產品冷卻時間。圖2 為原始水路設計,水路離產品表面25~35mm,冷卻水管單一;在不切換NX 軟體前提下直接在NX 環境內切換屬性,直接使用T-Mold 標準庫找到合適的水路標準件,進行修改,如圖14。改善後的水路增設冷卻水井,加强冷卻效果,如圖15。並再次進行CAE 設計驗證。冷卻結束的溫度改善後最高溫度從201.3℃降至178.2℃,如圖16。模穴溫度則從由92.6℃降至85.1℃,如圖17。顯示水路的改善能有效降低模穴內溫度。如果從產品固化層厚度比例來看,如圖18,固化層從原本最低35% 上升到63%,明顯减少了許多熔融區域。

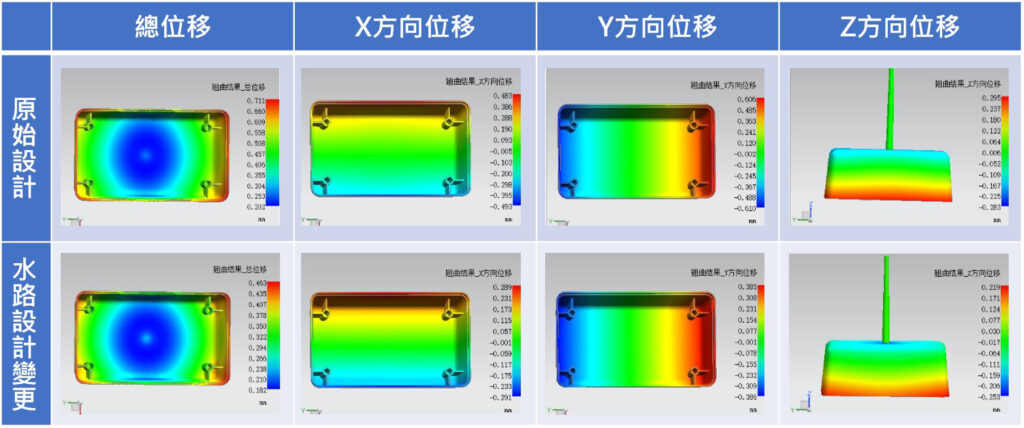

翹曲結果與改善

圖19 為原始設計與設計變更後的翹曲在X、Y、Z、總方向的位移對比,在X、Y、Z、三個方向看,產品表現為向內收縮,平面微向上翹,產品翹曲結果的總位移改善後最高數值從0.71mm 降至0.46mm,產品在設計變更後翹曲變形量改善約為35%,分析結果產品翹曲在公差內,滿足了變形要求。■

圖5:生成模仁 圖6:T-Mold 模架庫

圖7:加載標準件 圖8:總裝配圖

圖9:無縫整合 圖10:本機或雲端分析

圖11:流動波前短射圖

圖12、13:進膠口壓力圖、鎖模力圖

圖14:水路設計變更

圖15:水路標準件

圖16:冷卻結果─溫度分布

圖17:冷卻結果─模具溫度差

圖18:冷卻結果—熔融區域

圖19:原始設計與水路設計變更翹曲位移對比