■思瑞測量

前言

蘇州城時實業是塑膠模具及相關射出產品製作、銷售及跟踪的綜合性實業集團公司。公司實力雄厚,以日本的模具技術為依托,擁有多年的模具製作經驗,可以製造出符合當今模具理念且最適合客戶要求之最優化的模具及射出產品。為了保持在行業中的競爭力,城時不斷地迭代自己的生產工藝和品質控制能力,早在2007 年便引入當時先進的檢測方案三坐標測量儀來助力模具的品質提升,不僅如此,使用三坐標測得電極的實際數據補償到火花機還可以有效的縮短模具的開發周期。

CMM 單機檢測方案採用的是各個模組獨立運行,人工實現數據互通的方式。在這個體系中,電極在CNC加工完成後由加工人員送至檢測室,檢測室人員根據電極的3D 模型編寫檢測程序,出具加測報告。再將檢測報告隨電極一起送至火花放電工序,火花機的操作人員根據三坐標檢測報告進行放電補償,最終得到的模具再放回三坐標進行檢測。此方案可以準確得到放電補償,但是過程中人的參與程度較高,對操作人員的技術要求較高,且一旦出現品質異常,其溯源難度較大。

導入自動化系統,實現高效生產

隨著全球工業化的不斷發展,人們日益增長的消費需求和科技的不斷進步,模具行業的發展進入了一個多樣性、短周期、需求大的發展階段。「城時」的高層很快發現當前的質檢和加工節奏已經跟不上時代的發展,在這種背景之下城時再一次找到合作夥伴「思瑞測量」開發了一條集電極加工、電極檢測、模具放電一條龍的自動化系統。下面我們針對檢測模塊進行一個詳細介紹。

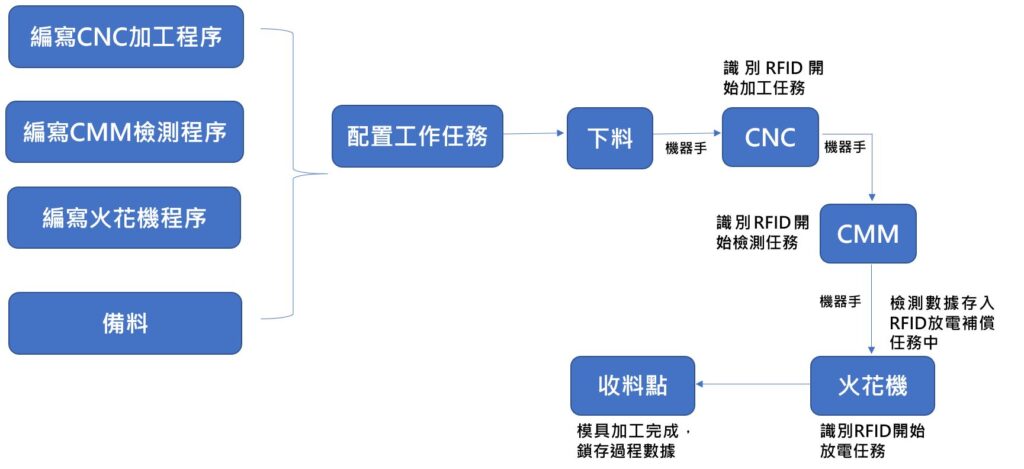

引入自動化系統後,「城時」工廠實現了無人化的運作。這個自動化系統給每一個電極配備了RFID 芯片,從下料開始,CNC 就可以根據芯片存儲的數據自動調取加工程序,完成加工後,系統會自動分配任務由機器手將該電極送至三坐標檢測工位,其工作流程如圖1 所示。

圖1:本文自動化系統的工作流程

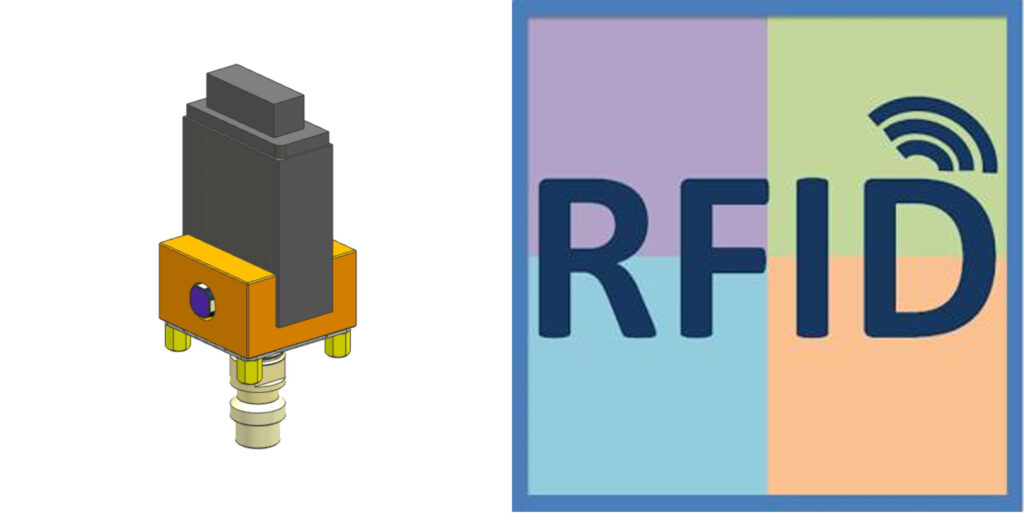

無線射頻識別技術(RFID)

RFID 通過無線電波不接觸快速信息交換和存儲技術,通過無線通信結合數據訪問技術,然後連接數據庫系統,加以實現非接觸式的雙向通信,從而達到了識別的目的,用於數據交換,串聯起一個極其複雜的系統。在電極的自動化生產和檢測系統中,管理員可以通過人機界面對每一個托盤的RFID 芯片進行加工和檢測任務所需要的程序文件進行配置,以便後續在使用的過程中各工站直接讀取調用。

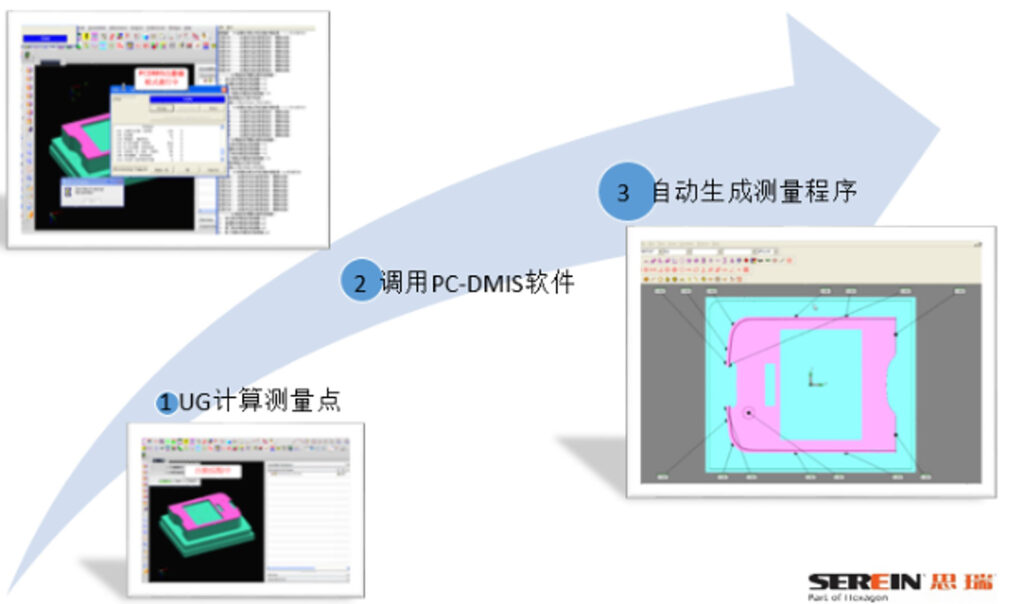

CMM 自動編程

• 基於NX 的CMM 檢測打點編程工具,可通過電極特徵識別進行自動推薦檢測點;

• 基於檢測點的系統推薦基礎,實現手動添加或删除以及編輯檢測點的功能;

• 檢測測針1:1 模型尺寸建立,檢測測針干涉自動偵測,並自動删除干涉點;

• 系統後臺自動匹配測針類型和測針檢測旋轉角度;

• 電極檢測公差用戶可調整設置,實現單獨檢測點的逼近、回退距離等參數的調整;

• 電極檢測點路徑最短優化,提升現場檢測速度;

• 電極檢測點系統的自動仿真模擬,進而驗證部署的檢測點的合理性;

• 系統自動創建電極CMM 檢測任務。

改善效果

相比之前的系統,該系統更加智慧、更加高效,工作效能相較之前提升了3 倍以上。所有的搬運工作變為機器手操作,有效的節約了人力,數據的傳遞使用統一的數據庫進行調度時效高,且數據可靠。全過程除了上下料幾乎不需要人工參與,有效的解决了人員操作失誤引起的品質問題。■

圖2:配置RFID 芯片的電極治具

圖3:通過UG 二次開發,軟體自動生成測量程序