■龍成塑膠 / 林義閔 工程師

前言

影響塑膠產品品質穩定的五大因素,分別為「產品設計、原料種類、模具結構、機械設備以及成型參數」,本文將在此針對「成型參數」做進一步的探討。「產品設計、原料種類、模具結構、機械設備」這四個面向,大多是可以具體且量化比較的,對於品質的好壞也佔了八成以上的影響程度。而「成型參數」則是與上述四個面向息息相關,藉由各項參數的調整才能轉化為最終的成品。但由於交互作用後的變數太多,因此不容易單就「成型參數」的好壞做評論,但「成型參數」若調整的好,除了能控制品質的精度與重現性,更重要的是可以延長模具與機臺的使用壽命。

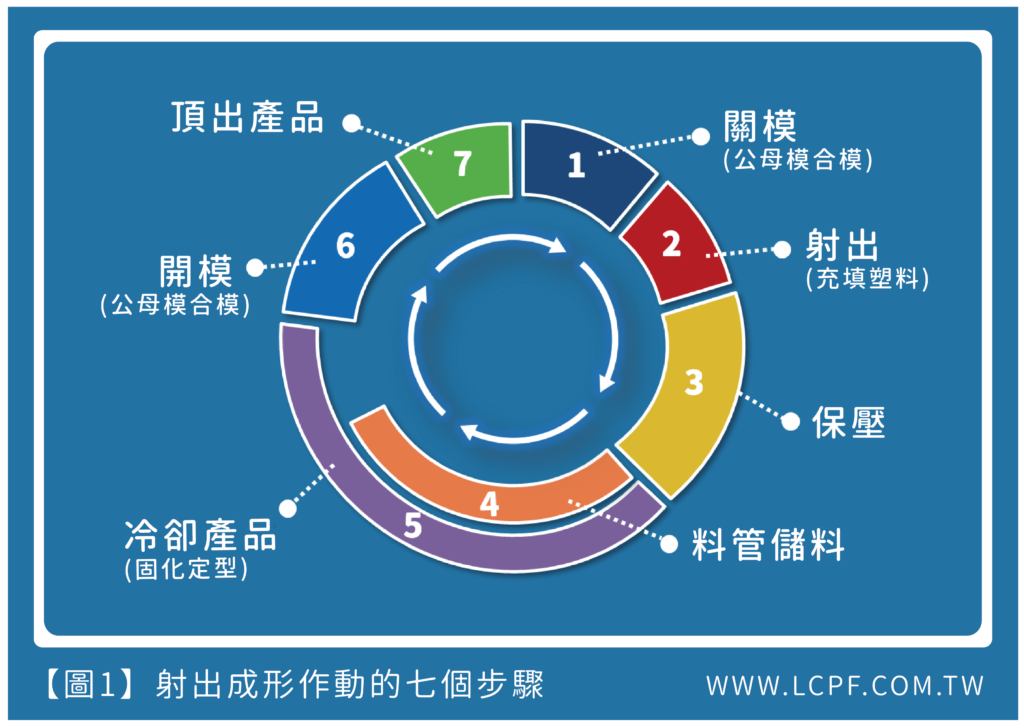

塑膠射出成型的作動順序可概分為以下七個作動,持續循環的過程:❶關模(公母模合模)、❷射出(充填塑料)、❸保壓(壓縮原料與保持)、❹料管儲料(塑化下一模的原料量)、❺冷卻(產品固化及定

型)、❻開模(公模與母模分開)、❼頂出(讓產品脫離模具)。如圖1 所示。而這七個作動所延伸出來的參數調整,可以分為「溫度、壓力、速度、行程、時間」五大區塊,而每個區塊都有其不同的設定重點。

溫度設定

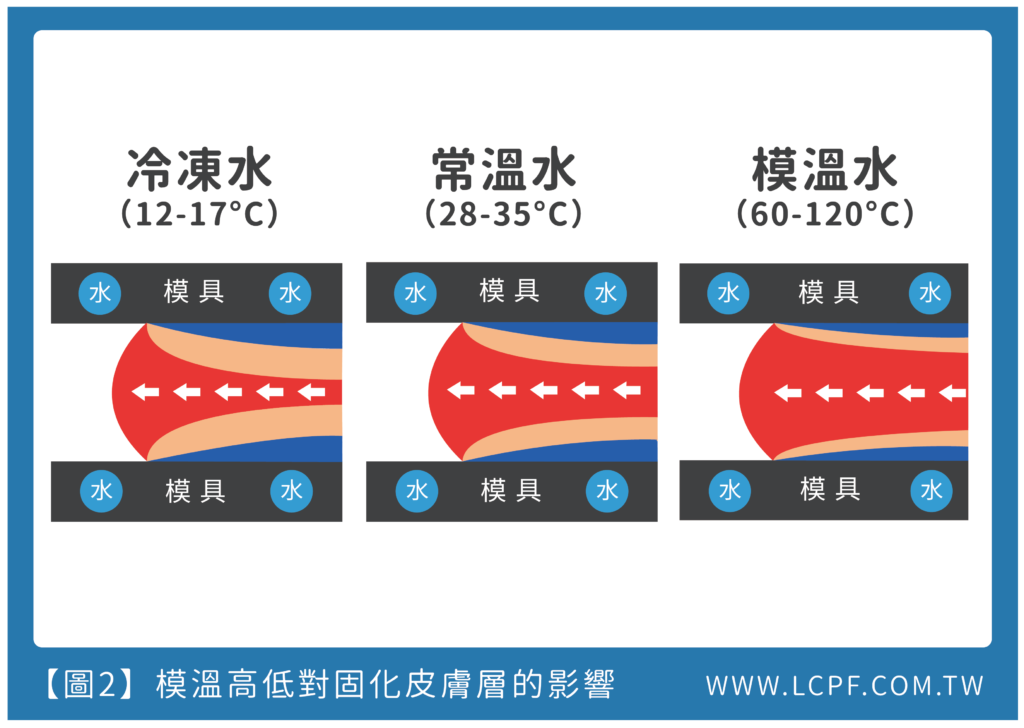

與溫度有關的設定可分為:「乾燥溫度」、「料管溫度」、「模具溫度」、「環境溫度」。當塑膠粒子中有殘留水氣,在生產時將會影響產品的外觀,甚至影響結構強度與尺寸穩定性,因此根據不同的原料種類會有不同的「乾燥溫度」設定。在原料烘乾後,料管會對原料進行加熱熔融,不同的原料種類也會有不同的「料管溫度」範圍,熱敏感度越高的原料,其可加工溫度範圍就越狹窄。原料熔融後,充填進入模具時,由於模具表面的溫度相對於料管溫度低很多,因此「模具溫度」對於皮膚層建立的快慢(如圖2 所示),以及模具表面的轉寫性,會有直接的影響。普遍來說,熱模比冷模所呈現出的品質會較好,但生產成本也會增加。而「環境溫度」則會間接影響原料的「乾燥速度」、「常溫冷卻水溫」、以及「成品離模後的冷卻速度」。

壓力設定

與壓力有關的設定可分為:「射出壓力」、「保壓壓力」、「儲料壓力」、「鎖模壓力」。

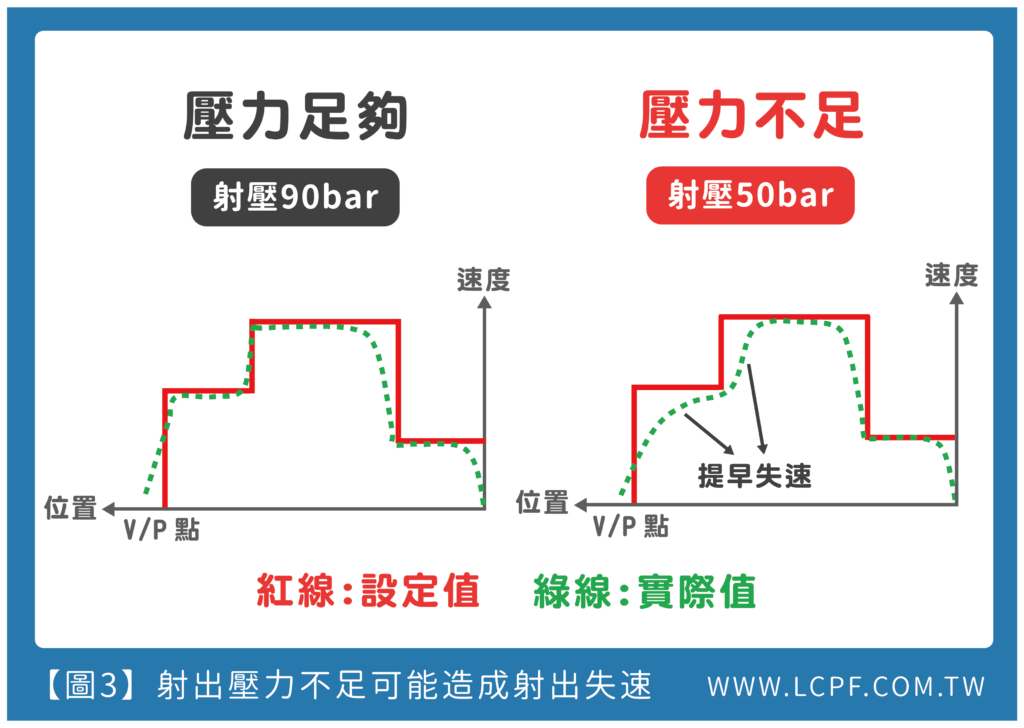

塑料在充填模腔時,會有「模腔內壓」作為抵抗,其「射出壓力」必須足夠,才能確保充填速度不會失速(如圖3 所示)。「保壓壓力」的作用則是壓縮模腔內的原料密度以控制尺寸,並讓塑料盡可能貼緊模面。此外,「保壓壓力」與「保壓時間」若設定的好,品質的穩定度會大幅提高,可說是非常重要的設定環節之一。「儲料壓力」的角色則是確保螺桿塑化原料時,能保持一定的熔融密度,而不至於過度鬆散。「鎖模壓力」則是控制公模和母模的閉合壓力,確保閉合壓力大於模腔內壓,而不至於從分模面上產生毛邊。

速度設定

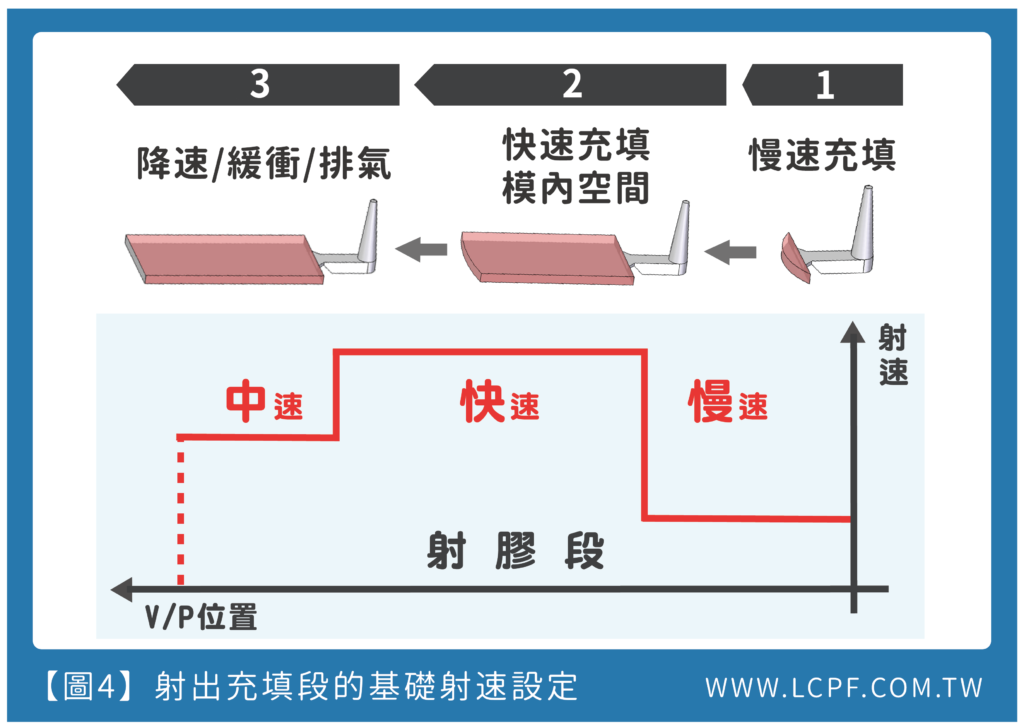

與速度有關的設定可分為:「射出速度」、「保壓速度」、「儲料速度」、「關模速度」。「射出速度」是控制產品外觀的關鍵,需要根據「澆口形式、產品結構、成品肉厚差異」等進行不同的調整與配合,大多採取「慢、快、中」的三段射速做為基礎調機方向(如圖4 所示)。保壓階段中的「保壓速度」雖然大多會失速,但隨著原料的流動性與流長比的不同,可以做適當的調整以配合保壓時間。「儲料速度」主要是讓螺桿在熔融塑料時能產生剪切熱,藉以提高塑化與混煉時也可以配合冷卻時間來設定,但過快的轉速將可能導致塑料產生輕微的熱裂解現

象。「關模速度」主要是控制模具低壓保護的時間,提供合適的警報反應時間,讓模具可以在相對安全的條件下生產。

行程設定

與行程有關的設定可分為:「射出行程」、「射出終點」、「儲料行程」、「低壓保護位置」。每一段的「射出行程」應配合流道、澆口、產品結構、肉厚等,進行適度的調整與分段,調機者必須清楚掌握每一段的射出目的是什麼,接著再進行微調。但實際上如果只用2 段射出就能控制品質,也不見得一定要拆成3 段或4 段來完成。此外,射出段和保壓段的作用不同,因此這兩段的位置分界稱為「VP 切換點」,該位置通常很接近充填時的模腔內壓高點。

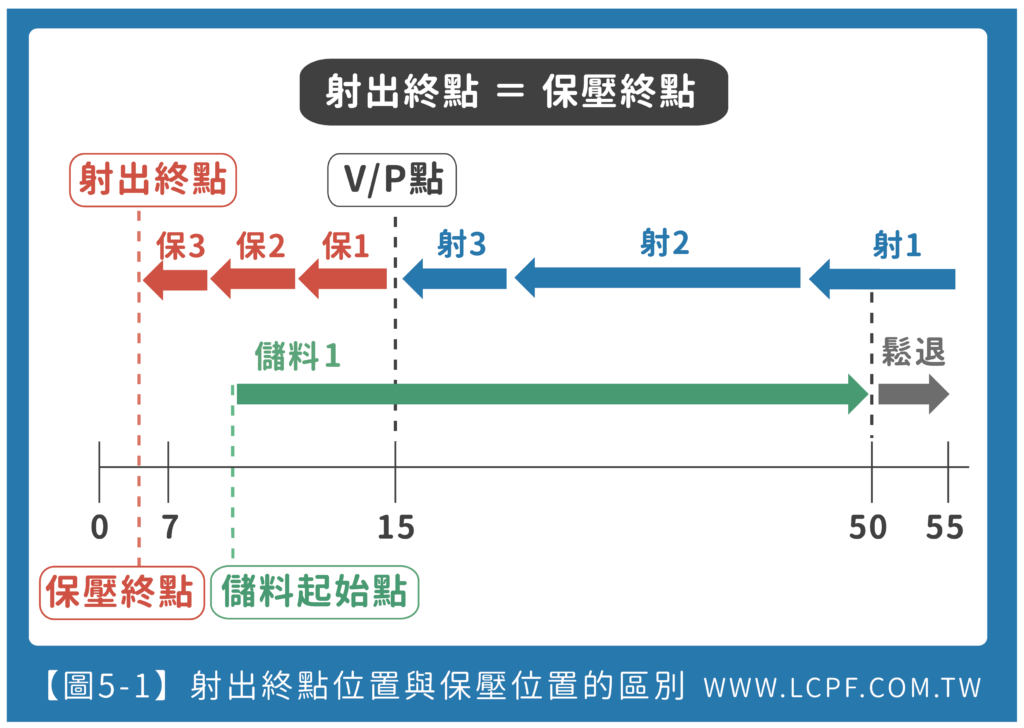

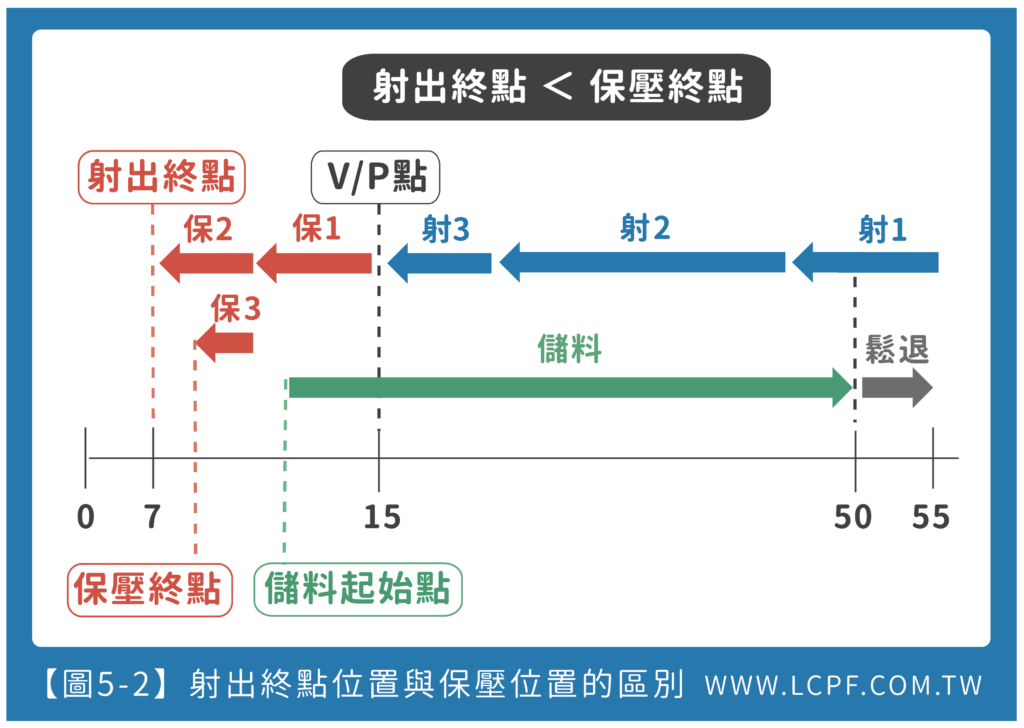

VP 位置的設定過早或過晚都不好,過早切換容易造成射壓無法充分的傳遞,過晚切換則容易造成成品毛邊或模具損傷。而「射出終點」是指射出與保壓的過程中,螺桿最前進的位置。因為保壓的作用在於控制產品尺寸與模面轉寫性,所以射出終點的位置穩定度要好,假使位置起伏不定,通常生產的品質也會不穩定。如果可以,同時針對「保壓終點」一起監控(如圖5-1 和圖5-2 所示),則會有更好的穩定性表現。「儲料行程」則是控制整模重量在料管裡的距離。「低壓保護位置」主要是設定在公母模的機械零件接觸之前,以極低壓的狀態進行合模前的緩衝,可避免因成品黏模或滑塊復位不良而造成嚴重的模具夾傷。

時間設定

與時間有關的設定可分為:「射出時間」、「保壓時間」、「儲料時間」、「冷卻時間」。一般來說,射出充填主要看的是位置行程與速度,但如果單純以位置來決定VP 點的時機,當遇到多模穴充填時,假使某一模塞穴,也可能導致其他模穴在高壓下充填過久,進而導致模具損傷或出現嚴重毛邊,因此,如果能同時限制「射出時間」,就可以作為安全機制。一旦發生塞穴情形,射出時間一結束,就會降壓到保壓階段。「保壓時間」的最大設定值,取決於澆口凝固冷卻的時間。在澆口未凝固前就結束保壓,則產品區的模腔內壓可能會讓塑料回流到流道或射嘴中,導致成品的穩定度下降。「儲料時間」則與料管的溫度、儲料時的壓力、原料的分子鏈分布情況、原料的乾燥程度有直接關係,因為當每一次儲料的熔融密度有變化時,通常儲料時間也會有變化,因此儲料時間越穩定,則代表該次料管儲料的劑量是穩定的。而「冷卻時間」則取決於原料的熱變形溫度與模具溫度的高低,在不導致成品變形的情況下,則可開模取出成品。

結語

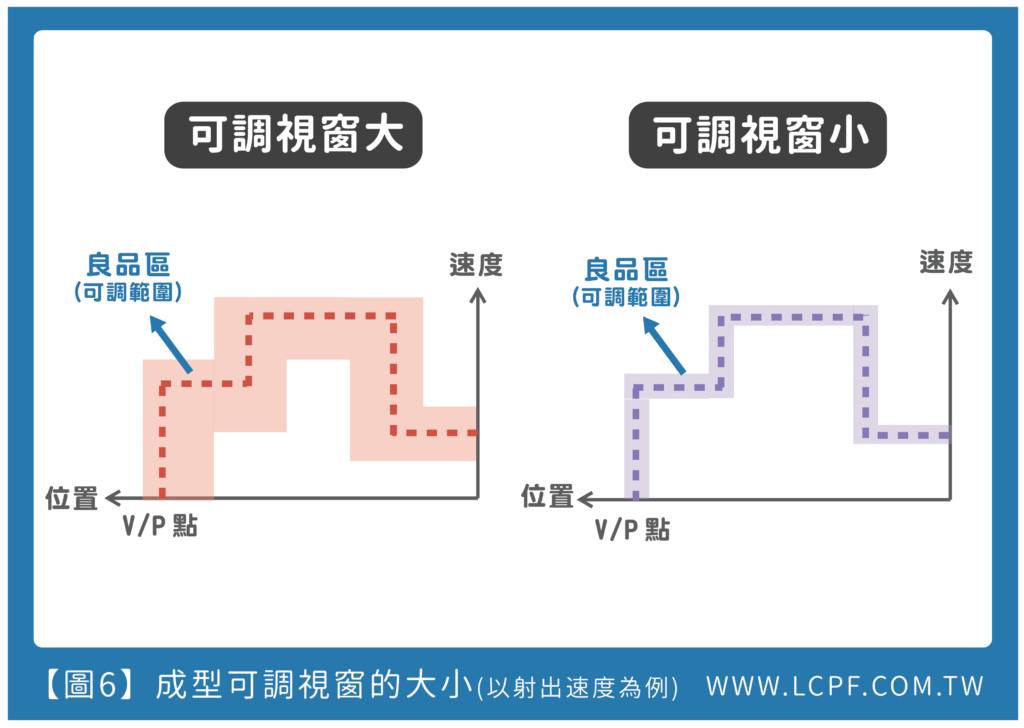

一個好的成型參數,首要條件是要能避免容易造成模具或機臺損傷,接著再求穩定度與重現性,最後才是提升產品品質。產品的品質,不該只仰賴調機技巧來完成,而是需要透過「產品設計、模具結構、機臺設備」所共同建構而成的,「成型參數」則是配合原料種類的特性,試著將產品應有的品質給呈現出來。在初期試模的過程中,也必須要盡可能將成型的加工可調視窗加大(如圖6 示),透過各個參數的調整,來檢測產品設計與模具結構的好壞,並藉此檢討與改善。當成型可調視窗增大後,生產品質受到成型參數的影響性就會降低,也不容易受到其他因素影響。簡單來說,如果成型參數調整的過程越輕鬆容易,則每次生產時的重現度就會高,量產時的穩定度也會提高。■