■ Moldex3D/ 林秀春 協理

【內容說明】

塑膠射出的產品幾何複雜變化多端且尺寸大小不一,大到100cm 小到10mm;而厚度與結構要求也越來越多變,但是因塑膠件的肉厚收縮造成尺寸變形,所以在模具設計澆口時,常因遇到瓶頸造成產品開發失敗或延遲上市。

傳統射出的限制

• 生產效率難以優化:為消除體積收縮率而增加保壓時間與保壓壓力。此外,為同時改善變形也會增加冷卻時間。

• 無法節省材料費:因產品功能要求而不能縮減尺寸,為滿足產品品質要求不能使用回收料。

• 產品製造而設計的準則,局限設計自由性:射出成品容易變形,澆口位置不利充填。

微細發泡射出技術

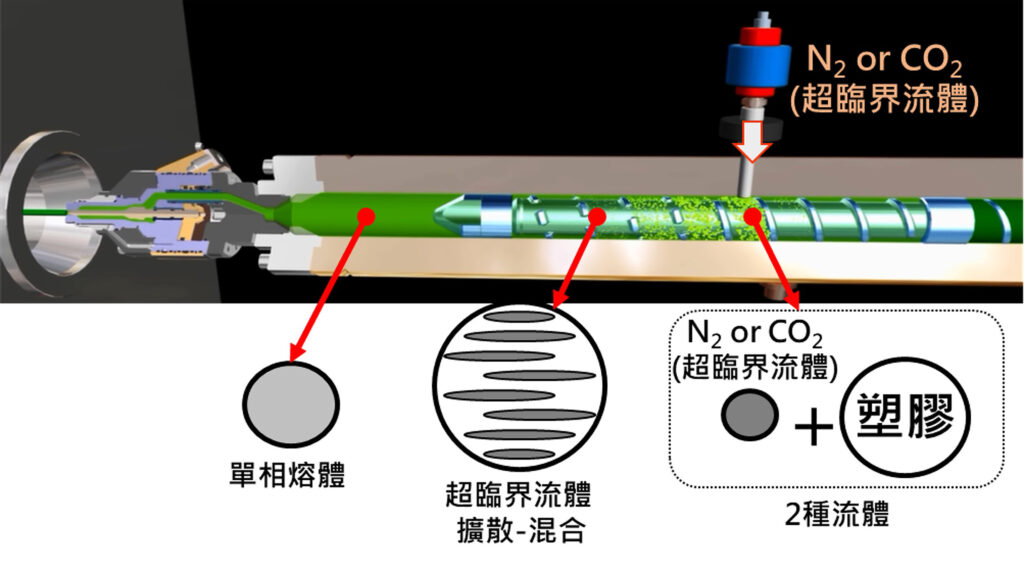

MuCell® 工藝早期由麻省理工學院發明,之後由美國Trexel 公司將技術實現全球商品化。Trexel 公司獲得此項技術全球獨家開發與商品化的授權,是MuCell®微細發泡技術的獨家供應商,同時擁有全球專利。Trexel 公司為世界提供一流的技術支援工藝的服務。

應用優勢

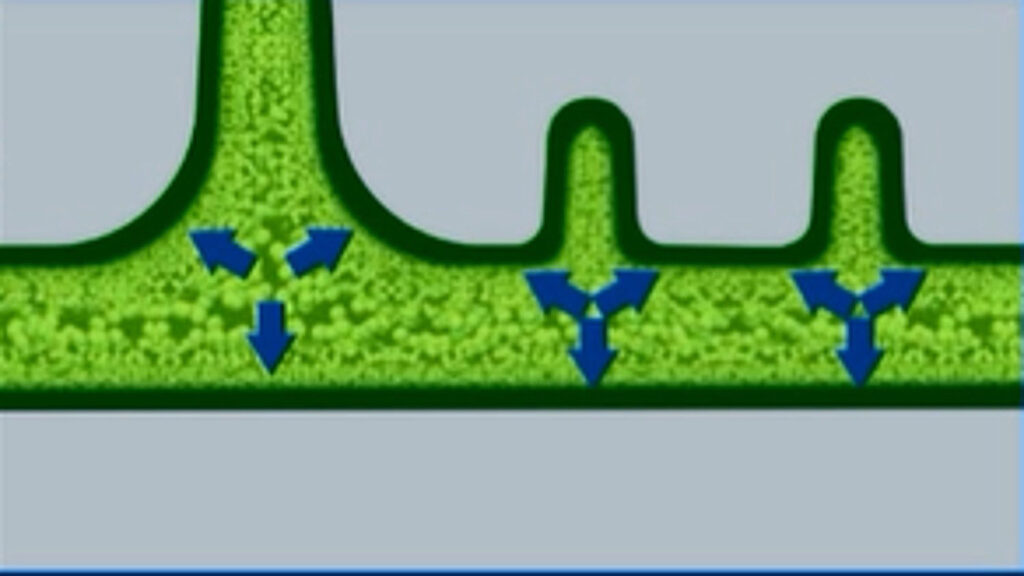

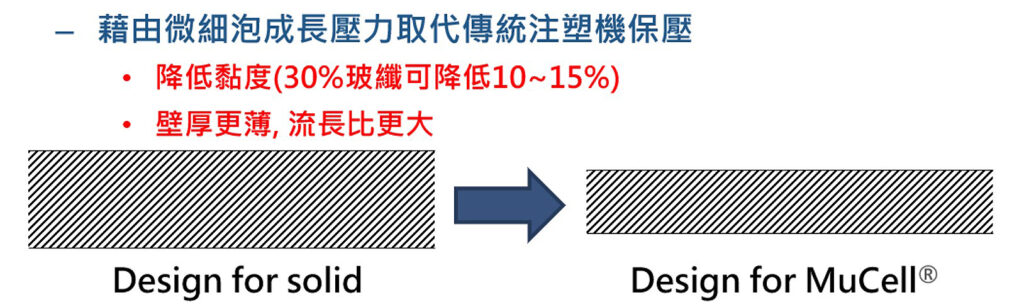

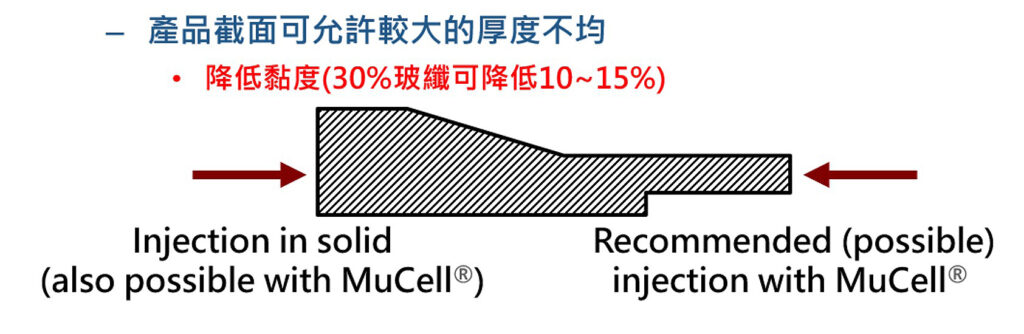

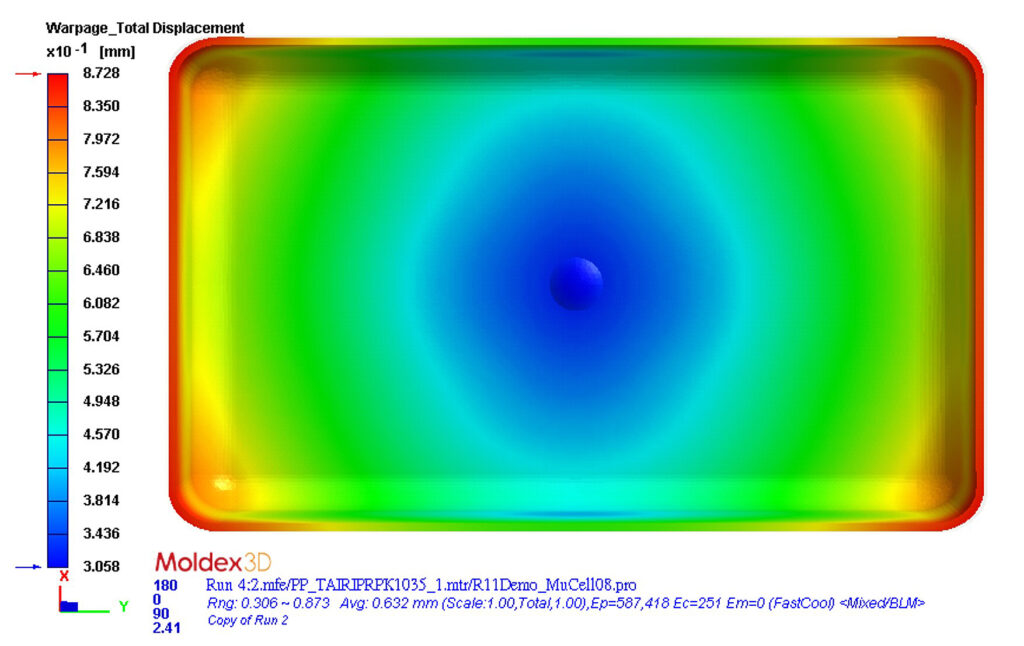

減輕產品重量(輕量化)通過中間層的泡孔結構降低產品的材料密度,實現可控制的發泡率來減輕產品重量。取代傳統保壓,因超臨界流體降低塑料黏度,可以提高流動性而泡孔成長壓力代替傳統射出機的保壓,所以氣泡即保壓,可以充份傳遞整個模穴內體積而不需要多餘的填充壓力,並且可使壓力分佈均勻,讓模穴壓力降低30%-80%,產品內應力大幅降低。此外,因為體積收縮率大幅降低,減少翹曲變形並提高尺寸精度。

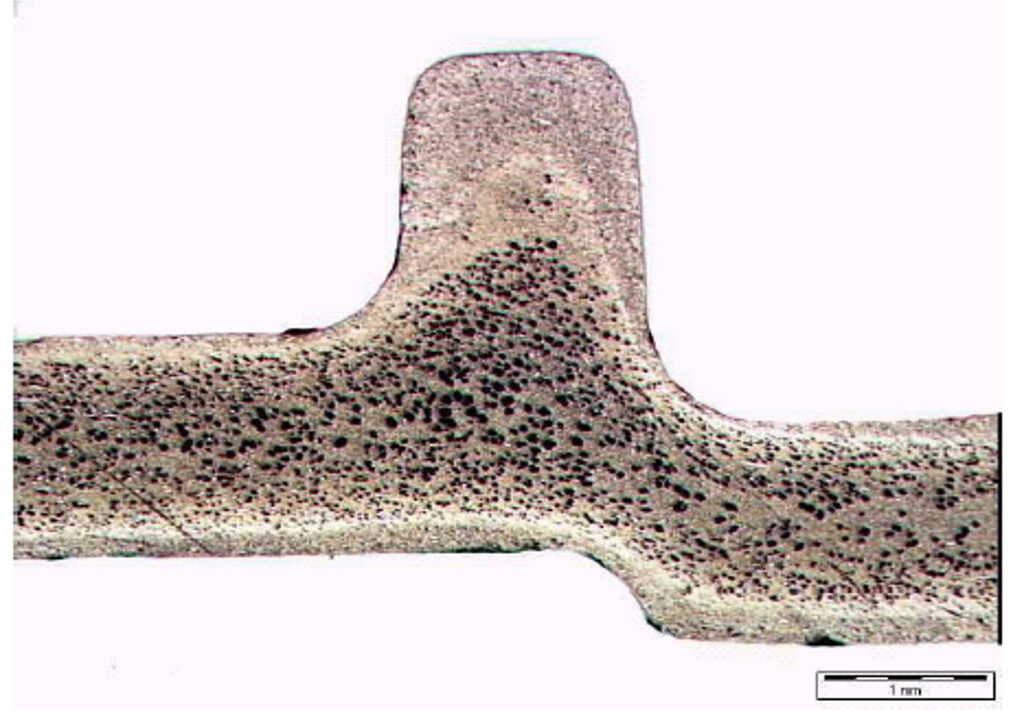

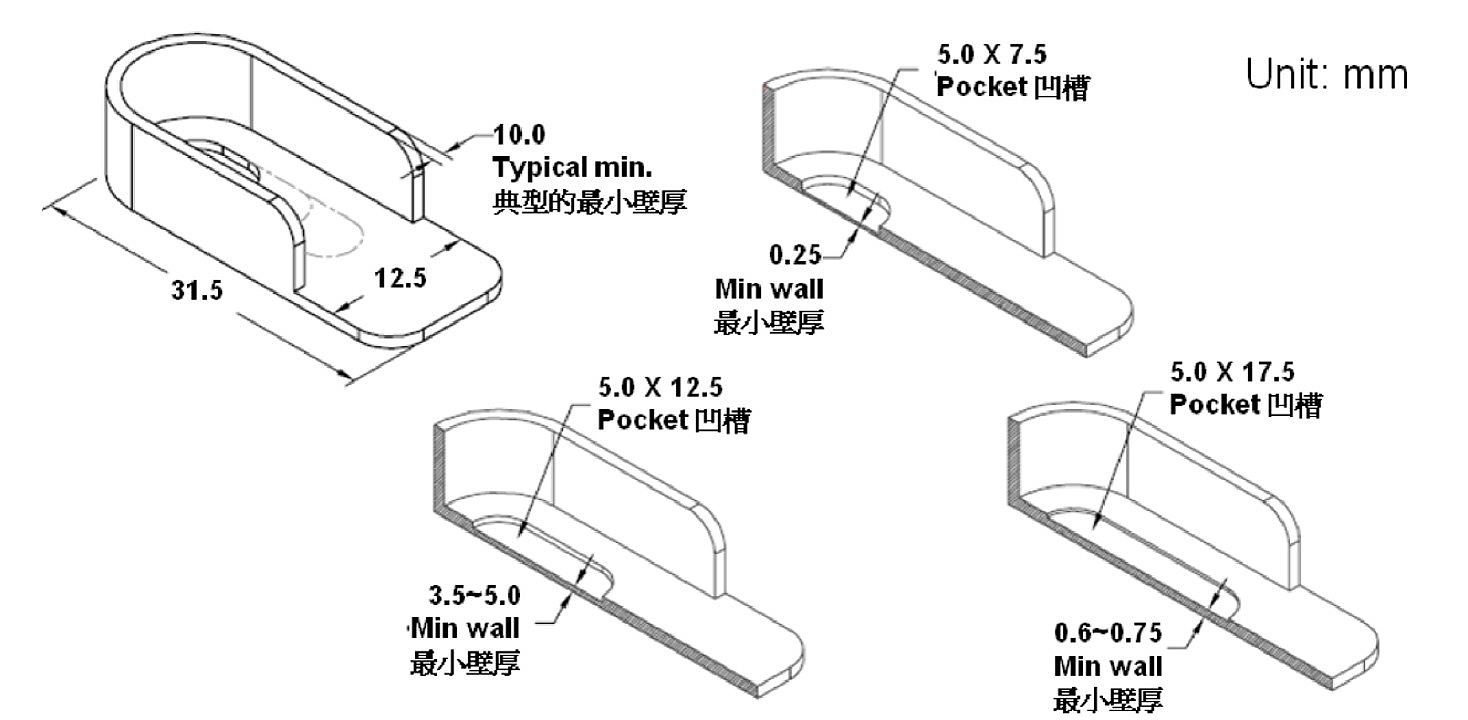

圖1:產品幾何 圖2:產品微細發泡截面的分佈

結果與討論

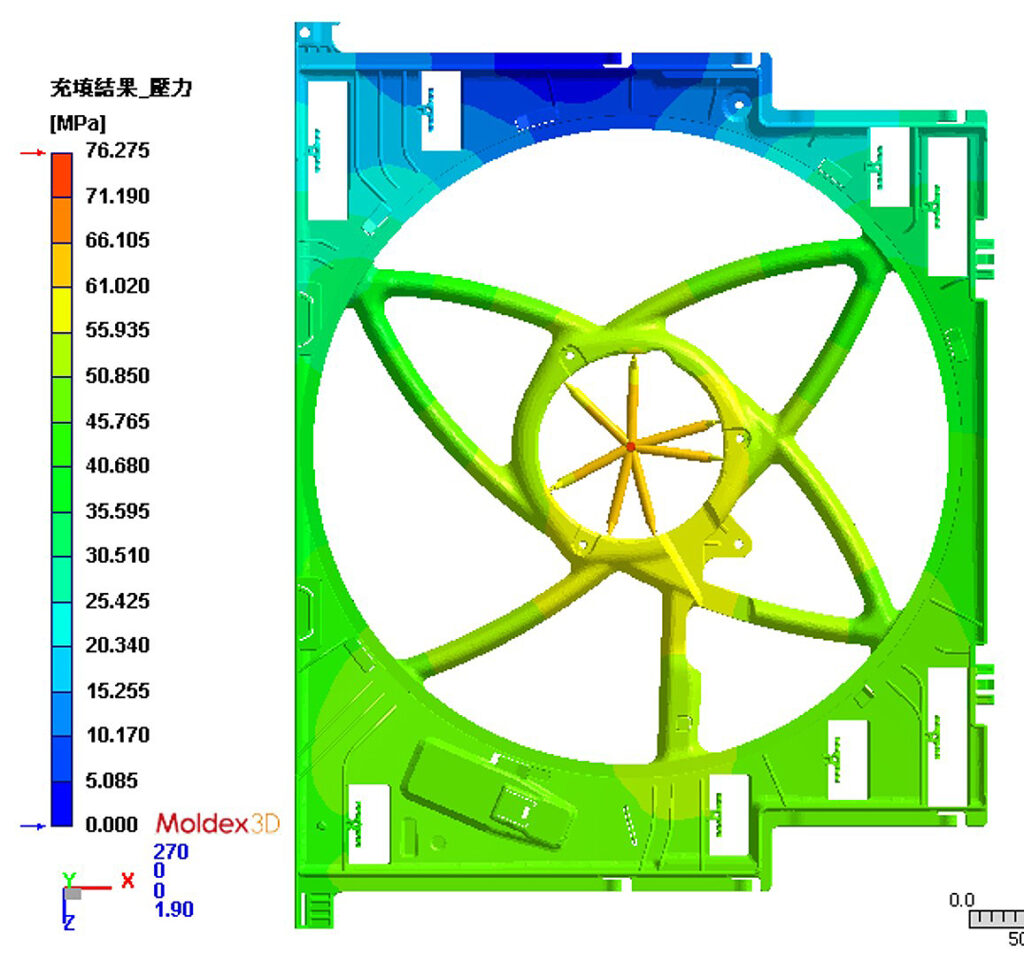

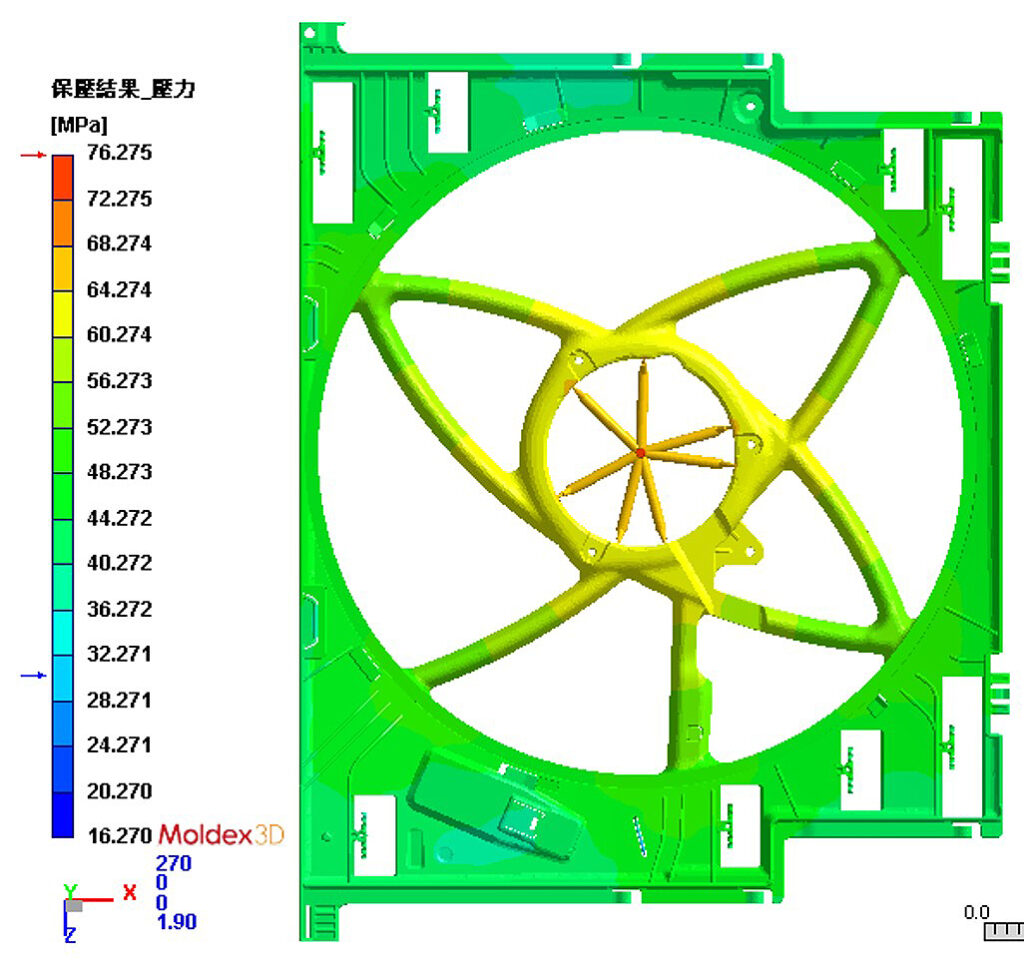

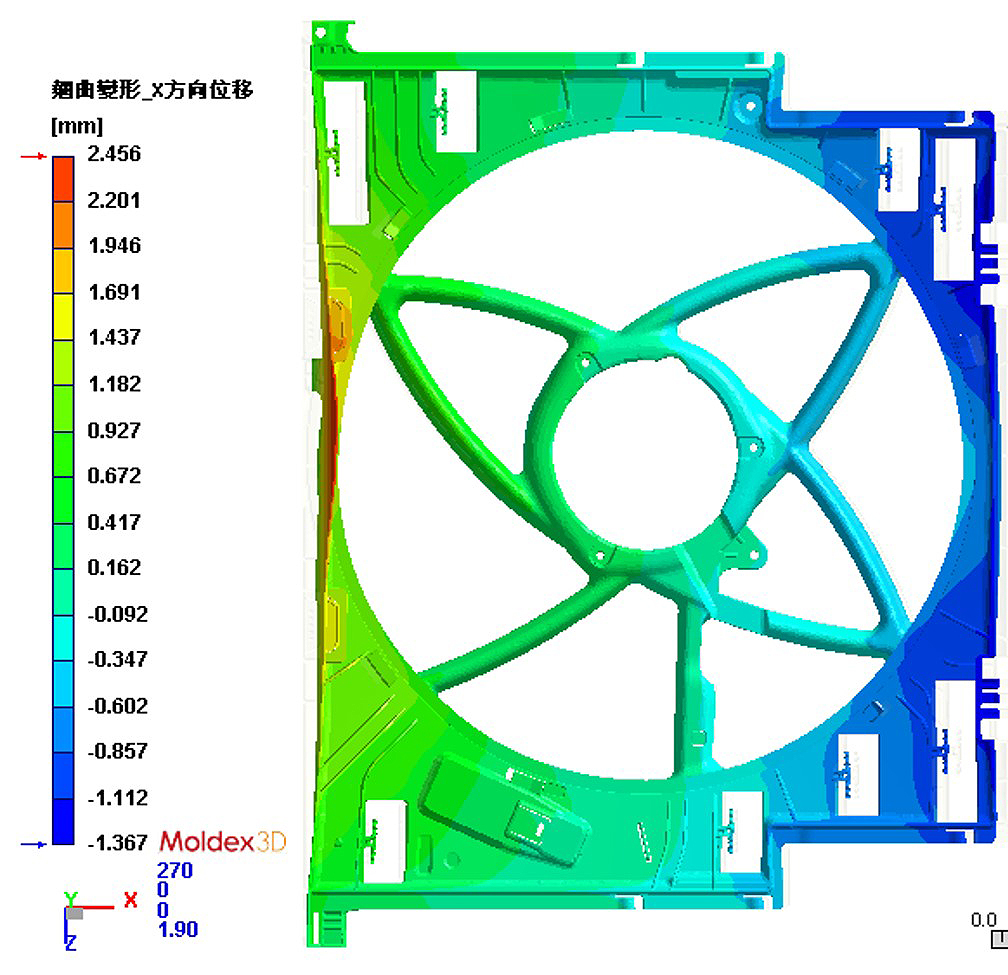

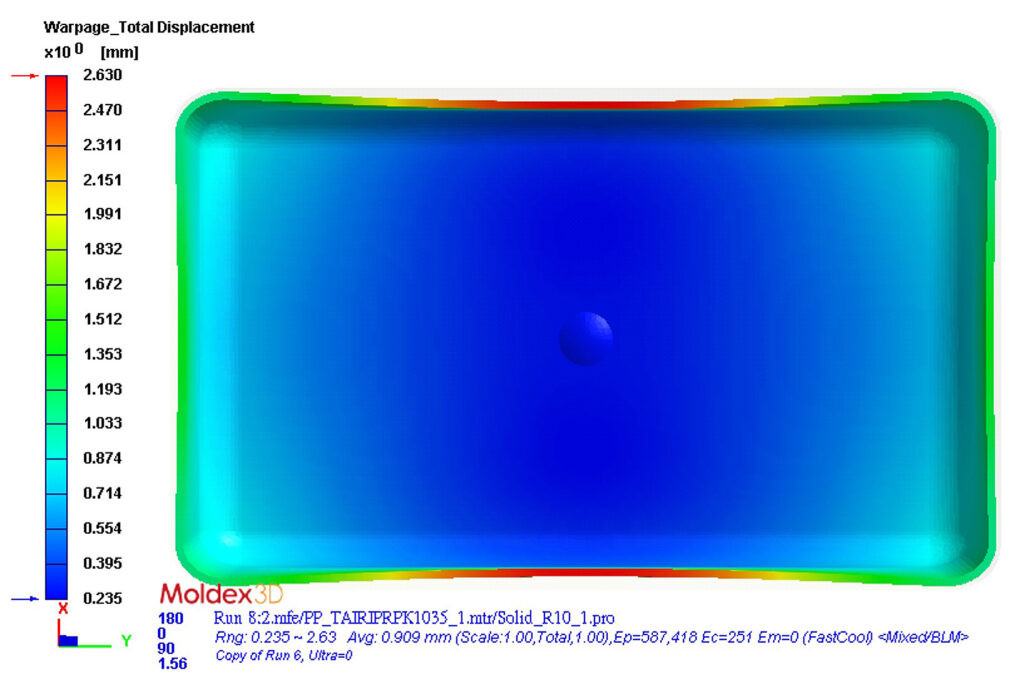

從本文分享案例─風扇框罩,其傳統射出的模流分析結果,可看出產品的溫度與壓力分佈差異都相當的大,但又無法透過模具追加澆口設計或成型條件來改善。因此產品變形的尺寸就大,所以可以透過微細發泡成型工藝以達到改善變形的問題,經過專案合作確定此種類結構複雜尺寸變異大的塑件可以獲得良好的成效。

本文案例的風扇框罩採用微細發泡成型工藝後,分別使其塑料節省7-10%、成型週期縮短25-40%、鎖模力減少40%,從1000ton 降至600ton、翹曲變形量值改善50%。■

圖3:傳統射出產品融熔溫度的分佈 圖4:傳統射出產品充填壓力的分佈

圖5:傳統射出產品保壓壓力分佈 圖6:傳統射出產品變形的分佈

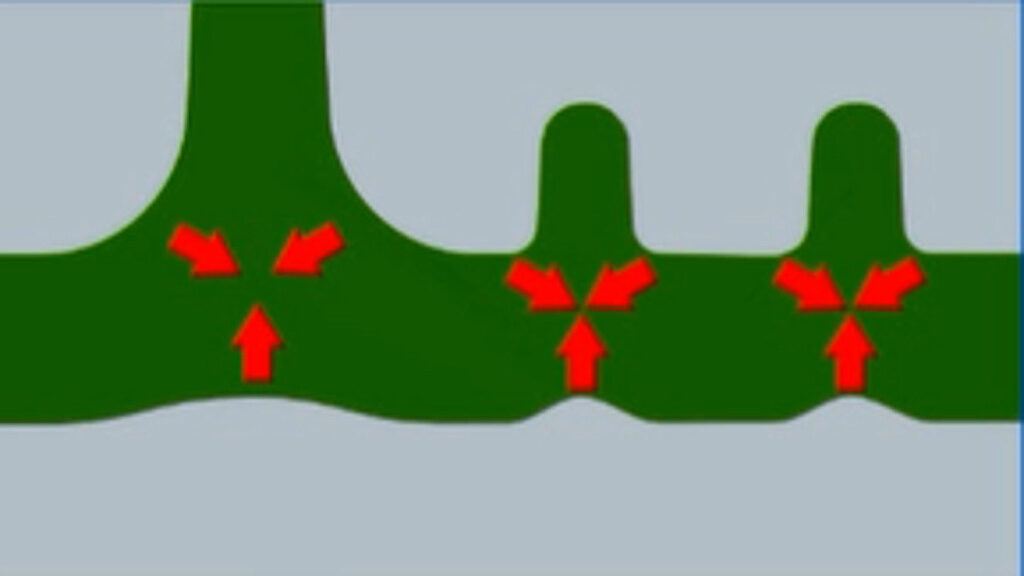

圖7:傳統射出產品與厚度凹陷的示意圖分佈 圖8:微細發泡射出的保壓傳遞示意圖

圖9:以射出機內料管中加入N2 或CO2 進行射出

圖9:以射出機內料管中加入N2 或CO2 進行射出

圖10:藉由微細泡成長壓力取代傳統射出機保壓

圖11:產品截面可允許較大的厚度不均

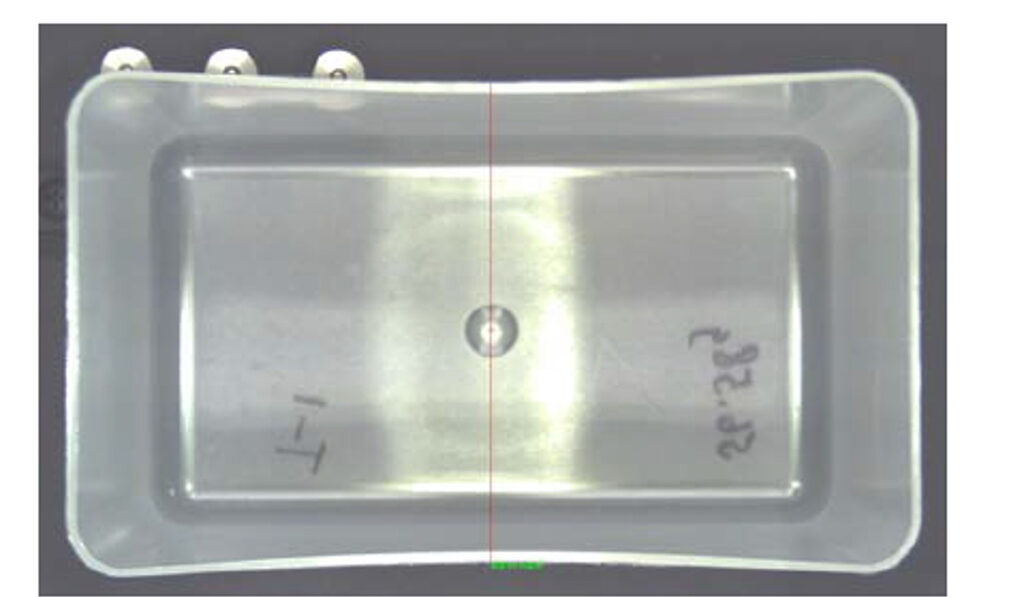

圖14:以微細發泡射出盒子;圖15:以發泡模流分析射出盒子變形預測