■耀德講堂 / 邱耀弘 博士

概要

由於COVID-19 疫情的影響,2020 年是現代人類史上少見的大隔離,許多經濟和商業活動不得不停止,但先進技術的研究是不能暫停的,剛好可以藉這段時間閱讀一些重要技術前沿訊息。在國際粉末注射成型雜誌(Powder Injection Molding International, page 61-74 Vol.13 No.4, December 2019) 對兩年一次的鈦粉末冶金和積層製造的國際會議(PMTi2019,美國的鹽湖城) 的報導,分享給世人最新的鈦粉技術。前幾次會議則分別在澳大利亞的布里斯本(PMTi2011)、紐西蘭的漢密爾頓(PMTi2013)、德國的呂內堡(PMTi2015)和中國的西安(PMTi2017) 等地舉辦。對那些參與鈦及鈦合金粉末加工從業人員而言,這是一個關鍵的國際活動。在2019 的9 月議事日程內演講和論文表明,鈦和鈦合金粉末燒結加工技術持續的發展,並能不斷地朝降低成本的方向邁進。

美國鹽湖城猶他大學舉行,吸引約140 名國際出席者,美國金屬粉末工業聯合會(MPIF) 擔任會議贊助者。雖會議主題是鈦的粉末壓製(PM) 為主,但關於積層製造且主要是雷射粉體床融合(L-PBF) 的演講報告數量很高,反而關於傳統粉末冶金工藝的演講次數相對減少很多。雖圍繞積層製造業的炒作似乎已經平息,但在以AM 為重點的演講中,諸如產品的重複性、失真、孔隙度和過程式控制等挑戰仍主導著討論;其他更成熟的如MIM 技術之討論,仍在會議上受到矚目。

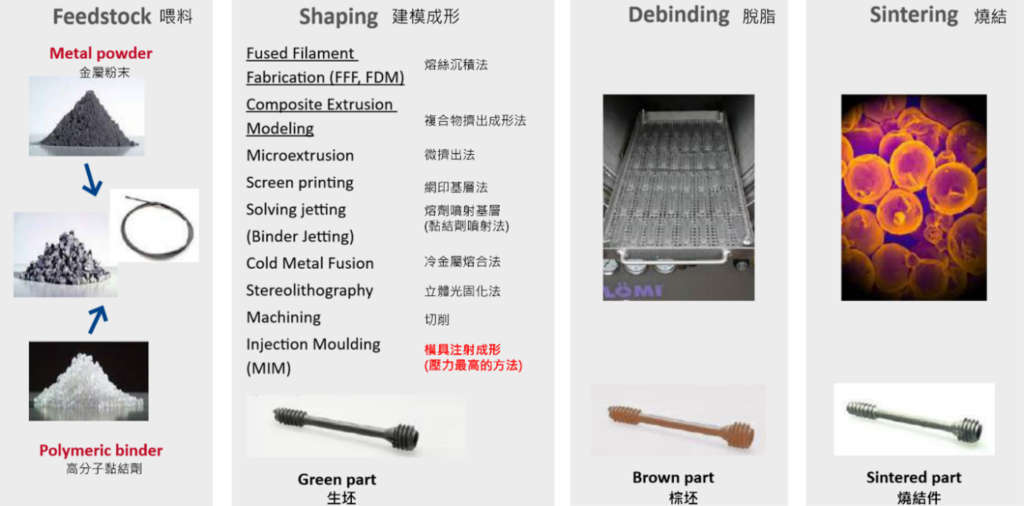

有趣的是,專門討論到MIM 相關的演講在會議上相對較少,但關於「類似MIM」的增材技術演講則增加很多,如金屬黏結劑噴射(Binder Jetting, BJ) 和熔融絲製造(Fused Filament Fabrication, FFF),這些技術能夠生產單一或較小數量零件,無需使用模具。黏結劑噴射法被開發成一種生產技術,有助於零件的大量製造,而非只是用於製作少量產品原型─這些努力已被廣為宣傳,完整的生產系統包括列印的機器、脫脂裝置和燒結爐現都已經可用(臺灣科技大學高速3D列印中心也將於2021 年中完成BJ 技術的設備建制)。燒結和使用由金屬粉末和黏結劑組成的喂料是非常有吸引力,現有存在許多不同3D 列印的方法,其中一些過程實際上相當便宜如FFF(把MIM 的喂料作成絲材或小顆粒然後押出成型)。然而,並非所有這些技術都是專為鈦與鈦合金的加工而開發的,因為鈦燒結仍比較困難,且專業設備也很有限。

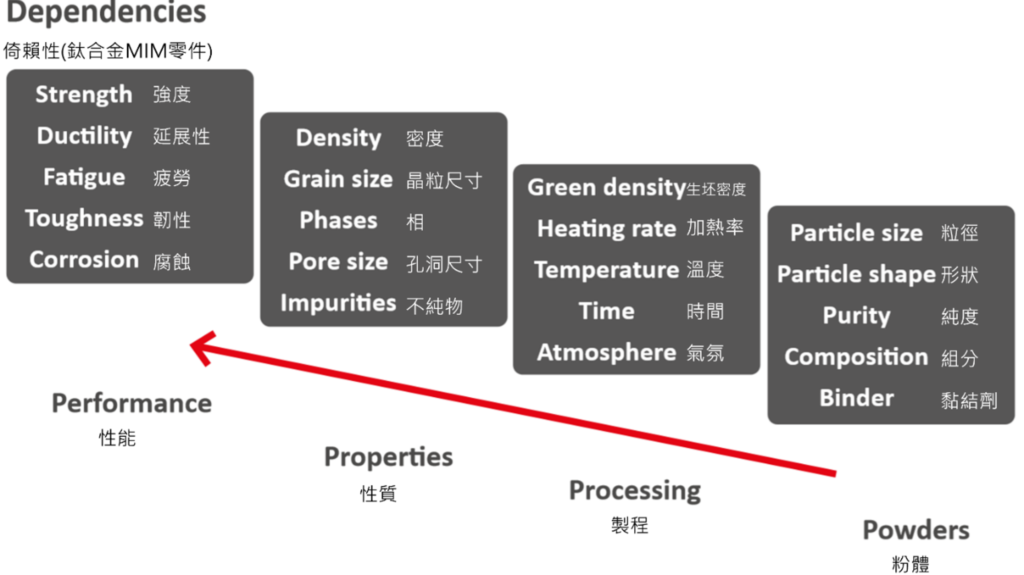

圖1:燒結參數和MIM 零件屬性之間依賴關係的基本原理圖

圖1:燒結參數和MIM 零件屬性之間依賴關係的基本原理圖

燒結法實現產品高機械性能的基本知識

美國加州聖地牙哥州立大學工程學教授、前工程研究副院長蘭德爾·德曼(Randall German) 教授是全球MIM 業界先驅,他在演講中全面介紹並特別注重粉末產品的孔隙度控制。他指出,低孔隙度通常是使零件具有良好的機械性能之最重要因素。他對使用預合金和混合元素粉末的TC4(Ti-6Al-4V) 燒結進行了約80 項研究,揭示了實現高燒結密度的基本配方:使用細小粉末顆粒,在高真空下環境(< 10-4 Pa) 提供好的生坯密度和燒結。但是,如圖1 所示,許多處理參數和材料特性之間存在複雜的交互作用,尤其是在燒結MIM部件時,這導致機械性能方面的優化參數難以確定。

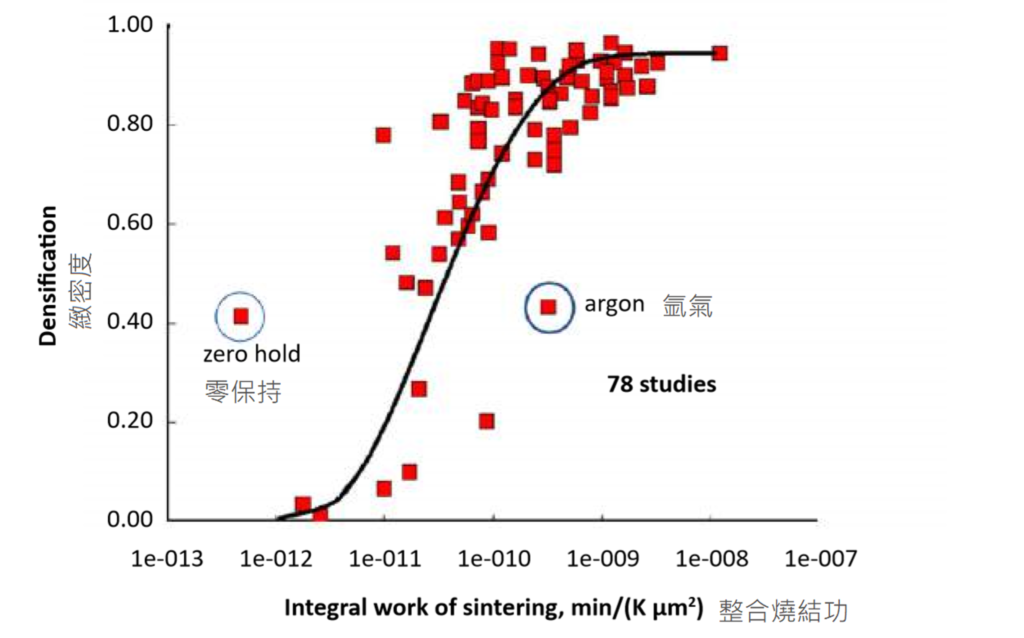

此外,使用小粉末顆粒尺寸有引入高含氧量的風險,這可能會使得延展性顯著惡化。因此,在燒結鈦時,正確控制雜質吸收(尤其是氧和碳)至關重要。在他的演講的最後一部分,German 教授著重討論了為什麼幾乎不可能實現零孔隙度的原因。最後,German 教授的演講證實了每個研究者和從業人員在鈦燒結方面的總結經驗:「這是一個複雜過程,想要讓鈦燒結產品獲得所需的卓越機械性能,必須清楚地理解物理過程的重要性。」German 教授以最佳實踐的配方結束:鈦與鈦合金的燒結MIM 件一定要從高密度生坯開始,燒結緩慢加熱,在高真空中並以低溫長時間保持。但僅倚靠真空燒結是不可能獲得100% 的產品密度,整理如圖2 所示。

顯微結構的調整

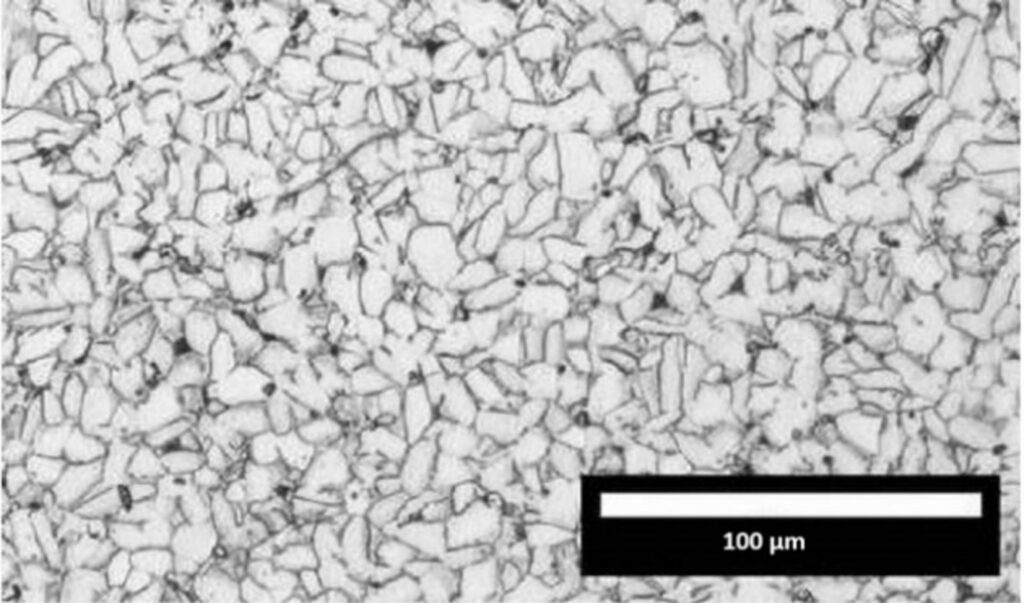

來自德國的元素22 公司(GmbH) 的約翰內斯·沙珀在演講中確認燒結TC4 的一般方法。在MIM TC4 中主要進行的微結構優化工作,通過在生產過程中應用設計特殊熱工藝來實現。這個想法是提供小且是一般球狀α 顆粒,類似於典型的微結構的鍛造材料。這與從典型MIM 處理中獲得的標準粗層結構形成鮮明對比。研究中,使用尺寸為±25 μm 的細粉末,並在約1000° C 的較低溫度下介於α 和β 相穩定溫度間進行燒結。Schaper 稱此過程為選擇性珠子燒結(SBS)。

生成的微觀結構如圖3 所示。有趣的是,通過這種方法實現了99.8% 的高密度。疲勞測試(4 點彎曲)顯示,在107 個週期為640 MPa 時,有耐久性限制;這比在純β 區域燒結的樣品至少高出100 MPa。最終的拉伸強度達到1000 MPa,斷裂伸長達到驚人的20%,這對TC4 來說有異常好的表現。

該演講再次說明了微結構的調整可以使產品機械性能提升,這是可以通過燒結控制來實現的。但須注意到鈦與鈦合金的MIM 還是要經過複雜的後處理如HIP、淬火再加上淬火後的時效處理才能與鍛造件抗衡。

圖2:在TC4(Ti-6Al-4V) 燒結的78 項研究之燒結結果統計圖,圖上描點說明單靠真空燒結技術無法把此合金燒到100% 的緻密度。除非事後採熱等均壓(HIP)

圖2:在TC4(Ti-6Al-4V) 燒結的78 項研究之燒結結果統計圖,圖上描點說明單靠真空燒結技術無法把此合金燒到100% 的緻密度。除非事後採熱等均壓(HIP)

圖3:在低溫下燒結后,TC4 中的微結構明顯優化成較小的顆粒(珠子狀)

圖3:在低溫下燒結后,TC4 中的微結構明顯優化成較小的顆粒(珠子狀)

低成本合金的開發─降低鈦產品生產成本

β 相鈦合金加工法則是由來自中國長春 吉林大學國際未來科學中心的奧雷斯特·伊瓦西辛和烏克蘭基輔的庫爾季莫夫金屬物理研究所的專家。在這裡,目的是在不降低機械性能的情況下降低合金的成本。研究物件包括Ti-5Al-5V-5Mo-3Cr(Ti-5553)、Ti-10V-2Fe-3Al(Ti-1023) 和Ti-1Al-8V-5Fe(Ti-185) 以及Ti-ZrNb 和Ti-Zr-Nb-Ta 系統的醫療合金。

伊瓦西辛的基本方法是使用氫化鈦(TiH2) 粉末和混合元素粉末和/ 或母合金粉末。實驗的工序為粉末混合、壓實和燒結。使用氫化鈦粉是一種目前相當流行的方法,因為它其中一個優點在於氫化物的脆性;粉末在壓榨過程中會被粉碎,形成新鮮表面,並形成高密度的生坯且被「鎖定」在固定的密度。此外,由於大量晶體缺陷的形成,在脫氫過程中啟用了快速擴散和燒結等機制。當然主要還是氫化鈦粉便宜。

這種粉末混合方法適用於TC4 等合金,合金粉末體積低、製程溫度高(高β 相轉變)。相反,β 相鈦合金的製程採用了合金粉末含量高、溶解緩慢、重元素擴散性慢,因此存在孔隙度風險的問題,這樣通常獲得化學不均勻性和相對較高的孔隙度的結果。此外,脫氫過程中TiH2 和合金粉末不同的體積變化,是產生額外空隙或間隙的來源。

紐西蘭懷卡托大學的萊安德羅·博爾佐尼作了關於降低成本的進一步介紹。Bolzoni 指出,為提高鈦與鈦合金對於鋼鐵或鋁等其他金屬的競爭力,最終鈦零件的成本降低30-50% 是必要的。作為紐西蘭商業、創新和就業部贊助的紐西蘭鈦技術研究計劃的一部分,他的方法是使用盡可能便宜的元素開發新型鈦合金,並結合這一點開發具有低成本的生產工藝。他選擇這種組合是含鐵β 相共析鈦合金和熱力學粉末固化法(TPC)。此過程包括粉末混合、燒結或熱壓,以及通過押出、鍛造或滾壓進行最終的壓實。其目的是實現與鍛造合金相當的機械性能,但成本顯著降低。

Fe 穩定β 相鈦合金的潛力比Mo 高出約2.5 倍。此外,Ti 中的Fe 的溶解度相當高,並能提供廣泛的屬性控制。Fe 價格便宜,因其比鈦高3-5 倍的擴散性而被公認為燒結輔助工具。Bolzoni 報告了一種通過緩慢分解貝氏體來製造奈米結構含鐵鈦合金的方法。這種情況下,在適當開發的熱處理過程中,α-Ti 和TiFe 沉澱物在β 相的矩陣中形成。

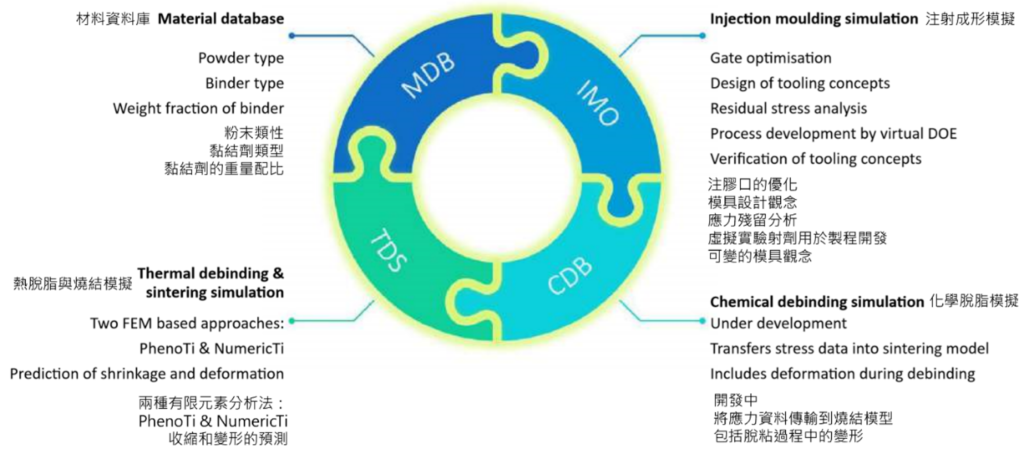

圖4:MIM 模擬模組的方案

黑色鈦合金的MIM

黑色鈦是鈦基合金的術語,含有大量鋯。表面經氧化過程後,形成的表面氧化物可以給零件帶來藍色或黑色的表面。美國Praxis 技術公司保羅·謝菲爾德介紹了一種適用於MIM 加工的黑色鈦合金的研發狀況,與Ti-6Al-4V 相比,使用黑色鈦的一個動機是其抗磨性顯著提高。這種黑色鈦的耐磨性可與塗有類似鑽石碳(Diamond Like Coating, DLC) 的鈦相媲美,因此非常適合用於更換人工膝蓋或臀部。

他首先介紹現有的合金成分。通常,這些要嘛是二元合金的Ti-Zr 或β 相穩定的Ti-Zr-α 相合金。在基本層面上,黑色鈦的局限性在於成本高、強度低,且經PM 製程、熱處理、變黑時,存在性能變差的可能性。因此,此實驗的目標是開發一種適合客戶和MIM 需求的新型合金。

一般來說,傳統的β 相穩定合金具有更好的性能。然而,由於變黑工藝的加熱處理,它們可能會失去強度,並降低合金熱處理對機械性能的提高能力。一種商用合金是Ti-35Zr-10Nb,作為鍛造材料其UTS 約為1030 MPa (150 ksi)。在爐冷卻和發黑後,UTS 減少到840 MPa。Sheffield 和他的同事希望將基於α 相的Ti-Zr 系統與β 相穩定系統相結合,並創建具高耐磨性的新型α/β 雙相合金,在變黑後仍保持良好的機械性能。

圖5:以MIM 喂料加工方案─ AM 的建模成型方法變得非常靈活

圖5:以MIM 喂料加工方案─ AM 的建模成型方法變得非常靈活

MIM 的模擬分析

正如本報告開頭所提到的,關於鈦合金MIM 的介紹似乎正在緩慢減少,也許是因為這一技術現已處於正常商業生產階段。因此,基礎研究問題已經減少。然而,對於商業應用而言,預測注射成型過程中的喂料混合、收縮過程中的變形以及機械性能以及它們對加工參數的依賴,對於降低新產品的成本至關重要。元素22 公司零件開發部的馬蒂亞斯·沙爾沃格爾介紹了他的公司在這一領域的活動。最終目標是提前類比整個MIM 過程,縮短模具和工藝參數的開發時間如圖4。

Scharvogel 介紹了元素22 開發的兩個模組之應用,並用作商業建模包的子例程。PhenoTi 是一組虛構的材料參數,用於商業有限元方法(FEM) 封裝進行燒結類比;NumericTi 是預測收縮和變形熱點的子程式。Scharvogel 指出,模擬在公司中已經被用作降低成本和客戶諮詢的有用工具。他進一步強調高品質的實驗數據作為類比輸入的重要性,需全面和複雜的測試才能獲得有用和可靠的結果。例如,使用不同密度的各種樣品進行測試,以涵蓋整個實際公差範圍。

靈活性高的黏結劑基底燒結法

MIM 是一種成熟且躍動的技術,然而只有一個缺點就是需要模具,原型的製作或小批量的生產採用MIM製造成本高昂,且需要大量的開發時間。但若原型由其他工藝製造(如用CNC 機加工法),則後期導入MIM 生產會造成不同屬性或容差問題的高風險。目前,可觀察到AM 產業界對於MIM 喂料和燒結的技術越來越感興趣,但無需模具。在部分的演講中,都指出燒結法可實現均勻微觀結構的優點,這都是快速原型或小批量生產零件的必要特性。相比之下,雷射粉體床熔合(L-PBF) 中使用的局部熔化會導致高度複雜的微觀結構以及零件內的應力,如圖5 所示,喂料和燒結的使用使得生坯體在建模時不改變微觀結構的情況下,成型過程變得相當簡單。在演講中介紹了幾種成型技術,其中一些技術在聚合物添加劑製造領域廣為人知。例如,熔融絲製造(FFF),也稱為熔融沉積建模(FDM),這是一種用於簡單「家用」3D 列印機的標準工藝。

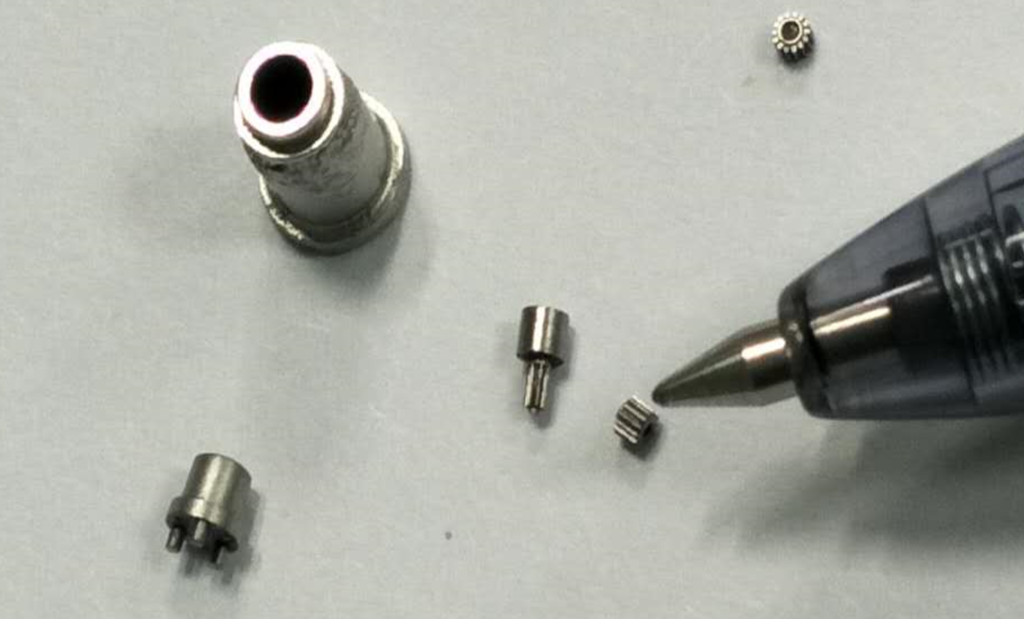

金屬喂料的細絲代替純聚合物已被成熟使用。列印後,零件經過的脫脂與燒結就像MIM 過程是一樣。圖6 顯示了由TC4 製成的零件以FFF 法生產的示例。

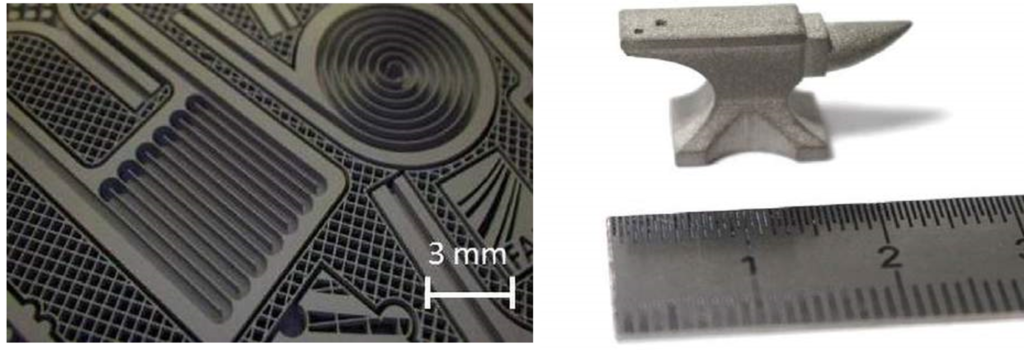

其他技術如複合押出建模(CEM) 則可直接使用MIM喂料顆粒。在這裡,一個小押出機直接逐層「列印」零件,使每個細節成為可能,甚至可進行絲網列印以提升解析度。在圖7(左)中,由細鈦粉末(= 22μm)製作出非常詳細的結構,引入另一種技術「光固化」,用以實現相當精細的細節,如圖7(右)。在這裡,使用充滿金屬粉末的光固化樹脂,零件逐層「列印」,並通過紫外光線硬化。這些工藝都適用於單件或小批量生產。黏結劑噴射技術是大批量生產的最大可能性,該原理類似雷射粉體床熔合(L-PBF,但黏結劑噴射的工作溫度低非常多),因為它是粉末床工藝。

然而,不是使用雷射融化粉末,列印頭被用來噴射黏結劑到粉末層並沾黏固化建模成型。列印積層完成後,零件與支撐的粉末被分離隨後脫脂和燒結。他還指出,並非所有這些技術都可得到足夠發展,當然商業化生產還是可能的。在許多情況下,仍有些問題如分層、孔洞、裂紋和過大的公差,這些與分層堆積有關。因此,需進一步的技術發展。此外,在大多數情況下,大多數系統並不正式提供鈦的加工,因為鈦的氧化是很容易地發生,也可能造成爆炸的風險。

圖6:(左)由FFF 用Ti-6Al-4V 粉末所列印的演示齒輪組合(德國埃默里奧利奧化學有限公司開發的黏合劑系統,在元素22 公司內進行脫脂和燒結);(右)使用傳統粉末注射成形齒輪的限制在於零件尺寸過小時,模具對於螺旋與協齒輪無法製做,只能製作正齒輪(右圖由Dr. Q 拍攝)

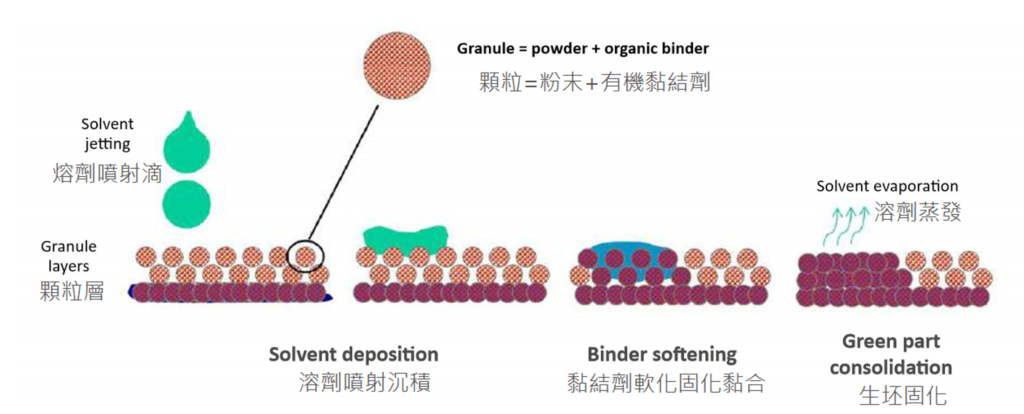

在顆粒上以溶劑噴射的積層製造

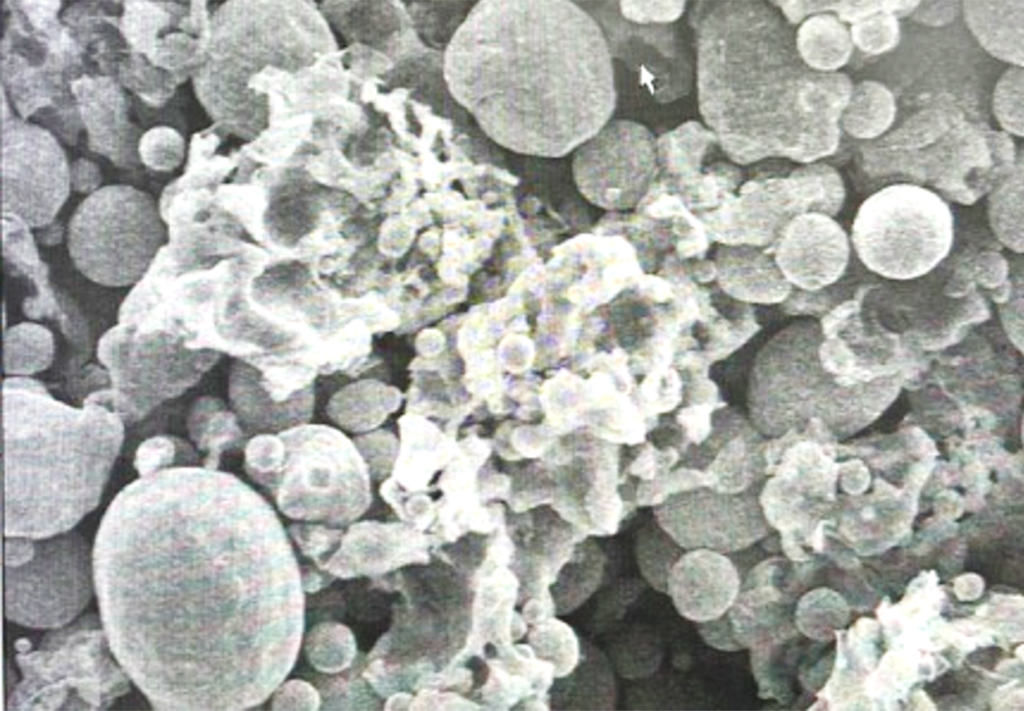

來自瑞士西部應用科學和藝術大學的埃弗拉因·卡雷尼奧- 莫利介紹了另一種基於黏結劑的AM 技術,與黏結劑噴射相比,使用由粉末顆粒和黏結劑混合組成的顆粒不是使用單獨粉末。列印頭噴射溶劑,而不是黏結劑( 圖8)。然後,顆粒中的黏結劑被溶劑所溶解,將相鄰的顆粒黏結在一起。列印後,進行通常的脫脂和燒結過程。這種技術的優勢在於低黏度的溶劑容易噴射,如果是黏結劑噴射高黏度的情況下,噴滴的大小和列印頭清潔是關鍵問題。此外,對粉末形態可接受的範圍非常高,甚至可以使用不規則粉末,因為顆粒近似球面,具有更好的可擴散性。Carreío-Morelli將該技術與TiH2 的處理相結合,以降低成本。他指出,在脫氫過程中,不僅只是氫化物,甚至元素氫發生都能夠與鈦粉表面的氧化物發生反應,形成水分子而蒸發。因此,可以降低含氧量。

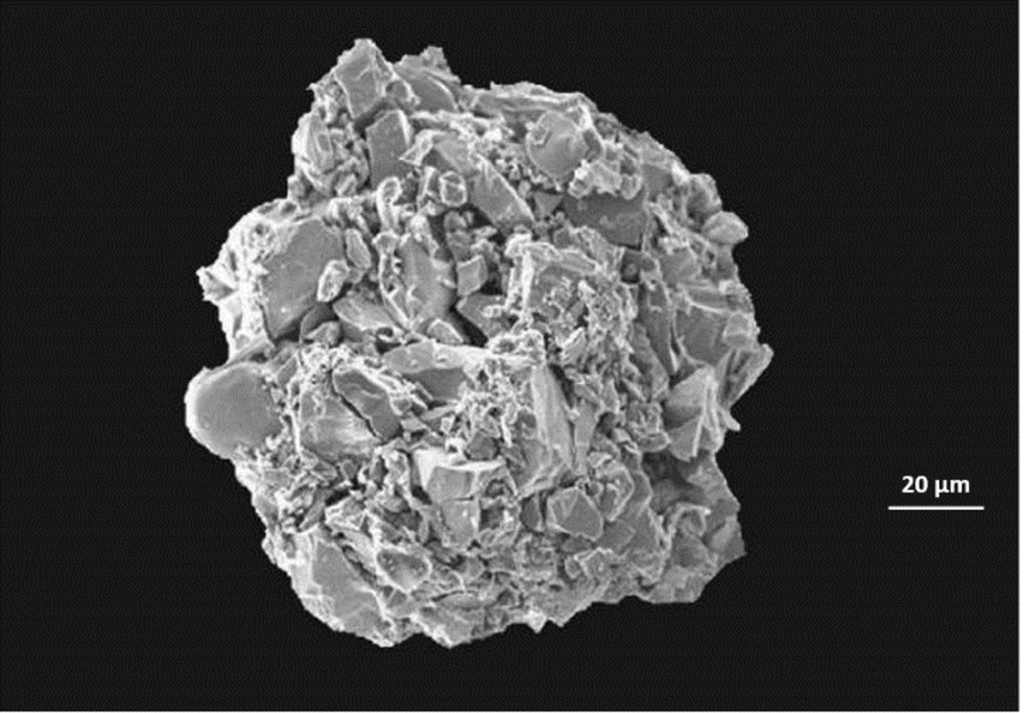

顆粒由粉末、黏合劑和溶劑的濕混合製成,然後乾燥、銑削和篩分。圖9 顯示了產生的顆粒之一。

喂料押出的工藝

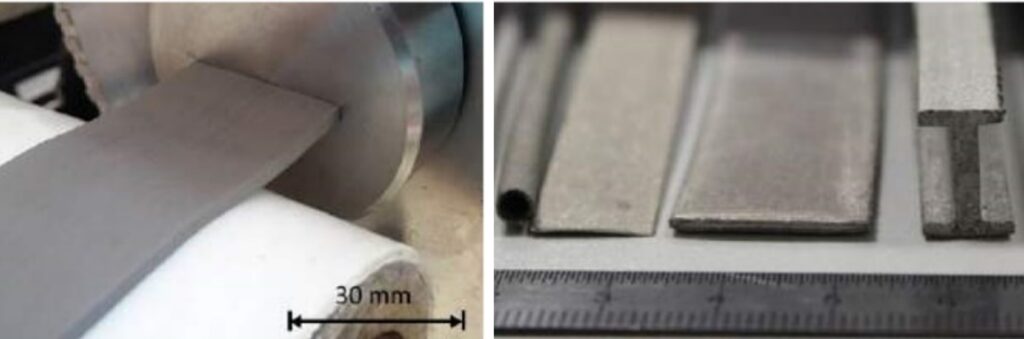

最後,元素22 GmbH 的Johannes Schaper 提出了通過MIM 喂料押出成型的可行性研究初步結果。其理念是提供一種低成本的方法,用於生產幾何形狀固定,如薄壁或多流明管或板狀或其他鈦合金的型材,這些鈦合金難以使用塑性變型加工,如Ti-6Al-4V,由於這些合金不能是冷作變形的,因此必須作出相當重大的努力才能進行生產,包括去除氧化表面層。

Schaper 和他的同事使用傳統押出機處理喂料,獲得如圖10(左)顯示具有矩形橫截面的厚板材之製造;圖10(右)則顯示現在由押出製造的各種型材。在直徑為3mm 的管中實現壁厚小於0.5mm 的板材厚度、牆面厚度在0.4mm 至5mm 之間;在直徑小於1mm的管中實現了通道小於1mm;導線直徑低於1mm。迄今為止,由於可用燒結爐的尺寸大小,生產的最大長度為720mm。同樣,這項研究證實了粉末混合黏結劑的方法並經燒結的生產靈活性。Schaper 以機械測試結果結束了這個演講,結果顯示了押出件與MIM注射件相當的結果。

圖7:左是由鈦喂料絲列印製成的演示零件(德國德累斯頓弗法IFAM);右則是由鈦光固化列印製成的演示零件(由奧地利 Incus GmbH 製造,在德國元素 22 GmbH 上燒結)

總結

PMTi2019 再次證明鈦合金粉加工為高度熱門主題,鈦金屬的優異性是不鏽鋼、鋁、鎂、鋅等合金無可匹敵。鈦的耐疲勞特性更是整個演講中提及最多的主題之一:這表明,航空航太和醫療設備等要求苛刻的應用領域仍然是主要目標。此會議的明確資訊是以燒結法製程成為鈦零件的關鍵製造方法,使用MIM 相同的燒結工藝可將積層製造的雷射粉體床熔合(L-PBF)、材料押出(MEX & FFF)、黏結劑噴射法(BJT) 整合在一起,成為鈦與鈦合金粉末產品的製造工藝。■

圖8:顆粒溶劑噴射積層製造的原理圖

圖9:左為由TiH2 粉末和聚合物黏結劑製成的顆粒;右為普通的氣霧粉末和聚合物黏結劑混合,可看出較圓的顆粒

圖10:左為使用MIM 喂料押出製作的厚板;右則是利用材料押出的異型斷面型材

圖10:左為使用MIM 喂料押出製作的厚板;右則是利用材料押出的異型斷面型材