■映通/ 林建志

前言

產品為平版電腦後殼,為產品最大支撐結構體。定位LCD 面板、LED 顯示模組、系統運算和記憶電子主機板、電源轉換穩壓系統,最重要的是含有散熱模組。因此,產品設計在高頻及靜電高壓穿刺需有一定空間保護。再者,幾何結構肉厚設定與塑材機械強度、電/ 磁阻抗和熱性能等抵抗能力的挑選,有著絕對影響考量!

產品設計與量產考量

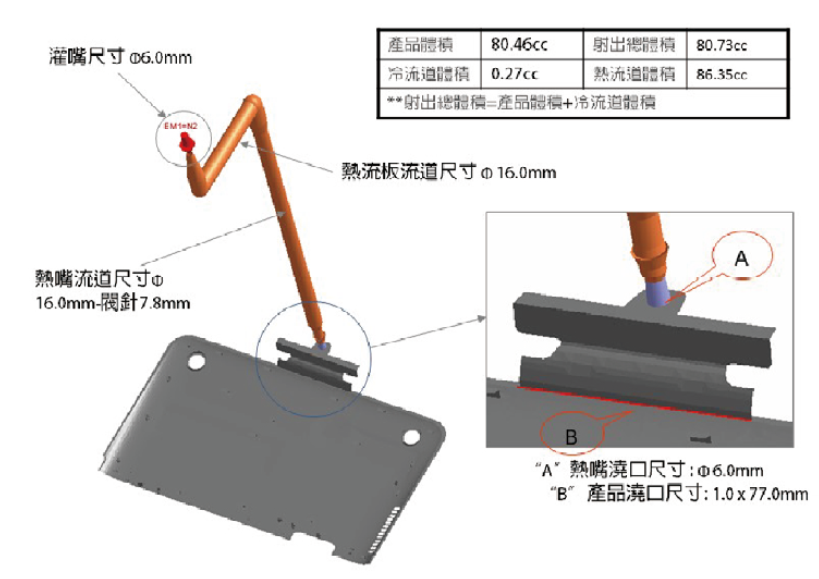

設計輕薄,方便使用者長期攜帶和手持操作。後殼設計平均肉厚約在1.5mm 左右,塑材選用,主要考量是以耐燃安規等級和外力衝擊抵抗強度等物性數據,與薄膜合溫度的匹配,也是選用的考量, ABS+PC 是不錯的選用考量或是耐衝擊強度更高的Nylon+50%GF。就量產與良率而言, 塑膠射出成型是較符合大量、穩定快速與低成本等考量後的良策。加上節能與環保的綠色PLM(Product Life Management) 觀念,運用熱澆道開放式熱嘴系統入

料搭配較短的平版流道薄膜澆口(Film Gate),增加入料噴角,減緩入料衝擊,降低油墨被沖刷破壞機會,此舉將更有助於產品品質與量產的穩定可靠度。

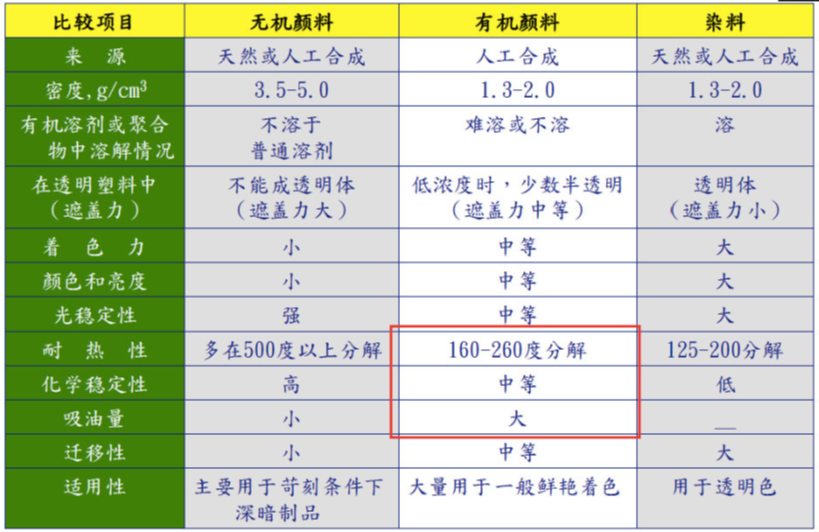

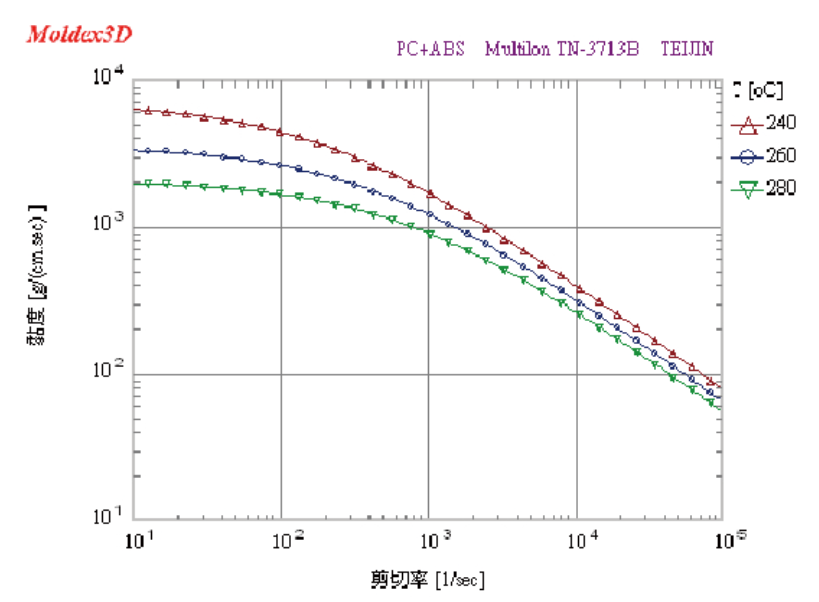

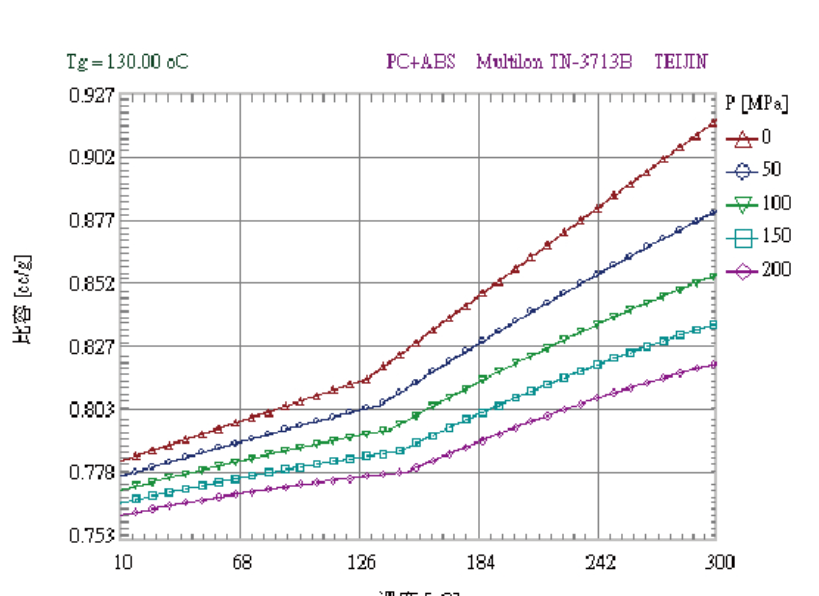

材料物性資料

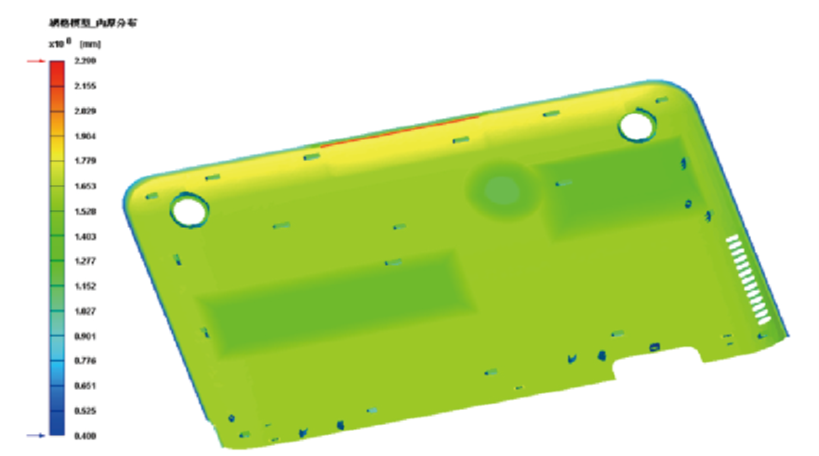

產品肉厚分佈

流道/ 澆口尺寸規範

產品外觀不良缺陷介紹

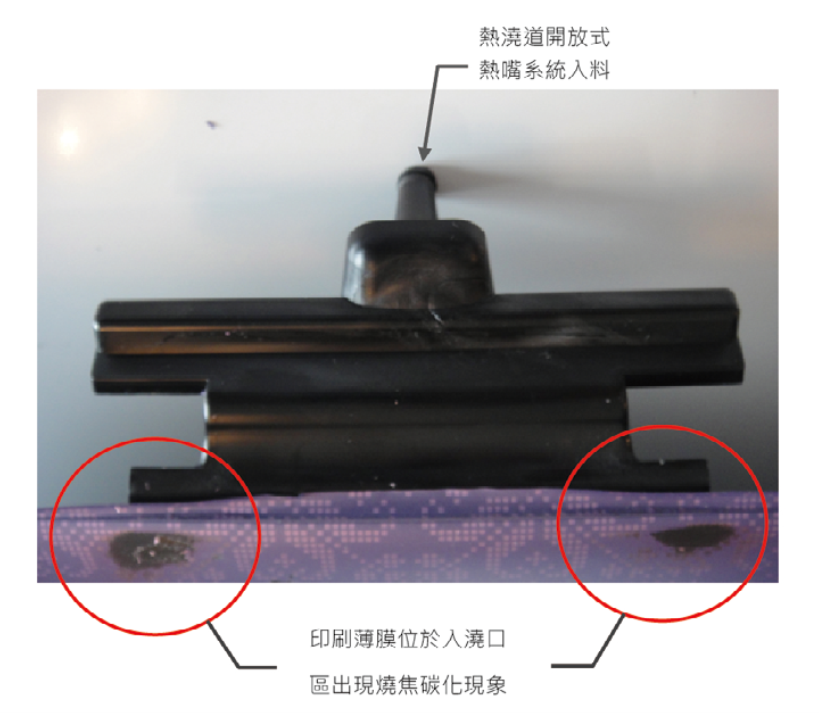

產品進行射出成型時,發現入料充填行為不均,在澆口兩側有出現薄膜被燒焦碳化的現象。射出成型後,在中間區會有縫合線出現。

產品外觀縫合線缺陷分析

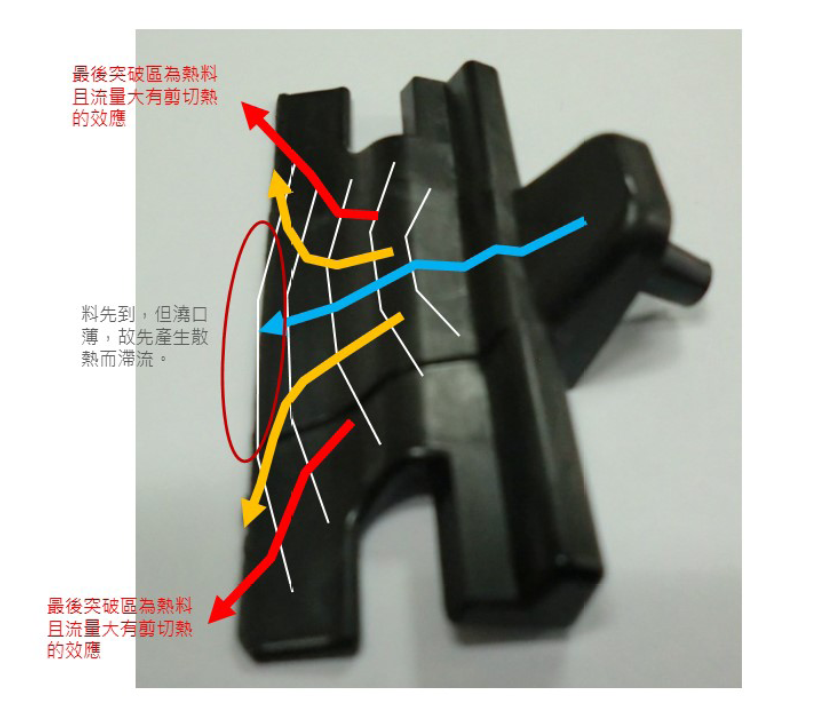

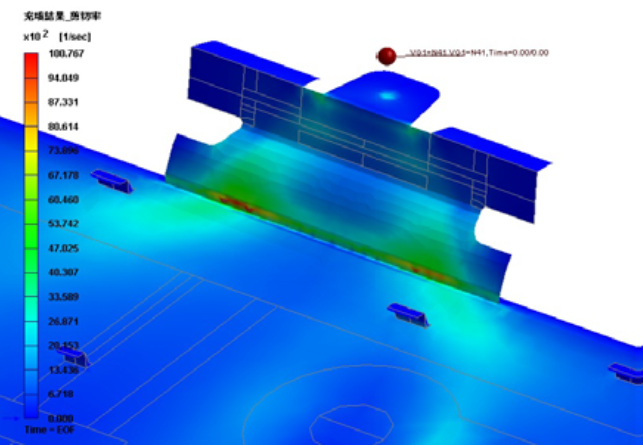

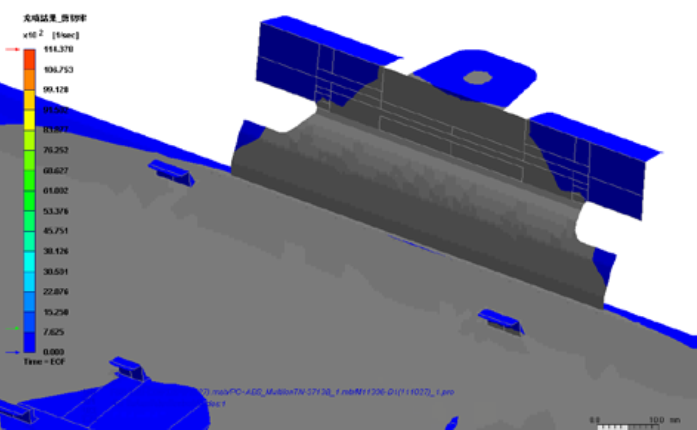

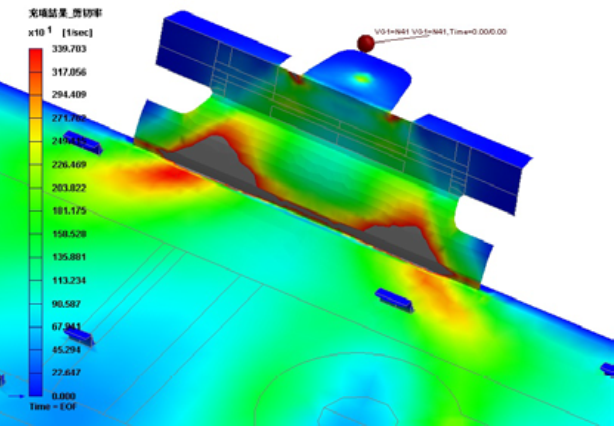

澆口流動行為分析

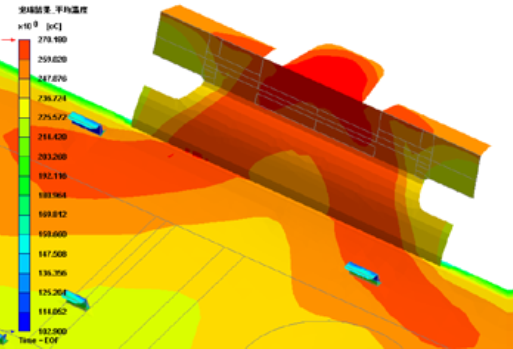

產品外觀燒焦缺陷分析

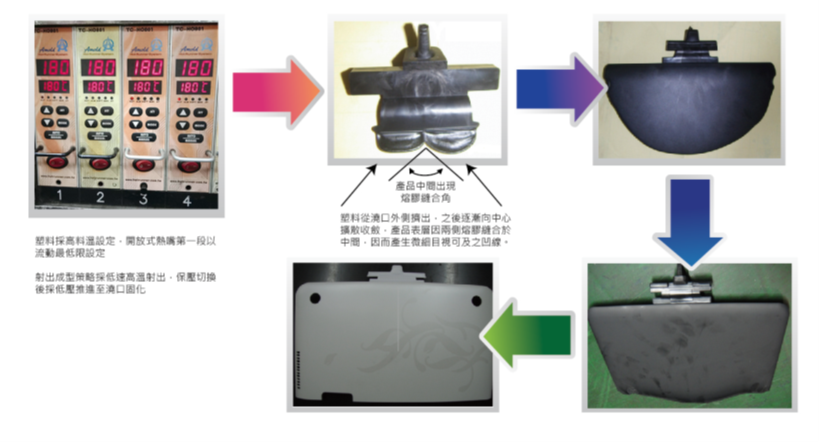

熔膠從澆口注入初期就因澆口中段滯流而向兩側端口噴出,大量塑料在此擠壓,也形成瞬間高速摩擦與拉扯,進而產生剪切熱。熔膠噴流作用力會造成IMR 薄膜印刷油墨被沖刷稀釋或掉落,澆口該區附近因剪切熱使材料瞬間處於高溫,拉高20~50℃ ,模具與薄膜當下散熱慢而積熱,形成高溫背景。

當射出成型到達保壓切換後,澆口兩側達到最高射壓。緊接而來的是熔膠封閉模穴進入保壓,模具澆口兩側高溫區,就成為塑料保壓最後固化與殘留應力最高的流動區,高壓與高溫使的原來脆弱的薄膜油墨。

塑料流動剪切率分佈偏態趨勢觀察

結論與對策建議

•從成型工藝調整著手:

1. 模穴段射速再降低。

2. 公模模溫再提升。

•從模具設變著手:

1. 變更平版流道設計,增加中段阻尼。

2. 增加模穴澆口兩側端區公模冷卻速率。

3. 縮短澆口薄模(land) 長度,降低沖刷力。

•從材料著手:

1. 提高塑料MI 值

2. 提高IMR 薄模油墨和接著層材質耐溫。■