■冠理科技 / 江若綸 營運總監

序言

製造業面臨全球競爭、科技競爭、勞動力不足、市場快速變化等挑戰,傳統大量生產、成本導向的生產模式已無法生存,企業處劇烈變動的環境下,積極進行「企業轉型升級」才能化危機為轉機,開拓新局。「企業轉型升級」可結合精實管理與數位轉型,迎向少量多樣、高品質的「服務型經濟」時代建立競爭優勢。臺灣中小型射出成型廠普遍欠缺研發及創新、整合、知識管理等等的能力而難以向上升級,以及成型師父技術傳承、訂單少量多樣化、現場管理浪費的問題,更加速企業執行「數位精實管理」的必要性。本文針對「成型廠ERP&MES 系統數位精實管理」的關鍵觀念與落實數位精實管理的系統提供導入經驗說明。

成型廠面臨管理問題

成型加工廠具有「高人力密集」、「高技術密集」、「離散製造」等特性,管理層面廣且複雜,從產品研發設計、模具設計管理、模具加工管理、試模成型參數管理、原料色粉的管理、成型機/ 輔機管理、模具管理、生產計劃管理、製造現場管理、二次料管理、塑膠件品質管理、看板管理、生產履歷與品質履歷追溯管理、成本管理……等,成型廠面臨的管理問題如下:

- 生產設備涵蓋老、中、新和多品牌型號,廠內物物無法相聯,阻礙所有設備連結中控管理,資訊不對稱,成為提升生產力盲點。不能對訂單生產進度、物料使用情況及WIP 在製品即時跟蹤和管理。

- 人工進行生產排程預測性不準確,無法與製造現場的生產管理同步。

- 生產數據不透明、不即時,影響生產運營的效率。

- 報工不即時、不準確,無法產生產品實際成本。

- 機臺稼動率、負荷率預測不準、機臺保養不透明,OEE 數據不準確。

- 設備參數缺乏即時監控及記錄,造成品質風險,增加生產不良率,也無法進行問題的追溯分析。

- 生產異常包括隨意調機、現場欠料、不良率超過標準、機臺效率低於標準……等處理不即時,導致怠工怠料及成本損失。

- 物料流向不精準,無法即時知道物料、在製品位置。

- 檢討會議花太多時間收集數據,無法自動產生生產看板,導致無法準確即時決策。

- 需要太多人工統計現場人員生產狀況,無法即時正確統計現場人員績效。

- 使用不同的異構系統,有很多訊息孤島,系統之間無法溝通。

- 工廠體系缺乏系統整合,對人依賴度高,無法支撐公司規模迅速擴大。

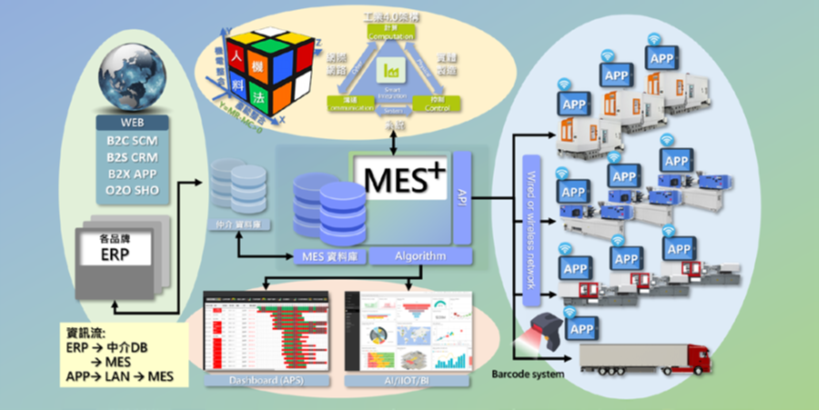

圖1:MES+ 機聯網+ERP 系統整合架構(自動化+流程化)

成型廠轉型升級:數位精實管理

成型廠面臨的問題可採用精實生產管理提升營運效能。精實生產就是及時製造,消除種種浪費,採取「後拉式(pull)」生產,而非以預測為主的大量生產(「推式(push)」生產)。目標是追求低成本、高效率、高品質和「少量多樣的暢流化」的生產系統。進一步可將「上、下游的供應鏈價值共體化」整合串聯達到整體供應鏈的最佳化。實現數位精實管理方法如下:

建立看板管理系統(Kanban system)

可利用「現場平板生產看板」、「生產進度看板」、「異常看板」來達到現場看板驅動生產的管理模式,改變原來由前端生產者主導生產數量,改由以後端顧客需求為主,由後面的工序需求向前推到前一工序需求。工站間可透過「可視化看板」傳遞訊息,包括追蹤產品生產進度、生產時間、庫存存放位置、現場生產績效等資訊,生產現場一旦出現異常可在第一時間通知相關人員並採取措施解除問題。

實行準時化(JIT, Just in time)

JIT 是以「生產準時」為中心,依照顧客訂單需求在合適的時間、生產合適的數量和高品質的產品。可利用APS 先進排程系統以「後拉式(pull)」生產為基礎,精準控制每日產能與需求量外,設備及人員排程都可自動進行安排計算,生管人員可依照插單及現場異常狀況機動調整月計劃與日計劃,儘可能地使半成品在各組裝站停留的時間接近,減少生產線上的閒置時間產生,讓每一站作業之間的半成品動線可以更順暢、更均衡,而這部分在JIT 中,被稱為「均衡化」。

實行自働化(Jidoka)

Jidoka 包含兩個意義:一是產品製造的「自動化」;二是生產產品質控制的「自働化」,即「賦予機器以人類智慧的自働化」。如果生產線出現品質異常情況,現場人員可停止機器運轉,防止不良品進入下一個流程。也可經由射出機聯網自動記錄成型參數,品質發生異常值時,系統會自動發送異常警報,也可將檢測設備聯網導入SPC 統計製程管制(statistical process control) 系統進行品質監控及預警通知。

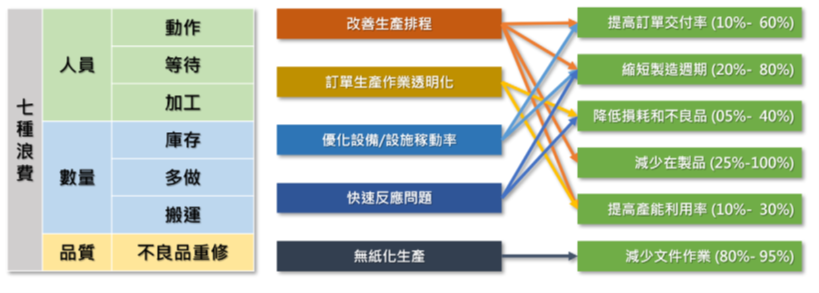

圖2:利用數位轉型降低七種浪費

建立標準化作業

成型廠面對少量多樣且產品生命週期短的訂單型態,在生產初期就需要將品質維持在一定水準,否則等調整到品質要求時產量也生產結束。可透過建立PDM 產品資料管理(Product Data Management)系統及PLM 產品生命週期管理(Product Lifecycle Management) 系統將產品的作業標準書(SOP) 數位化,可提高現場作業效率、確保產品品質、減少錯誤發生,可達到降低成本、持續改善目標。

排除七大浪費

排除浪費是指任何非增值活動的浪費包括生產過剩、等待時間、搬運、庫存、動作、不良品、未發揮員工潛能的浪費。成型廠生產現場存在設備稼動率不彰、生產過剩、不良品浪費、物料管理及二次料管理混亂等問題。利用設備聯網或是現場報工APP 系統可將設備異常自動通知,以便即時處理並減少設備閒置的浪費;導入WMS 倉儲管理(Warehouse Management)系統進行物料批號及先進先出管控減少庫存浪費、現場品質異常可利用SPC 統計製程管制(statistical process control) 系統發出預警,減少不良品浪費。

ERP&MES 系統數位精實管理導入重點

設備稼動管理

建立模具與設備預先保養機制,避免異常停機損壞,提升設備稼動率。依時間或保養計畫進行模具與設備維護,生產排程也以此為依據。

建立基礎資料

針對設備、模具、產品、員工、生產部門基礎資料及產品的作業標準書(SOP),包括加工流程、成型條件、使用材料、設備、模具、檢驗規範、檢測儀器……等管理方法作為生產標準。

自動產生即時看板及BI 管理報表

可生成「現場平板生產看板」、「生產進度看板」、「異常看板」、「機臺稼動率看板」、「生產日報看板」、「決策戰情看板」及BI 管理報表,協助提升機臺稼動率、品質良率及管理決策速度。

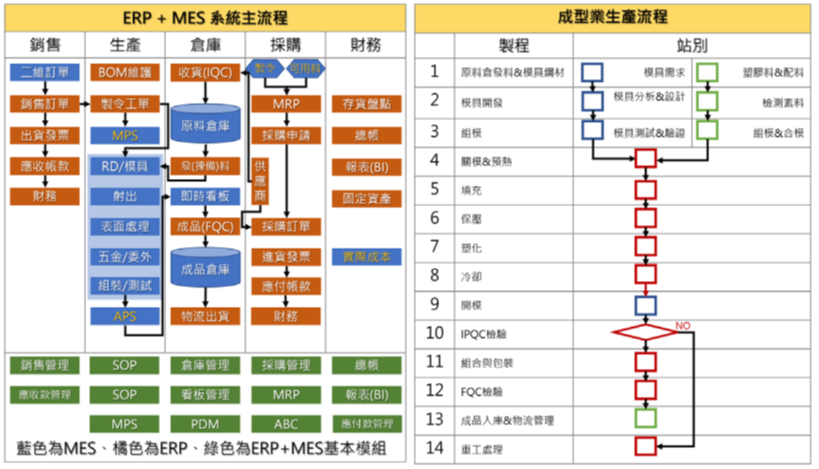

圖3:成型業ERP+MES 系統流程

圖3:成型業ERP+MES 系統流程

機臺成型參數監控

監控記錄每模每穴成型參數(溫度、壓力、速度、生產周期時間),以便品質追溯及成型參數履歷查詢。

品質管理控制

透過監控與收集品質檢驗資料,線上SPC 監控預防突發異常不良並提升良率,節省不良損耗成本,降低不良現象發生,並且可針對不良原因進行統計分析。

APS 生產排程系統

可從ERP 拋轉訂單後,依照有限產能及人員機臺行事曆進行生產排程,考慮機臺、模具、色號等限制條件進行併單生產,減少換模次數,並因應臨時急單/ 插單可彈性動態調整生產計劃,增加例外處理。

設備稼動管理

將生產設備機連網後可利用設備稼動管理看板監控即時生產狀況及每個工站每日排程產量與實際產量是否達成、每日機臺達成率統計,生產有異常可即時發送異常警報通知負責單位處理。

ERP 與MES 系統整合

利用API 或是中介資料表串聯資料,將ERP(IT) 與MES 機連網數據(OT) 融合並智慧型運算顯示在生產進度看板,看板可針對現在及未來可能發生的異常訊息提前預警,可預防問題發生並提前解決。

物料管理

提升物料追溯效率,MES 系統自動比對物料資訊,落實倉號、儲位、料架、品項、批號等管理,避免人員用錯料,節省成本損耗。

提升ROI 投資報酬率

依據杜邦方程式佈建製造流程,以解析成本分佈的屬性與階層,總製程效能(OEE) 與投資報酬率(ROI) 互為因果,總製造效能增加10%,可提升企業獲利率至少五個百分點,顯示MES(OT) 績效表現與ERP(IT) 財務數據互為因果,OEE 提升是企業獲利重要因素。■