■富強鑫精密工業/ 技研體系- 林宗彥

前言

射出成型廣泛用於量產塑膠製品,在量產過程中常發生非射出機台所能控制的製程參數對生產過程穩定度的干擾,導致不同時間生產線的製程能力偏移,必須重新調整製程參數才能確保製程能力的穩定,此舉造成生產效率降低與生產成本的增加。

熔膠黏度受到批次原料、環境溫濕度等因素一致性的影響產生熔膠本質黏度微量變異,然則此黏度的微量變異亦與熔體流動壓損及模具水路散熱效率的變化產生交互作用是影響量產製程穩定度的主要因素,射出機本體優異的性能已無法滿足製程上的需求,無法有效解決因上述變異導致熔體在模穴中的流動行為發生改變的事實。

生產製程如何監控與降低射出機以外的干擾因素將是關鍵的因素,為解決此問題,故以模穴壓力感測器偵測熔體在模具流動行為,當射出機台控制器接收到熔體流動行為發生改變時,採取適當的製程參數決策以抑制熔體變異對製程產生的影響,以維持製程穩定性,提高生產效率,降低產品品檢成本與不良品流入市場風險。國外知名同業開發出如何降低外在干擾因素導致的熔體黏度變異的關鍵技術,富強鑫為國內開發首創,此技術將能幫助國內外客戶的生產製程更加穩健。

智慧機械解決方案的優勢

富強鑫為客戶提供完整的智慧機械解決方案,以FA二代機( 如首圖所示) 為承載機器,其中搭載射出全閉迴路、開關模平順性控制與熔體變異適應控制等射出機智慧控制關鍵技術,為客戶提供各項優勢:

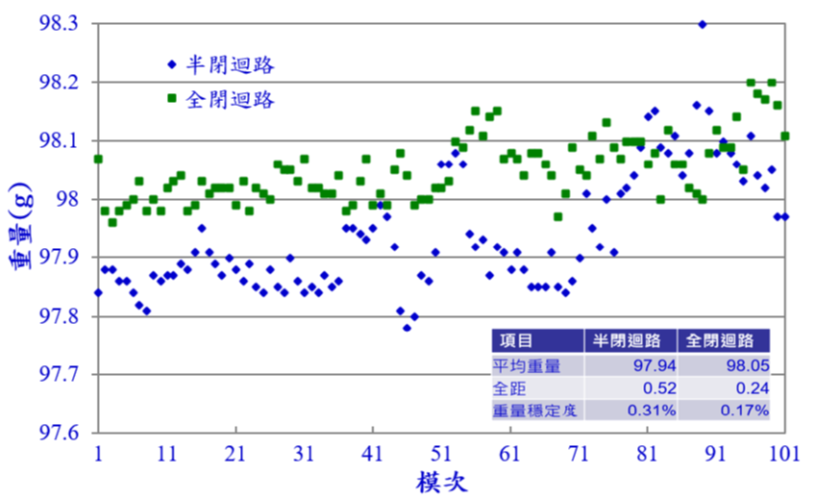

(1)FA 二代機為射出閉迴路控制技術以伺服油泵控系統取代高階昂貴的伺服閥控系統,在不增加購機成本的優勢下,達到射出全閉迴路的控制,使射出穩定與重現大幅提高( 測試案例重量穩定度提升50%,如圖1所示)。

(2) 應用S 曲線的平順控制模式,抑制在開關模時車壁高低速變化運動時的震動,達到穩定生產與延長機台壽命的目的。

圖1: FA 二代油壓機伺服油泵全閉迴路控制系統,提升射出機熔體射出穩定度

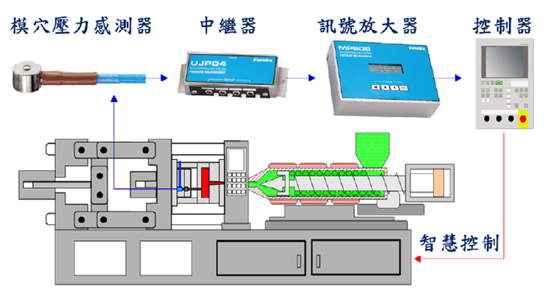

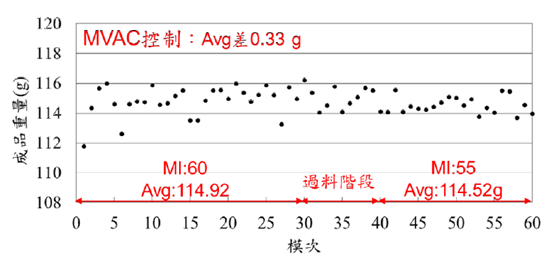

(3) 熔體變異適應控制系統,通過模具模穴壓力感測器掌握熔體充填狀況,跳脫機台製程參數控制的框架,延伸機台的感測觸覺至模具端進行自適應控制,更能有效抑制熔體黏度變異,提高產品品質的一致性( 如圖2 與圖3 所示)。

(4) 通過模穴訊號特徵值監控成品品質,即時掌控不良品成型動態,機械手臂自動品質檢出,節省品管檢驗成本。

(5) 每模次模穴訊號特徵值儲存與紀錄,協助建構良品品質的模穴特徵值管制界線,進行即時統計製程管制的監控。

(6) 各模穴品質訊號特徵儲存與紀錄可協助醫療、食品包裝與汽機車零配件產業建構產品品質認證系統。

二代油壓機搭載熔體變異適應控制系統

射出機台通過模穴感測訊號掌握熔體充填狀態,執行熔體變異的適應性的決策,有效抑制熔體黏度變異,提高產品品質的一致性與生產效率。同時透過模穴感測訊號即時監控產品成型過程曲線與模穴曲線訊號特徵,達到即時監控成型品質避免不良品流入市面、取代傳統人工品檢方式節省品檢人力成本以及協助建構成品品質履歷追蹤系統之優點。若是其他因素造成產品品質不良,監控系統將傳送訊息至機械手臂,進行不良品篩選作業,達到無人化監控射出成型的生產與節省SQC(Statistical Quality Control) 過程中人工檢驗與材料浪費的成本。

公司介紹

富強鑫以創造高附加價值產品為理念,結合全球化與多角化之經營策略,除深耕射出成型機本業之研發、生產與銷售外,自2001 年起更跨足纜線、3C 光電與材料科技產業,以期航向更高精密與高科技領域,提昇企業價值與國際競爭力達成永續經營之目標。自2001 年起更跨足纜線、3C 光電與材料科技產業,以期航向更高精密與高科技領域,提昇企業價值與國際競爭力達成永續經營之目標。■

圖2: 熔體變異適應控制系統架構圖:透過模穴感測訊號與控制法則演算,進行自適應控制,達到抑制熔體黏度變異效果

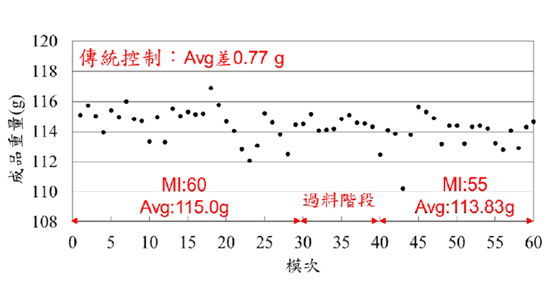

圖3: 傳統控制方法 – 成品重量分佈圖:採用傳統控制方法,第30 模次前投入MI 值60 塑料,第30 模次後投入MI 值55塑料,成品重量均值差異0.77 克

圖4: MVAC 控制方法 – 成品重量分佈圖, 採用MAVC 控制方法,第30 模次前投入MI 值60 塑料,第30 模次後投入MI值55 塑料,成品重量均值差異0.33 克