■資料來源:CPRJ 中國塑料橡膠/ 精誠時代集團技術工程師 戴惠斌

前言

縮短物料在模腔中的停留時間降低物料降解的風險,對生產高質量的產品,延長生產週期,降低成本具有創新價值。優化支管式流道設計後,所有設計參數都趨於更加合理。 Shorteningthe retention time of materials in die cavity can reduce material degradationrisks. The extension of production period and reduction of costs are importantwhen manufacturing high quality products. After optimizing pipe runner design,all design parameters are more reasonable.

塑料薄膜、板片的熱成型加工中,經常會遇到因聚合物降解導致的產品質量問題。原料一旦發生降解,一般會引起其機械性能改變,如彈性消失、強度的降低、黏度的增加等等。產品的直觀表徵如產品發黃、有黑點(焦料),兩端產品容易裂邊、斷邊等,部分物料降解後就會在模腔中逐漸堆積粘附在模腔表面,甚至堵塞模腔影響產品的正常生產。縮短物料在模腔中的停留時間降低物料降解的風險,對生產高質量的產品,延長生產週期,降低成本具有創新價值。

具體案例

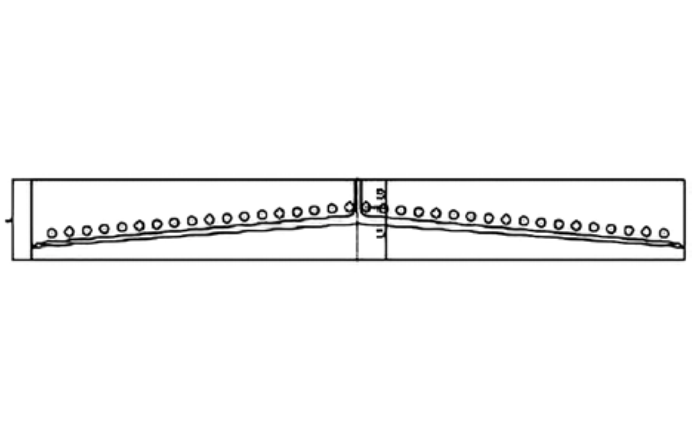

通常情況下,如果滯留時間過長,物料降解後粘附在模腔中,特別在衣架流道分流處以及兩個末端容易產生堆積。如圖1 所示:流道內出現明顯的物料滯留及碳化。如果原料在流道末端停留時間過長,原料特性發生改變,產品邊緣容易出現裂邊等現象。針對在生產過程中出現的上述問題,設計師必須考慮縮短物料的滯留時間,以對平模頭的流道進一步改進優化。最大可能地減少物料在模腔中的停留時間,提高產品質量及連續生產的穩定性。圖2 衣架式流道設計圖。

目前市面上最常見的擠出平模頭流道設計有衣架式和支管式兩類。下面就改進前後的模擬計算分析數據對比與大家一起分享探討。單從料流的壓力分佈,縮短停留時間以及取得均勻的流速數據看,衣架式流道設計無疑是最佳選擇。但並非所有的模頭衣架式流道設計就是最佳的設計方案,由於衣架式流道設計中間流道與兩端的流道呈一定的夾角設計(如圖2 所示)。

對於幅寬比較寬的模頭來說,模體的寬度L 需要非常寬才能滿足衣架流道設計的佈局,其次由於中間流道比較靠近進料口端面,從衣架分流開始到模唇出口這段距離變得很長,中間位置模體緊固螺釘的排布比較靠後L0 很短,L1 很長,模體在擠出壓力的作用下會發生漲模變形,整個模腔由於變形其流道參數已經發生了很大的變化,其最終的結果是料流的均勻性、壓力等完全與設計的參數不相符。那麼有沒有一種更加合理的流道設計即能滿足寬幅擠出平模頭的模體強度設計問題又能有效縮短物料的停留時間呢?為此我們做了大量的模擬分析研究和數據對比分析,並從中取得了一定的成果,一種改進的優化的支管式流道設計有令人驚喜的表現。

圖1: 是薄膜加工常見物料降解堆積模腔

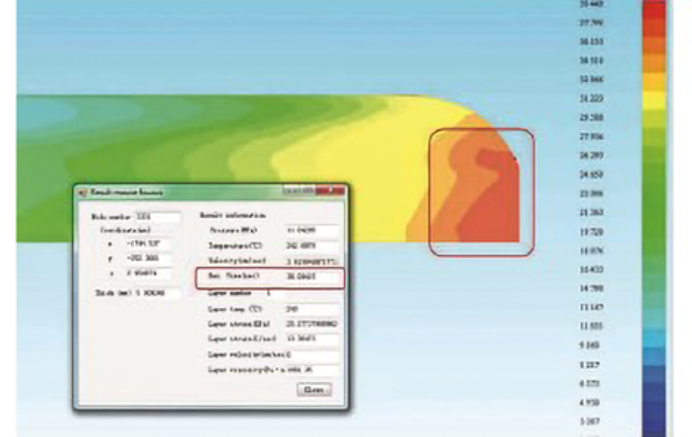

圖2: 衣架式流程設計圖; 圖3: 新支管流道流道端部滯留時間圖

優化解決

圖3 新支管流道流道端部滯留時間圖。下面就以有效出料寬度3500mm 的流延膜模頭為例,模擬生產原料CPE,擠出量1500kg/h 做模擬計算分析,就以往標準的支管式流道設計和改進優化後的支管式流道設計做分析對比。早期的支管式流道可以設計得到合理的擠出壓力和均勻的流速,缺點是原料在流道的端部停留時間比較長,不利於長期生產,端部製品產生缺陷的概率大。優化支管式流道設計後可以驚喜的發現所有設計參數都趨於更加合理。

改進優化後的支管式流道物料的停留時間,從原設計所需的193 秒縮短到現在的39 秒,有了大幅的縮短,進一步解決了因為物料滯留導致的製品缺陷。精誠提出的創新優先歸根到底還是要圍繞著客戶的實際需求,也一直在探索塑料薄膜、板片擠出加工中製品缺陷引起的原因以及相關的解決辦法。為連續長期穩定生產提供最佳的模頭定制化設計方案,為最終用戶降低生產成本創造價值。精誠將持續與產業鏈夥伴互動合作,重點關注高精度模頭技術進步,提昇科學價值並幫助客戶實現商業抱負。■