■ ACMT/ 劉文斌

多模穴平衡性的重要性

當多模穴模具進行射出加工時,塑膠熔膠藉由流道系統進入各模穴中,塑料是以其所具有的溫度、壓力以及射速等條件來進行充填動作,然而塑料的這些成型條件參數是會隨著時間而變化的,也就是說在非常短的充填時間間隔中,塑料的溫度、壓力、射速等條件參數是會一直在變動的直到充填結束。

例如塑料的熔膠溫度會隨時間增加而降低,如果射出充填開始時的熔膠溫度是T 度C,在經過射出時間一秒鐘後,熔膠溫度將會低於T 度C。所以射出產品的最終產品品質將會是被這些加工參數所影響且決定。換言之射出件的最終尺寸和品質是和塑料在模穴射出充填時的溫度、壓力和射速等條件息息相關的。

考慮單模穴產品熔融膠料在充填結束時的料溫顯示為230 度C( 約450 度F), 塑料壓力為8000psi( 約55.2MPa),而塑料進入模穴的速度為4.5in/min( 約為1.9mm/sec),以上述成形條件進行充填,將會產生某一特定品質以及表面外觀的射出件成品。現在如果將熔膠料溫降到200 度C( 約400 度F) 進行射出,所生產的射出件產品將會有比較小的收縮,所以將發現降低料溫後生產的射出件成品將會比以之前條件射出的成品有較大的外觀尺寸。同樣的如果在充填結束瞬間的壓力和速度條件改變,所生產的射出件也將會有不同的尺寸與表面外觀。現在如果考慮一模兩穴模具,生產相同產品的射出製程,如果兩穴成品的射出時射出狀況不是相同的,例如同一時間點進入澆口的熔膠條件或是在模穴同一位置的瞬間條件均不同,基於上述的理論敘述,此兩穴產品所得到的成品品質也會不一樣。

多模穴模具在設計上的先決條件是需要設計成幾何平衡,也是在流道的lay-out 設計上,由豎澆道(sprue)到達各模穴的澆口距離,需要設計成流動長度是一樣的,所以幾何平衡在理論上如果各分流的熔膠品質相同,那在射出過程中到達各模穴,甚至到達射出充填結束時,各模穴的射出狀況與條件都應該是相同的。所以流道的幾何平衡設計對於多模穴模具是首要的設計準則。

決定多模穴平衡性的實驗程序

- 將飽壓壓力條件設定為0

- 將飽壓作用時間條件設定為0

- 將螺桿塑化後退延遲時間設定成預估的保壓時間近似值

- 設定冷卻時間約為此產品足夠冷卻可頂出的時間

- 將射出速度條件設成由塑料黏度曲線研究上所得到的射出速度值

- 其餘的射出條件設定與另一文件- 黏度研究所使用條件相同,開始進行射出實驗

- 調整切換VP 位置,以得到射出短射樣品,若有不平衡現象則以最大量模穴樣品產生短射件的條件進行樣品射出 取樣

- 以所決定的條件進行樣品射出 ,取得三模樣品將各模穴樣品重量平均後作成數據表格。

如何使用實驗資訊

檢查多模穴充填實驗各模穴樣品的重量偏差值的最大值與最小值,在大部分多模穴模具案例中一般偏差值不會超過5%。對於精度要求較嚴格的產品一般偏差值會要求在3% 以內,但如果成品沒有精度要求那偏差值超過5% 有時也是可以接受的。

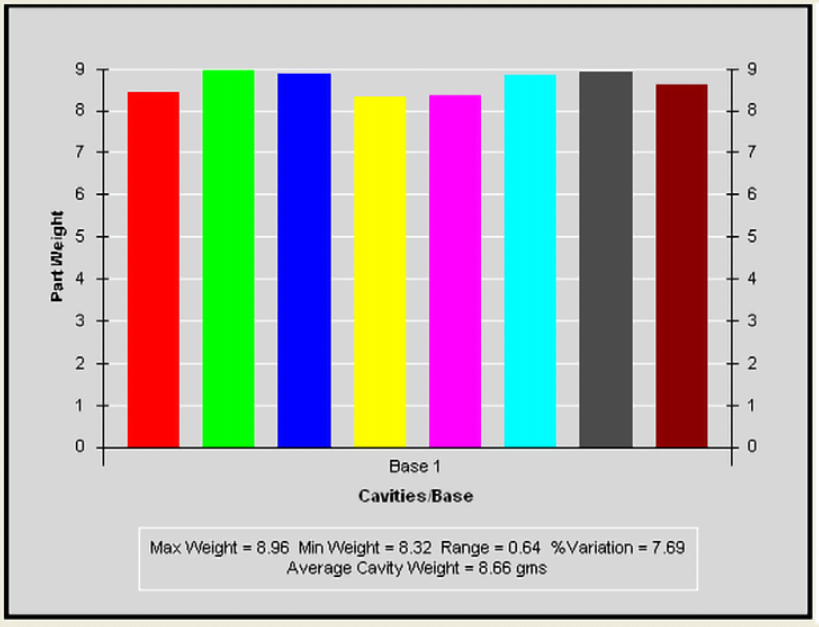

一八模穴短射樣品的重量平均數據作圖

一八模穴短射樣品的重量平均數據作圖

下列事項需要加以考慮

- 非結晶性塑料比結晶性塑料較能忍受流動不平衡性

- 模具精度越高多模穴的流動不平衡性會越小模穴的排氣溝設計與精度,對塑料充填影響很大,由其對於多模穴充填的平衡性也有很大影響。雖然流道尺寸與澆口大小尺寸精度已達要求,但是若排氣機構的精度有誤差,也會影響到各模穴的流動平衡性,所以也須嚴格檢查各模穴的排氣溝尺寸精確性。

資料來源

www.fimmtech.com

http://www.injectionmoldingonline.com/

使用範圍:限制在公司內部使用( 技術參考資料) ■