■邱耀弘博士

If you only remember two technologies from this paper, they should be additive manufacturing and metal injection molding. // 如果您只能記得本文中的兩種技術,那它們應該是附加製造和金屬注射成形!

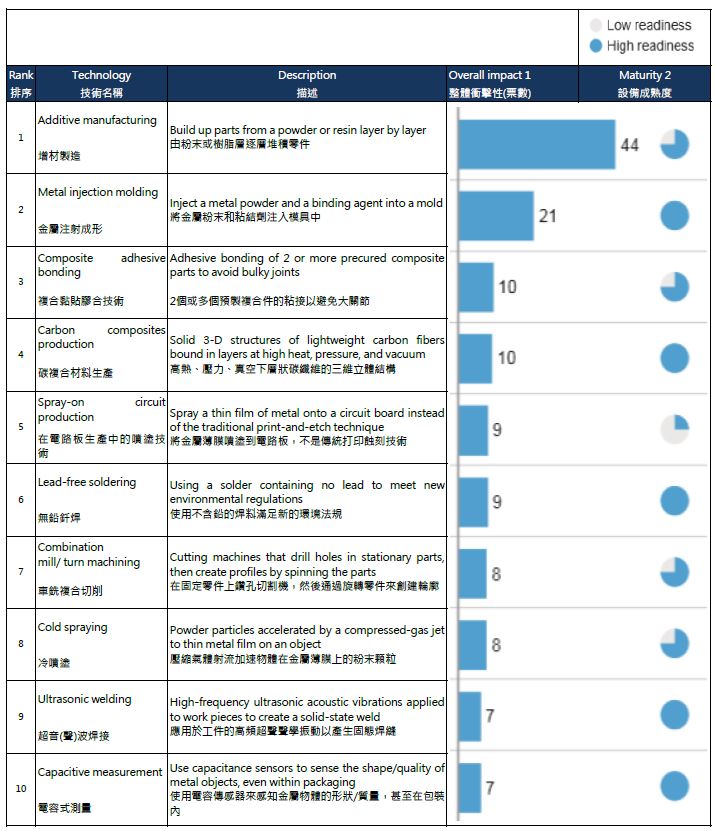

The importance of technologies varies by industry: spray-on circuit production holds great potential for the electronics industry, and composite adhesive bonding remains a focus for aerospace and defense. However, additive manufacturing and metal injection molding were consistently voted as the technologies with the most potential to further improve manufacturing across a broad span of industries and geographic areas (Exhibit 5). // 技術的重要性因工業的不同而異:噴塗在電路板生產上對電子工業具有巨大的潛力,複合膠接仍然是航空航太和國防的重點。然而,增材製造和金屬注射成形一直被認為是最有潛力的技術,能夠在工業和地理區域的範圍內進一步改進製造( 如展示5)。

Exhibit 5. Top 10 advanced manufacturing technologies // 展示5. 排名前10 的先進製造技術準備就緒狀態(Readiness) 以藍色扇形表示,滿圓圈代表非常成熟,這裡用成熟度來(Maturity) 稱呼

Lenged// 說明

1.Percent of experts rating the technology as having high or very high impact on manufacturing over the next 0- 5 years. // 專家認為這項技術在未來0 到5 年對製造業有很高或非常高的影響。

2.Derived from the Manufacturing Readiness Level assessment. // 從製造準備水準評估SOURCE: McKinsey

Advanced Manufacturing & Assembly survey// 資料來源:麥肯錫先進製造和裝配調查報告

Additive manufacturing 增材製造

Additive manufacturing is a collective term for a range of technologies that build a component “from theground up” by binding together powders, resins, or fluids into a single object. The main benefits are: // 增材製造是一系列技術的總稱,它通過將粉末、樹脂或流體結合在一起形成一個“從基底面開始”的元件。主要好處是:

● There is little material waste in contrast to “subtractive” processes like milling. // 與“減法”銑削工藝相比,幾乎沒有材料浪費。

● There is no custom tooling, which saves time and money, as well as allowing for the customization of each component printed. // 沒有客製要求的模具,它節省了開模的時間和金錢,也允許列印每個元件的客製要求。

● It is capable of making complex geometries, which are not possible using subtractive techniques. // 它能夠製造複雜的幾何形狀,這是不可能使用減法的技術來獲得。

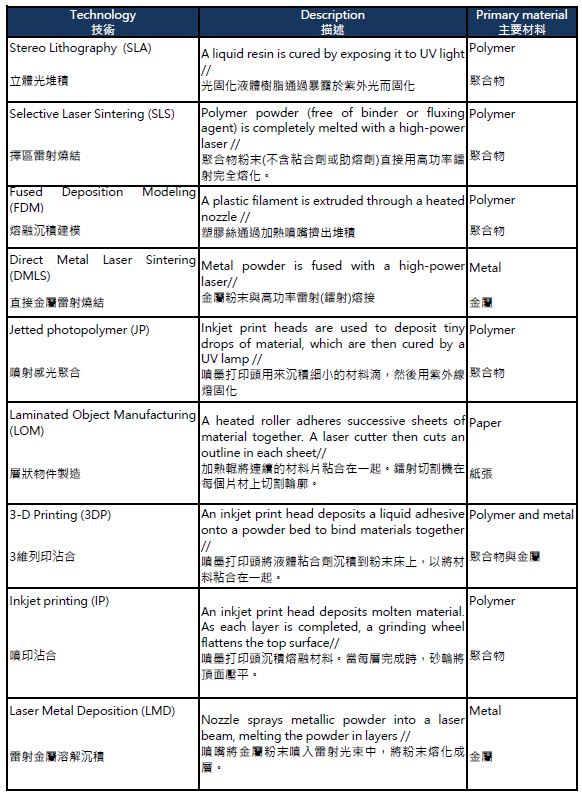

Selective Laser Sintering (SLS) and Direct Metal Laser Sintering (DMLS) are the most widely used additive technologies for industrial applications, accounting for over 70% of the market. Fused Deposition Modelling (FDM) has become popular for consumer and smaller prototyping machines, due to the simplified workflow of not needing to empty or fill a powder bed. (Exhibit 6).擇區雷射燒結(SLS) 和直接雷射燒結(DLS)是工業應用中應用最廣泛的增材技術,佔市場的70% 以上。熔融沈積

建模(FDM) 已成為流行的消費者和小型原型機,由於簡化的工作流程,不需填空以及填充粉末床來支撐。 (展品6)

SOURCE: McKinsey Manufacturing Practice // 來源:麥肯錫製造實踐報告

Exhibit 6. Overview of additive manufacturing technologies // 展示6. 現有增材製造技術綜述

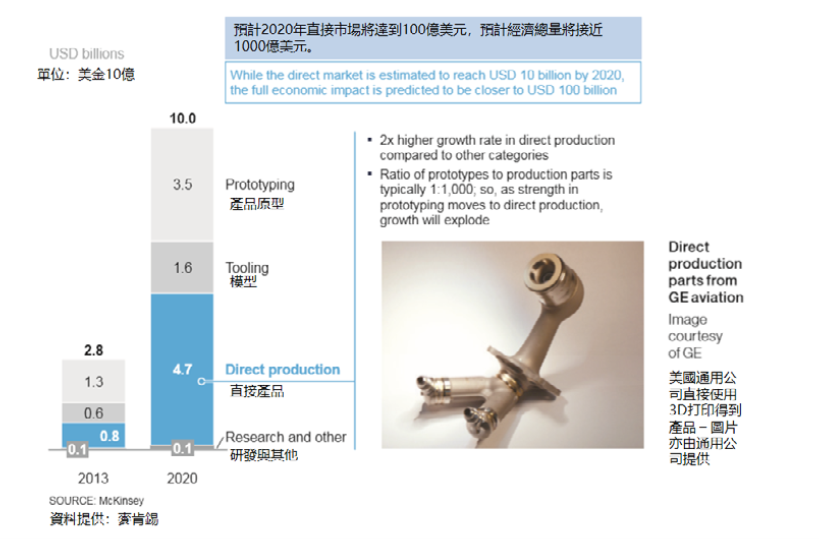

Exhibit 7. Additive manufacturing – global market size for equipment, materials, and services//展示7. 增材製造 – 全球市場規模包含設備、材料與服務

Despite its promise, additive manufacturing has taken 30 years to achieve widespread interest. However, we believe the technologies are finally reaching the tipping point, and the market for equipment and materials will grow from USD 3 billion in 2013 to USD 10 billion by 2020. The market for production parts is forecasted to grow at twice the rate of the market for prototype parts, which is an encouraging sign for the technology’s maturity (Exhibit 7). // 儘管它的承諾,增材製造已經花了30 年,以獲得廣泛的興趣。然而,我們相信這些技術最終將達到臨界點,設備和材料的市場將從2013 年的30 億美元增長到2020 年的100 億美元。 3D 打印生產直接零件的市場預計將以原型產品的市場兩倍速度來增長,這是該技術令人鼓舞的成熟化跡象(如展示7)。

Legend of text on drawing // 圖內文字說明

● 與其他類別相比,直接生產的3D 列印幾乎有2 倍或更高的增長率

● 原型與大量生產部件的比例通常是1:1000 甚至更高;因此,隨著原型移動到直接生產的強度,其增長率將爆炸。

引領3D 列印應用的行業有航空航太、國防、醫療器械、高端汽車和豪華珠寶/ 時尚。這主要是由於增材製造的自

由使它們能夠快速和低成本地實現複雜零件的小批量運行。影響的案例包括:

● 更好的性能。 GE 航空公司是3D 列印燃料噴嘴,重量輕25% 倍,耐用五倍。

● 更快的上市時間。杜卡蒂的高性能發動機的開發過程從28 週減少到8 週。

● 以較低的成本進行客製。像”解剖”這家的醫療器械公司通過降低工具成本和材料浪費,將定制醫療植入物的成

本降低了30 到50%。

然而到了今天,直接三維製造仍然局限於小體積和高成本/ 複雜零件。採用增材製造有三個共同的限制:(1. 人

才、2. 材料和3. 效率)

1. 首先,許多組織中具有此技能集和過程是為還原過程而設計的,目前僅有很有限的人才庫。有必要增加對產品設計的支援人才如結構設計、粉末投放和軸比精度的設計技能。

2. 第二,材料成本偏高。在增材製造中使用的粉末通常鋼材是以每公斤的成本為50 至200 美元,金屬鈦的成本為每公斤400 至800 美元。供應商往往不保證零件品質,除非他們自己的粉末被使用,有效地鎖定製造商到一個單一的專有來源。然而,最近從中國進口的低成本材料供應商(30% 在某些情況下),有望加速材料價格下跌,增加中量應用使增材製造的可承受性變高。

3. 第三,增材製造速率仍舊緩慢。很少有機器能超過每小時200g 的堆積速率,從而導致低體積和高相關勞動與間接成本。在未來幾年中,增加雷射功率和多個雷射器或打印頭將增加速度,但增材製造仍無法到達可以與如注射成型或沖壓等高容量工藝相競爭的水準。

在實踐過程中,這些障礙結合在一起導致公司內部3D 列印的總成本為每公斤500 至1500 美元( 鋼和鋁),以及塑膠約達每公斤100 至300 美元。確切的成本很大程度上受年度總量、印表機規格、零件幾何形狀以及是否使用OEM 或協力廠商材料的決定影響( 如展示8)。這通常限制了企業每年使用少於50 個單位的複雜零件的附加製造,或者用來生產模具而不是直接製造。

注1:假設5% 報廢率和60% 設備利用率。假設印刷規模,使用從OEM 輸出的材料,今天是尼龍材料打印堆積率為450 克/ 小時(SLS) 和鋁合金打印堆積率為70 克/ 小時(DMLS),一個物件的幾何形狀可能會影響一個給定列印成本高達50%。

SOURCE: McKinsey Manufacturing Practice // 資料來源:麥肯錫製造實踐部門報告

這些障礙目前都是不可逾越的。在未來十年,成本將下降超過60% 以上,使增材製造成為主流技術。隨著這種情況的發生,增材製造的影響將超越製造業,覆蓋整個價值鏈,包括分銷。一家大型物流公司的首席執行官最近問,增材製造的到來是否會使整個公司破產,因為當地語系化生產將消除對協力廠商物流的需求。答案可能是肯定的,但至要再20 年才有可能發生。隨著打印設備開始生產更複雜的部件,如印刷電路板,成本開始趨於漸進降低,然後加速,成本降低是增材製造開始與傳統的製造方法相融合的最好辦法。

價值鏈的其他因素也會受到影響。低成本國家製造將變得不那麼相關,因為手工加工和精加工過程變得不必要。專利(IP) 保護將越來越多地關注於數位列印檔案,而不是產品本身。銷售和行銷將不得不處理每個客戶獨特的剪裁的複雜性。我們最終可能會進入製造業完全商品化的時代,無論是在全球大型工廠還是在非常當地語系化的印刷站( 如展示9)。

Metal injection molding // 金屬注射成形

金屬注射成形是以高壓力發是將金屬粉末注射到模穴之中,然後由模穴中移出並將金屬生坯放到爐子中加熱使粉末沾黏成固體,特別適合用來製作小、複雜的且具有中倒大量數目的零件。主要優勢如下:

● Reduced material waste // 減少材料的浪費

● Better cycle times// 更好的生產效率

● Reduced finishing requirements// 減少表面處理的要求

● Making use of existing plastic extrusion(injection) equipment // 可以使用既有的塑膠注射機

金屬注射成型技術已有20 年的歷史, 但在過去十年中經歷了顯著的增長: 設備和材料市場由2004 年至4 億美元在十年間增加到2014 年的14 億美元,預計仍舊增長將繼續下去,到2018 年將達到29 億美元。在特定行業,金屬注射成型的流行程度由在不同區域的領先創新公司全力推廣,這些公司正在享受MIM 在高產能下形成具有高度複雜幾何圖形的部件優秀能力。通常MIM 是可以實現的,不需要長時間的再加工來達到所要求的尺寸公差或表面光潔度。

金屬注射成形技術已經大大的衝擊著傳統的銑削和壓鑄製程,例如:

● 印度博氏公司因此節省了一個燃油控制齒輪零件的80% 的成本,主要是材料的浪費和加工時間的節省,每年有300 萬件的產量,現在完全不需要二次加工費用。

● 一家發動機製造商成功的節省成本40~60% 在噴射發動機上的一個滴油元件。

● 摩托羅拉製造粉末注射成形轉軸套以供給移動電話上使用,同樣的厚度設計可以提升過去五倍以上的壽命。通常,金屬注射成形在製造上,形狀複雜且超過每批5000 件且低於200g 重以下便顯現出其高效率,並同時提供設計者很多機會提升零件組合設計並減少零件組數的機會,如此可以減少供應商數目並得到更好的產品。金屬注射成形在未來10~20 年之間不會直接的威脅到增材製造,原因在於注射成形是針對大量製造的產品。