■ ACMT/ 劉文斌

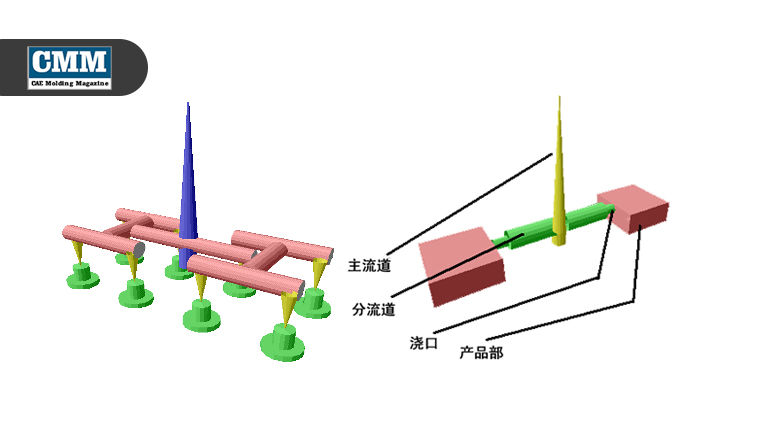

關於模具澆口設計

對於澆口(gate) 尺寸大小最佳化設計考量上,影響的主要參數包括了─射出件產品的厚度、產品的體積、射出充填速度、所使用的塑料種類與特性、以及所使用之澆口數目。澆口尺寸大小及流道厚度尺寸都將會影響保壓作用階段的壓力傳遞能力及保壓效果;適當及有效的保壓作用,需在澆口尚有足夠的可流動通道或未完全固化前的時間內作用,才能有效將額外的塑料擠壓進入模穴內,藉以補償熔膠材料的冷卻收縮的體積變化。

通常澆口的尺寸大小在設計原則上,如果是針對無填充劑(filler) 補強的塑料應用時,一般澆口厚度至少需要在產品厚度的一半以上( >1/2H )。對於產品要求高表面光澤度或對成品表面品質需要更加註意的澆口設計場合,例如產品背面有補強肋(rib) 或螺絲孔突起特徵(boss)等機構時,在這些位置上其表面容易發生收縮痕現象,針對這類成品其澆口尺寸厚度設計考量上,則會建議尺寸設計至少為產品厚度的2/3 (>2/3H )。

澆口尺寸的設計考量

主要是由通過澆口的體積流速(Q) 要求來決定,澆口尺寸設計越大,將有助於充填流動與保壓壓力的有效傳遞;但是其缺點則是需要較長的冷卻時間,將會延長生產成型週期。如果澆口設計過小,則除了會增加流動阻力,容易發生短射現像外,也容易在澆口處產生過大的流動剪切速率(shear rate),另外因為澆口過小冷卻較快,所以容易發生澆口過早固化,而造成保壓無法順利進行或是可保壓時間過短,所以澆口尺寸設計時不宜設計過小的尺寸。

在澆口部位如果塑料通過的流動速率過快,則有可能會產生過大的流動剪切速率(shear rate) 及產生過度的剪切升溫(shear heating) 現象,進而可能會造成塑料在此局部位置上產生高溫劣化或黃化現象,而衍生出一些成型上或產品外觀上的問題( 例如流痕、表面黃化、表面色差問題等等)。

塑料在澆口(gate) 部位所遭受的剪切速率(shearrate), 是由通過澆口的塑料體積流速(volumetric flow rate,Q) 以及澆口尺寸大小所控制。

例如減小充填速度(filling speed) 或充填流速(flow rate),以一半的充填速度進行射出充填,則澆口處的剪切速率(shear rate) 將約略減小一半。而澆口尺寸大小對於整體剪切速率的影響,則是和澆口的幾何形狀有關,例如對於圓形形狀澆口,增加澆口直徑尺寸約25%,則剪切速率可以降低約一半( 與澆口尺寸的3 次方成反比)。

由CAE 模流分析中的流動充填分析中,可以藉由不同的射出充填速度設定或是多段射出速度設定計算來分析在澆口位置所遭遇到的最大剪切速率程度。下面式子是一些材料商所提出的簡化計算方式,可以用來約略估算整體剪切速率(bulk shear rate),雖然不是很精準但是可用來粗估,塑料在均勻體積流速下所遭遇的剪切速率。

Shear Rate = 4Q/π r3針對圓形澆口 (for round gates)

Shear Rate = 6Q/w t2針對矩形澆口 (for rectangular gates)上式中

Q = 體積流動速率─ flow rate (cm3/s)

r = 圓形澆口厚度半徑─ gate radius (cm)

w = 矩形澆口寬度─ gate width (cm)

t = 矩形澆口厚度─ gate thickness (cm)

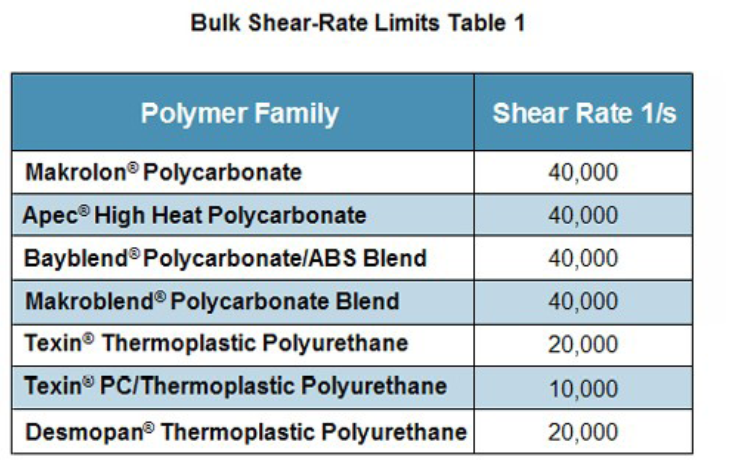

產品射出速率(flow rate) 的計算,可以藉由通過澆口進入模穴內的體積與預估充填模穴所需的充填時間的比值計算得到。然而對於多澆口的產品設計,則需要針對各澆口所對應的流動區域體積來個別做計算。不同塑膠因為分子組成不同,分子型態結構不同,熔融黏度也不同;所以對於在不會發生成型問題情況下,塑料可以忍受的最大剪切速率(Maximum of shear rate) 數值也都不盡相同。原理上分子主鏈越柔軟,結構上短分支鏈(branch chain) 越少,就可以容忍較高的剪切速率。下表是Bayer 材料公司商針對其幾種不同種類材料,所建議的最大剪切速率數值,若低於此剪切速率極限值,塑料在射出成型加工上,就比較不會因為遭遇過大剪切速率,而發生一些過度剪切生熱、或塑料發生一些劣化的問題。

■參考資料:

http://www.polymers.usa.bayer.com/checklist/gates_size.html