■ Moldex3D

前言

由於長纖維強化熱塑性複合材料(LCFRT) 能滿足產品安全和耐用的需求,且碳纖維的機械特性也比天然纖維強韌,因此常被用來作為輕量化的汽車材料。在實務上,從射出成型的纖維產品上,可觀察到典型層狀結構,如皮層、核心層等。長纖維的非等向性纖維配向,會影響成品的機械性質。然而在處理長纖維以及纖維濃度高的產品時,如何預測非等向性纖維配向,是一項很大的挑戰。到目前為止,以模擬的方式探討各種纖維复材的纖維配向變化之案例並不多。

關於強化纖維

藉由不同的纖維與樹脂的結合,目的是在補強物性或功能,纖維是決定複合材料機械性質的主要因素,用以承受主要負載,限制微裂紋延伸,提高材料剛性與抗疲勞及潛變性能等。纖維有不同的材料及形式,常用的有玻璃纖維、碳纖維、K evlar 纖維、硼纖維、及碳化矽纖維幾種,形式上有短纖、連續長纖、編織纖維、及粉狀纖維等。在車用零件及航太工業的應用上,因為對材料強度的需求較高,所以在強化纖維的選擇上,通常以連續長纖為主。

纖維複合材料具備高剛性與輕量化特色,逐漸普及於各產業領域,如航太、汽車以及船舶產業等,眾多的應用實例充份顯示出纖維复材逐步朝向高附加價值的產品發展,並衍生了許多嚴苛的使用環境有待克服,如耐候性、材料疲勞極限等。為了提升國內復材產業的競爭力,我們開發一高耐熱的酚醛樹脂系統,其具有耐候性佳、儲放期限長、反應熱小等優點;另一方面,我們也設計新型不飽和樹脂系統,可降低揮發性物質(VOCs) 與強化耐鹽蝕性。

案例探討

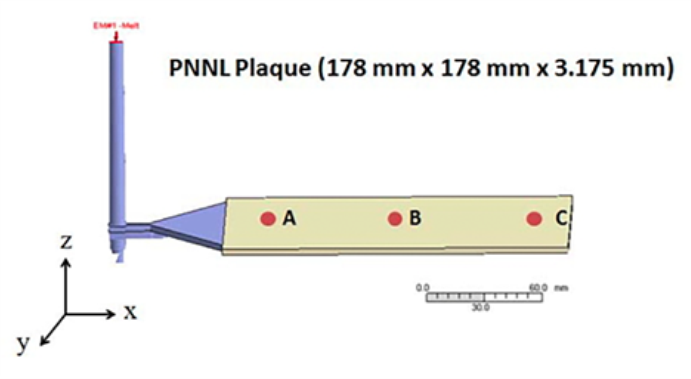

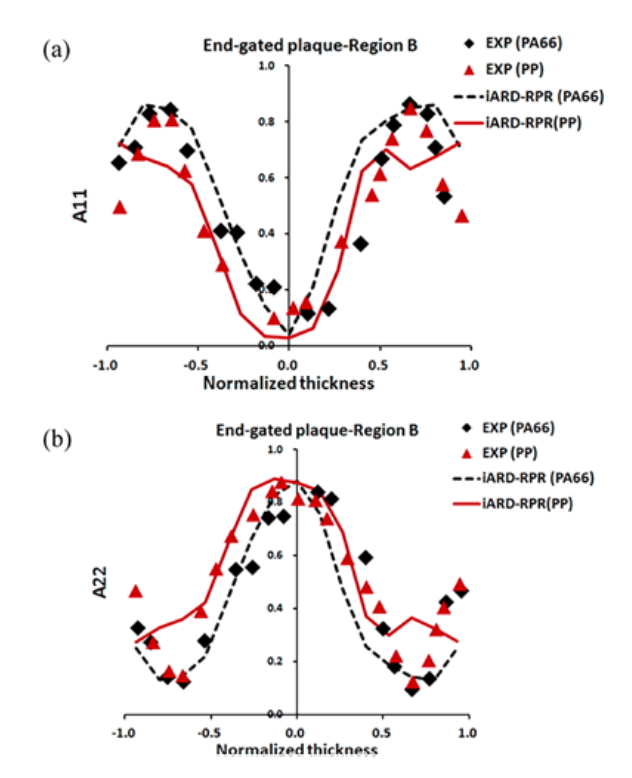

本案例以聚丙烯(PP) 和聚酰胺6,6(PA66) 的高分子聚合物組合進行探討。使用的原料是長纖維強化熱塑性複合材料, 包含了50wt%LCF/PP 和50%LCF/PA66。圖一為邊緣澆口模具充填的PNNL 板狀產品,由西北太平洋國家實驗室(PNNL) 所設計,尺寸為178mmx178mmx3.175mm。有別於過去模式,透過塑膠射出CAE 軟體Moldex3D 的創新纖維配向理論模式── iARD-RPR 模型,只需要三個參數,能夠精確預測出射出成型製程中的纖維配向。圖二為該產品中間區域(B 區,平板的中間) 厚度方向的纖維配向分佈,可看出模擬預測與實驗結果所呈現的數據相當一致。

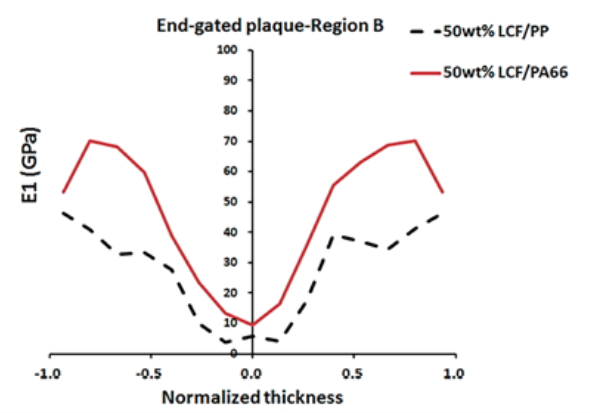

複合材料的性質分析模擬軟體Digimat-MF(MSC Software 和e-Xstreamengineering) 是透過微觀力學模型Mori-Tanaka 模式,來計算纖維強化熱塑性複材的機械性質。根據所預測的纖維配向資訊,我們運用Digimat-MF 得出一個在流動方向的楊氏模數E1。圖三是標準化產品厚度的楊氏模數分配,經比較後發現50wt%LCF/PA66>50wt%LCF/PP。平均厚度係數E1值與實驗結果如表一所示。

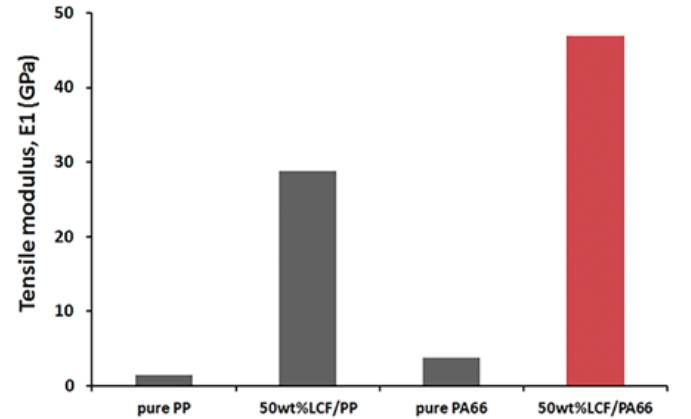

大致上而言,預測的E1 結果準確度尚佳。而在添加了一樣纖維濃度的50wt%LCFs 之後,發現PA66 的強化效果比PP 還要好( 圖四)。

整體而言,目前汽車用的長纖維強化熱塑性複合材料之纖維排向,已可透過整合Moldex3D 纖維配向預測結果和Digimat-MF 獲得準確預測,並確保其結構強度。要設計高品質且幾何度複雜的塑膠產品,牽涉到流動方向的變化、是否有肋條設計,以及厚度和孔洞的變化等;因此如何決定最適合的參數組合,以得到最佳的纖維排向,在未來的研究中的一大關鍵。■

圖1:本案例PNNL 板幾何,以及三個測量區域 ;圖2:比較在不同基底塑料PA66 與PP 帶有相同碳纖維濃

度50wt% 下之纖維配向分佈的差異:點為實驗數據,線為預測值為實驗數據,線為預測值。

圖3:比較在不同基底塑料PA66 與PP 帶有相同碳纖維濃度50wt% 下,流動方向的楊氏模數分佈的差異。 66 與PP帶有相同碳纖維濃度50wt% 下之纖維配向分佈的差異:點為實驗數據,線為預測值。;圖4:不同的纖維复材的模數預測,與純PP、純PA66 的實驗數據比較長條圖