■國家增材製造創新中心/ 陳禎

公司介紹

國家增材製造創新中心位於古城西安,是工信部落實《中國製造2025》首批佈局的國家創新中心之一。創新中心對整合全國優勢資源、聚集增材製造領域的優勢科研團隊、優勢技術公司、主要工業界用戶和投融資機構,促進增材製造共性技術研究、標準制定及產業化,推動裝備製造業高端發展、工業轉型升級具有十分重要的意義。增材製造國家研究院以國家戰略性目標和製造業創新發展為導向,制定發展戰略和科研計劃,瞄準重大設備、重要材料、關鍵工藝、核心軟件、核心元器件等共性關鍵技術,進行自主研發與技術集成,突破行業技術瓶頸,打造完整的創新鏈。通過互聯網和創新聯盟在全國推廣研究成果,孵化高科技企業,引領增材製造行業發展,帶動整個製造業的轉型升級。

作者經歷

2013 年9 月至今,攻讀西安交通大學機械工程博士,研究方向為金屬增材製造;2012 年創立甘肅三集農業科技發展有限公司;2006 年創立蘭州理工大學3J 科技創新協會。

引言

模具被稱為工業之母,超過90% 的工業品由模具製造而來。然而受傳統製造工藝所限,我國模具製造行業普遍存在製造週期長、良品率低等問題,尤其是在具有異形水路隨形冷卻的高端精密複雜模具製造方面,技術積累薄弱,亟待技術革新、轉型升級。廣東省作為我國模具製造主要產業集群地之一,也面臨產業升級的問題。目前在模具製造領域,發達國家仍佔據產業鏈高端,歐美日等國產業技術領先,技術特徵鮮明,3D 打印已成為縮短模具研發製造週期的必備利器,借助3D 打印技術的優勢積累,隨形冷卻技術已得到長足的發展。在國內,模具產業自2000 年以來每年20% 的速度增長,模具產業發展勢頭強勁,應用領域大幅拓展,產業集聚趨勢增強。北航、華中科大、西安交大、清華、華南理工等在3D 打印方面積累了國際一流的技術儲備,在模具行業得到了廣泛應用,但總體技術與國外仍存在較大差距。 3D 打印在製作模具上有先天優勢,可實現任意複雜模具的低成本、短週期快速製造,尤其適合於具有異形水路的隨形冷卻模具製造,市場潛力無限,被認為是未來模具行業的發展方向。將3D 打印引入廣東模具製造體系,必將提升模具產業自主創新能力和核心競爭力。

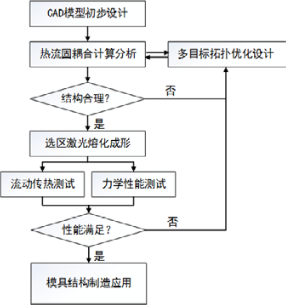

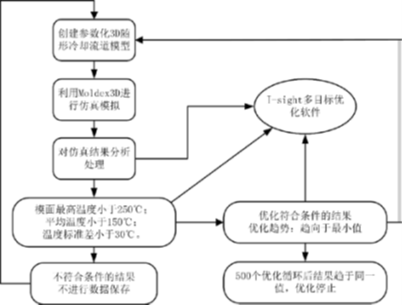

圖1: 複雜異性水路隨行冷卻模具開發流程圖/ 圖2: 隨形冷卻流道拓撲結構優化流程圖

隨形冷卻模具開發技術路徑

隨形水道空間結構複雜,不同位置處截面也可以不相同。設計時通過矢量變化獲得等距偏置的隨形面,根據模面橫向或縱向的走勢獲得隨形面上的隨形線,以隨形線為引導線,即可初步得到模具內部的隨形水道。然後以傳熱學理論為基礎,結合傳統模具冷卻相關理論建立隨形水道傳熱學模型,採用Moldex3D 進行數值模擬研究,以水道的數量n、水道的半徑R、水道中心線距模面距離d 等為優化目標參數,以模面最高溫度Tmax,模面溫度均勻性等為優化評價依據,通過模擬結果來分析評估水路能否實現預期的冷卻效果,對水路進行多目標結構拓撲優化,最終獲得最優之水道分佈。

採用熱流固耦合計算對模具複雜結構進行熱力學計算分析,之後結合結構拓撲優化設計方法對模具結構進行優化設計,研究不同澆注口位置、複雜結構尤其是帶有內流道的模具結構的流道數量、位置及長度等對冷卻速率及產品生產週期及產品質量的影響,基於3D 打印“功能優先”的成型優勢,最大限度的對模具結構進行創新設計,提高產品生產質量,縮短產品更新換代周期,降低新產品研發成本,激發企業創新活力。最終基於以上3D 打印技術研究成果,製造成型複合要求的複雜結構件,開展實際應用研究,基本思路如圖1 所示。

根據模具結構初步CAD 三維模型,考慮熱、流體作用等工況條件,建立模具結構多物理場熱流固耦合數值計算模型,進行熱流固耦合數值計算,分析結構流動傳熱特性及力學性能,揭示結構參數與熱環境之間的耦合傳熱關係及熱結構響應機制。模具複雜內流道熱流固耦合系統中,通過彼此相連的耦合界面,流體力作用在結構表面影響結構的運動,而固體的運動造成流體計算域及邊界條件的改變從而影響流場。在耦合界面上的這種非定常流體力和邊界運動狀態事先都無從得知,只有通過耦合系統的求解才能獲得。由于非線性耦合系統的動態耦合問題非常複雜,在整個歷程中,需要根據實時計算情況作出必要的假設,以期在揭示物理本質與可忍受的計算量之間找到最佳的平衡。對熱流固耦合進行深入研究,詳細推導熱流固耦合求解勢函數問題的控制方程,並建立計算固體區域和流體區域的熱傳導問題的數學模型,利用解析解和數值解熱流固耦合程序進行準確性校驗。

流體耦合採用順序耦合的方法,首先進行共軛傳熱計算,並在此基礎上進行應力耦合計算。對於熱流固計算過程,通過分塊計算得到不同場的流場和溫度場,包括:

(1)內部流體流動特性;

(2)固體內的導熱;

(3)流固耦合的共軛傳熱及其邊界的傳熱傳質情況;

(4)流固方程的離散求解,求得複雜結構內的流場、溫度場和應力場;

(5)通過熱流固耦合計算獲得溫度場,進一步求解結構的應力場和變形場。

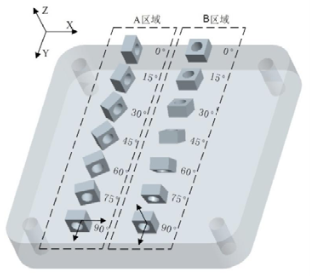

圖3: 不同成型角度 ; 圖4: 不同成型角度

面向SLM 工藝約束的複雜結構隨形冷卻模具多目標結構拓撲優化方法

優化過程中優化目標的確立決定著優化結果的可靠性,也決定了優化效率的高低。依據實際工業應用中對模具服役性能的要求將模具表面的最高溫度Tmax,模具表而的平均溫度Tave 和模具表而溫度的均勻性Tvar 作為優化目標。表而溫度均勻性由表而溫度標準差Tσ 作為衡量標準,通過模擬結果來分析評估水路能否實現預期的冷卻效果,對水路進行多目標結構拓撲優化,最終獲得最優之水道分佈。具體拓撲優化流程如圖2 所示。

多目標的數學規劃問題標準形式:

線性加權法是根據多個目標在復雜結構件性能中的重要程度,分別賦予它們一個係數,然後將這些帶係數的目標函數相加的和函數作為評價函數。先對目f1(x),…,fp(x) 按其權重給出一組權重係數μj, 令評價函數

基於以上理論,採用有限元分析軟件HyperWork 中的Optistruct 模塊進行複雜結構多目標拓撲優化設計。在拓撲優化設計中,以固體各向同性微結構懲罰模型(SIMP)方法引入假想的相對密度在0-1 之間的可變材料,定義材料的流動規律,在給定的設計空間內尋求最優的材料分佈,當目標函數該變量低於允許誤差時,則得到最優結果。

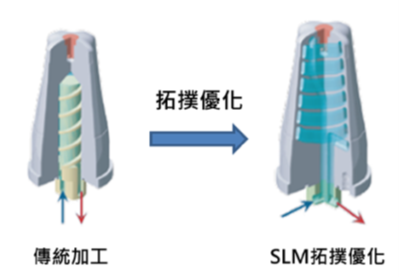

基於SLM 的隨形冷卻模具一體化成型及後處理工藝

基於以上計算及優化結果,利用選區激光熔化製造技術,考慮結構模型中大傾角、完全懸垂結構和較大曲率半徑位置需要添加合理的支撐結構,但支撐結構的添加不能影響成型質量、便於後處理中去除。因此,基於SLM 工藝約束優化設計支撐結構,尤其是在臨近模型表面的位置,採用高速低功率、減少接觸面積的方式進行優化。同理,在模型內部的輕量化結構與模型實體的接觸部分應做到緊密的結合,提高功率,降低速度等方式。最終完成複雜結構的高精度成型製造。採用3D 打印技術製造隨形冷卻射出模具,需要解決三個方面的問題,即力學性能、尺寸精度和表面質量。

大量研究表明,利用3D 打印技術製造的工件在力學性能上與鍛件相當,在力學性質上能夠滿足射出模具的要求。尺寸精度、表面質量二者是相互關聯的,與傳統機械加工相比,3D 打印則遜色不少。 3D 打印的工件要達到傳統機械加工工件同等質量的表面和尺寸精度,目前還無法做到,這是阻礙3D 打印模具製造技術的困難之一。因此,研究如何控制工件尺寸精度和表面質量,尤其是隨形冷卻水道特徵的尺寸精度和表面質量,對指導模具設計和模具製造有著十分重要意義。

隨形冷卻水道屬於無支撐的懸垂結構,SLM 工藝在成型這類特徵時,在結構的上部,如圓形管道的上部,易出現多餘的懸垂物,這類結構增加了冷卻劑的流動阻力,不利於模具的冷卻,因此,研究如何避免多餘懸垂物的出現,對成型隨形冷卻射出模具有重要意義。可通過改變模具打印時的擺放角度來改善冷卻水道成型精度,如圖4 所示。

結論

針對異形水路隨形冷卻模具製造困難、成本高、週期長等問題,研究面向激光選區熔化(SLM)工藝約束的複雜精密模具的結構多目標拓撲優化設計方法,結合Moldex3D 數值模擬和工藝實驗研究,開展異形水路模具結構設計、SLM 成型和後處理過程中的關鍵共性技術研究,揭示模具冷卻流道結構、工藝參數等對SLM 成型精度、質量、使用性能和冷卻效果的影響規律,為複雜結構隨形冷卻模具的一體化設計、快速製造和應用驗證提供高效、個性化的解決方案。■