■麥士德福

多腔模的優缺點及設計注意事項

➡排位局限,導致流道走膠無法平衡或熱流道加熱絲排布不均勻,使得產品出現走膠不均;

➡熱流道溫度控制不均勻,導致走膠不均勻;

➡水路設計不均勻,導致模溫不平衡,進而使走膠不均勻;

➡一味追求高效化,致使模具掏空過多,導致模具變形大,導致產品跑披風或漏膠;

➡因多腔模一般為生產量大,生產模次多,澆口容易披鋒,直接影響產品外觀;

➡排氣不暢通,流動阻力導致產品走膠不均;機械性能不穩定,導致出膠不均勻等問題需要模具設計及調機要注意及排除;適合多腔塑膠材料,常見的PP,ABS,PE 等流動性較好相對的普通塑膠;因多腔模為了保證流道平衡流道分級較多,流長相對較長,這樣流道內藏膠量相對較多。

解決方案

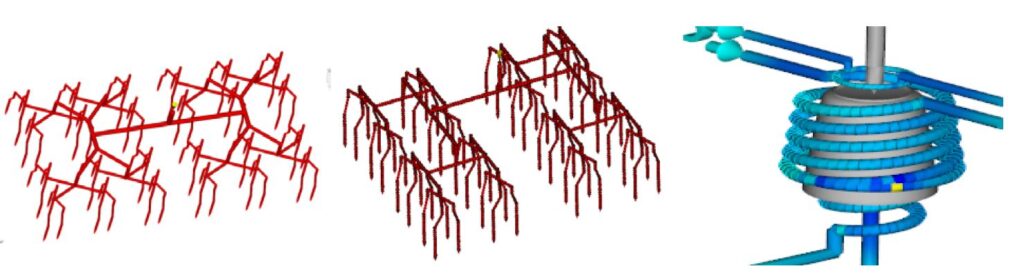

➡會給出合理的排位間距,來保證熱流道溫度控制更加均勻( 圖1-2);

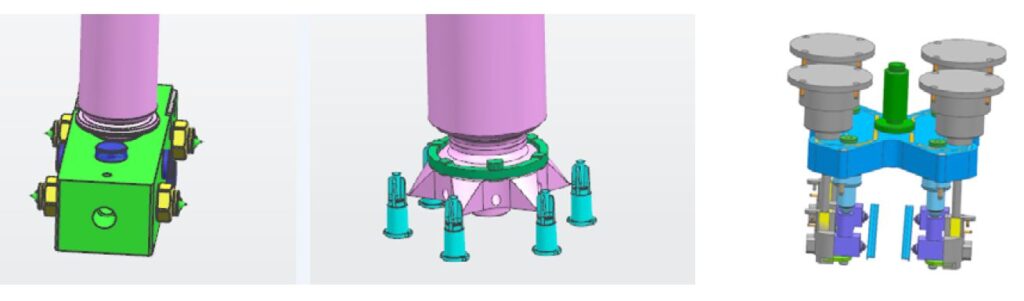

➡建議設計異形水路+3D 打印/ 擴散焊接技術來保證模具溫度平衡( 圖3);除了上述問題外,還針對進澆口有限制的醫療產品,開發了特殊進澆方式如圖4:

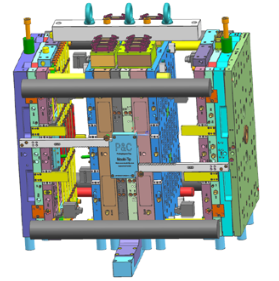

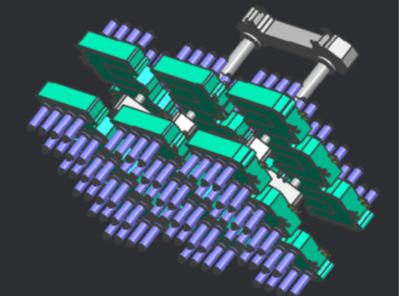

多腔疊模

疊層模俱生產效率超過普通的單層模具一倍或多倍,大幅降低射出生產成本。從結構特點來看,疊層模將多副型腔組合在一副模具中,充分利用普通射出設備便可滿足生產。模具的充模、保壓和冷卻時間與單層模具相同,再使用全熱流道,不但節省了冷料,在冷卻上也大大節省了時間,疊層全熱流道模具的生產效率將超過普通單層模具一倍甚至多倍。 ( 圖5)據統計,一副雙層模具的製造週期比兩副單層模具的製造週期短5% ~ 10%。經生產驗證,疊層式註射模具結構設計合理、可靠,製品尺寸一致性好,模具費用降低30%,成型效率提高一倍或多倍。疊層模具適合於大批量生產形狀扁平的大型製品,小型多腔壁薄製品,批量越大,製品生成本越低。

圖1:( 從左至右)MF-64P /圖2:MF-72P /圖3:建議設計異形水路+3D 打印/ 擴散焊接技術來保證模具溫度平衡

圖1:( 從左至右)MF-64P /圖2:MF-72P /圖3:建議設計異形水路+3D 打印/ 擴散焊接技術來保證模具溫度平衡  圖4:( 從左至右)1. 分流塊形式 ( 開放) / 2. 爪子形式( 開放) / 3. 針閥形式

圖4:( 從左至右)1. 分流塊形式 ( 開放) / 2. 爪子形式( 開放) / 3. 針閥形式

多腔模維護與保養

因多腔模本身屬於高精度模具,為了保持模具精度,延長使用壽命,MOULD-TIP 建議保養要點如下:

– 清除模具外表面、分模面、型腔表面、導柱表面、頂針底面上的油污雜物,粉塵及鏽斑;

– 清理排氣槽粉塵或防止排氣不良而走膠不均或披鋒;

– 定期保養防止水路生鏽形成隔熱層致模具冷卻不到位,從而導致走膠不均勻;

– 檢查氣、水路是否滲/ 漏氣水;

– 定期清理閥針膠油,防止閥針不順暢或卡針;

– 尖點熱流道系統需檢查熱咀尖點是否有磨損;

– 定期更換澆口套,防止澆口披鋒,致封膠不良;

– 檢查氣缸密封圈是否老化或損傷漏氣,防止氣缸動作不一致而出現走膠不均勻;

– 檢查電磁閥是否有漏氣或串氣問題;

– 檢查熱流道溫控或溫度是否正常;

– 定期保養MOULD-TIP 建議1 個月或10 萬模次進行一次保養,也可根據模具使用狀態調整。■

圖5: 多腔疊模示意圖