■ Moldex3D/ 林秀春

第16 招、產品設計與異型水路設計篇~【遊戲機機構齒輪】~ 產品故事說明

成品尺寸:長150,寬100,高50( 單位mm)

成品厚度:平均厚度1.5~2.0(mm)

澆道系統:冷澆道塑膠材料:PA6+30%GF

分析焦點:

在射出成型模具中,冷卻系統(cooling system) 的設計甚為重要。因為唯有將成型塑件冷卻固化至具備相當剛性(stiffness),脫模後才可避免塑件因脫模外力產生變形。由於冷卻時間(cooling time) 佔整個成型週期約70-80%,因此設計良好之冷卻系統可以大幅縮短成型時間,提高產率,縮短成本。設計不當的冷卻系統會使成型時間拉長,增加成本;冷卻不均勻更會進一步造塑件的翹曲變形。透過水管的冷卻效率可以判別塑件在充填過程中,塑料溫度熱傳與冷卻水對流傳熱的效應,預測整套模具複雜水路設計的好壞進行調整。

應用方法:傳統冷卻水路設計受限於加工方式,常常無法考慮幾何本身的需求,而使冷卻受熱不均,造成翹曲變形以及過長的冷卻時間,使得生產成本增加,目前利用3D 金屬列印的加工方式,可以列印複雜的模具以及隨形水路,讓冷卻水管可貼近成品表面,讓溫度的熱傳快速,則可縮小溫度範圍,降低冷卻時間,並且提高品質同時可大大降低生產成本,好的設計讓冷卻快速,溫度分佈均勻生產週期越短。

實際說明

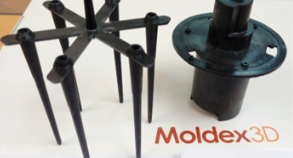

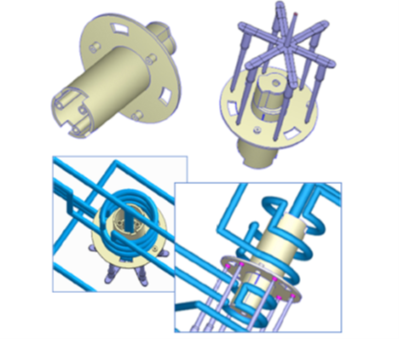

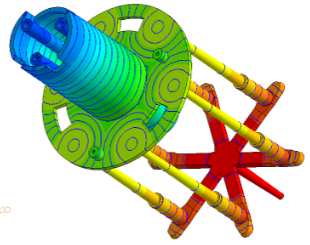

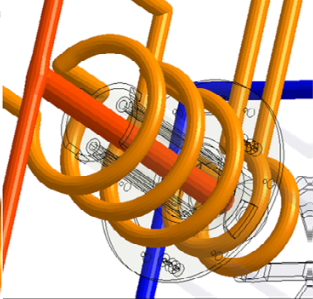

圖1、產品的流道與澆口設計。圖2、產品與水路設計。

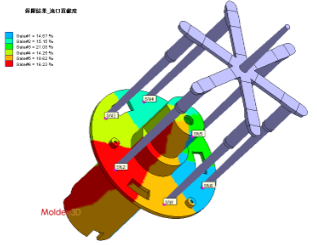

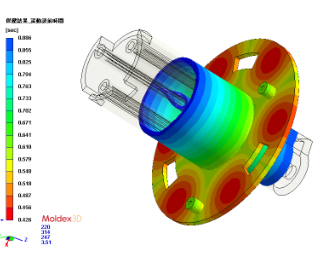

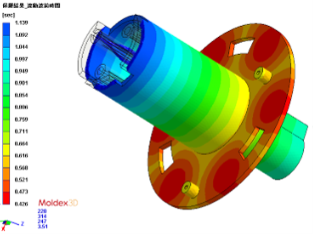

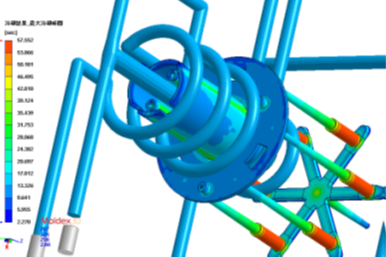

圖3、每個澆口貢獻的流動波前。圖4、5 模穴流動波前+ 等位線分佈,圖7、8 最大冷卻時間,產品約在11sec,水管的冷卻效率20~22% 非常良好。■

圖1: 產品的流道與澆口設計 ; 圖2: 產品與水路設計

圖3 : 每個澆口貢獻的流動波前 ; 圖4 : 模穴流動波前

圖5 : 模穴流動波前+ 等位線 ; 圖6 : 模穴流動波前

圖7: 最大冷卻時間,產品約在11sec ; 圖8: 水管的冷卻效率20~22% 良好