■熊琦/ 東莞維斯德軟件科技

前序

工業領域正在全球範圍內發揮越來越重要的作用,是推動科技創新、經濟增長和社會穩定的重要力量。但與此同時,市場競爭也在變得愈發激烈。

客戶需要新的、高質量的產品,要求以更快的速度交付根據客戶要求而定制的產品。此外,還必須不斷提高生產力水平。只有那些能以更少的能源和資源完成產品生產的企業,才能夠應對不斷增長的成本壓力。解決方案就在於實現虛擬生產和與現實生產環境的融合,採用創新軟件、自動化技術、驅動技術及服務。這些能夠縮短產品上市時間、提高生產效率和靈活性,幫助工業企業保持在市場上的競爭優勢。

面對工業領域不斷加劇的全球激烈競爭以及日益沉重的成本與時間壓力,節能減排、降低成本和大幅提升生產效率已迫在眉睫。 “一體化工程設計”理念是指所有硬件與軟件間完美協同,在一個系統中實現工廠管理、過程控制系統和設備設計與組態等各種功能。

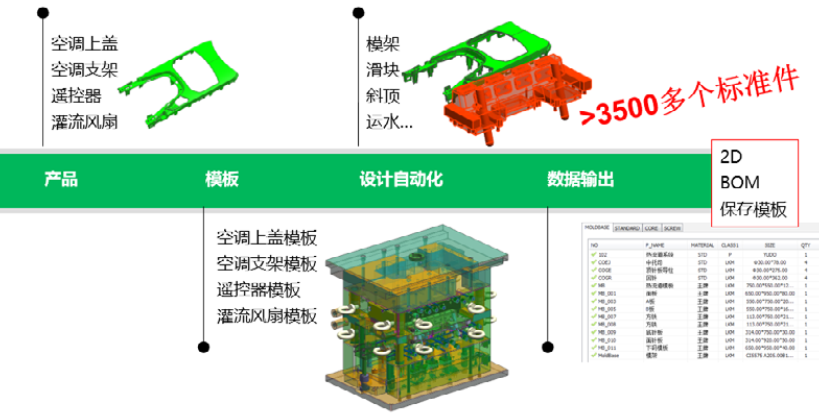

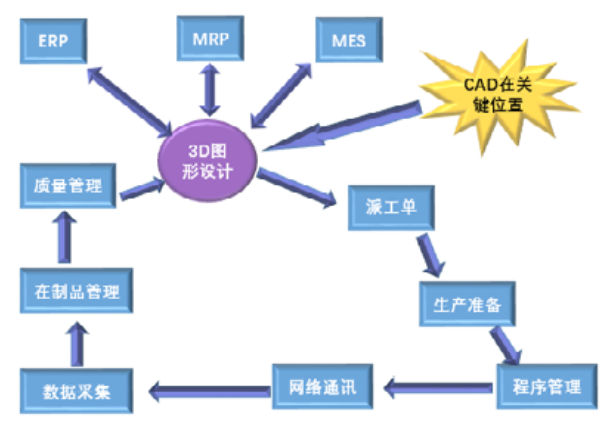

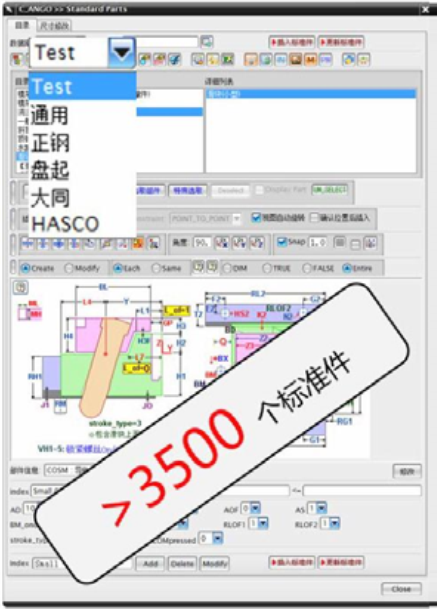

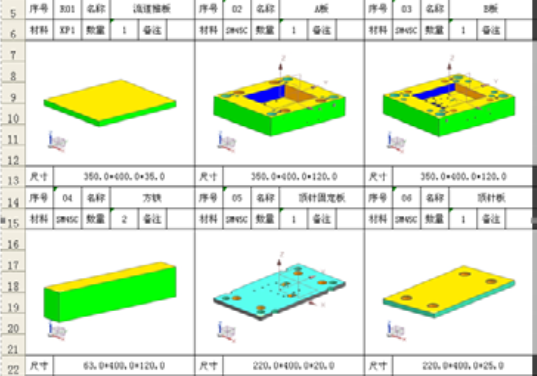

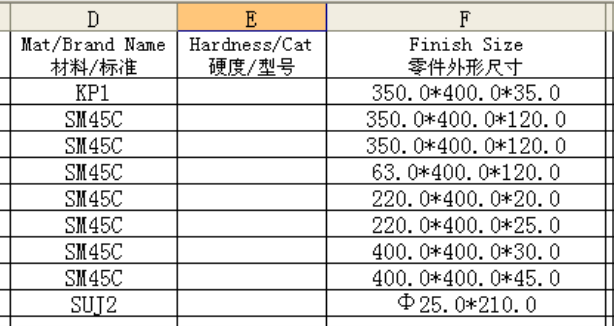

◆從( 圖1) 可以看出3D 圖形設計在製造業的重要性,模具企業在上MES 或者ERP 系統前請先確定設計是否實現標準化,規範化,否則自動排產和自動工藝與現場脫軌,效率無法得到提升。目前大多數模具企業沒有相應的專家系統來支持標準化和知識化。

◆模具設計流程中很難做到標準化,知識化,模具專家設計系統的應用是企業應對變革、提升競爭力的重要手段。

圖 1:CAD 智能製造中重要性

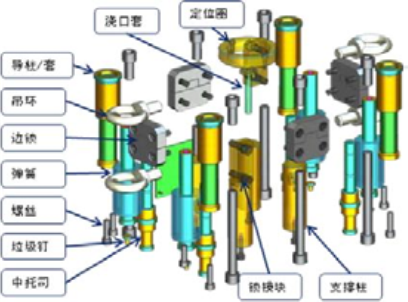

圖2: 智能結構處理方案

◆設計方式的不同帶來的內部知識結構不同困擾企業,每個人對軟件的理解導致操作不同,理解不同帶來的溝通瓶頸,無法滿足企業“金字塔”型的人力資源結構,還在一定程度上加深了企業對所謂“軟件高手”“設計高手”的依賴程度。

目前模具企業面臨的問題主要是智能化程度低,完全依靠設計工程師思考及經驗. 自動化程度低,大量簡單重複動作需要設計工程師完成,這不產生效益. 現有設計流程繁瑣,設計效率低. 類似的模具,都需從頭設計,毫無關聯,不能建立知識庫共享. 設計系統很多,全3D 模具設計卻難以普及,基本停留在2D+3D 的混用形式. 基於模具設計而進行的UG 二次開發,大多只是建立公司標準零件庫及實現一些簡單的功能實現. 現有的設計標準無法執行,有紙面的設計規範,但是在設計時候往往不是,導致每個人機構設計,細節設計都不盡相同,導致下工序製造檢驗成本失控. 企業標準件庫建立過程和結果不能滿足迅速發展. 企業急需新的技術來提升市場競爭力。

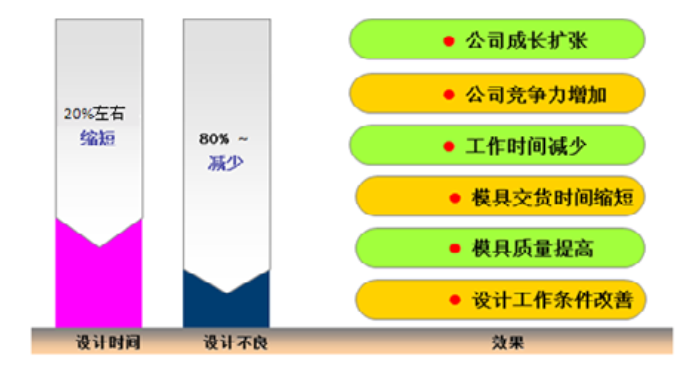

T-MOLD 全3D 模具設計自動解決方案,是基於市場需求搭載NX 平台的全三維模具設計自動化解決案,提供從自動產品分析,快速分模、加載模架、加載標準件、一鍵開腔、一鍵輸出BOM 和一鍵出圖一整套的解決辦法,利用模塊化、標準化、自動化的思路,簡化模具設計師的建模過程,自動處理統計零件信息,提高模具設計效率,降低出錯率,節約成本。

T-MOLD 解決方案

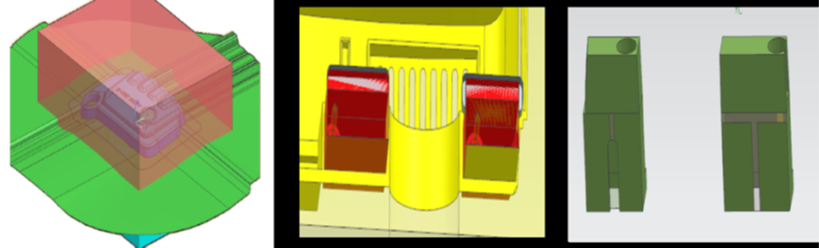

一、模仁結構部分處理( 圖2)

單個Part 檔文件中,自動顏色圖層數據管理,快速生成分型面,自動修補靠破孔,自動分析產品倒扣,自動縫合分型面,鑲件鑲針掛台自動創建,有參與無參並行設計,提供各種便利功能。

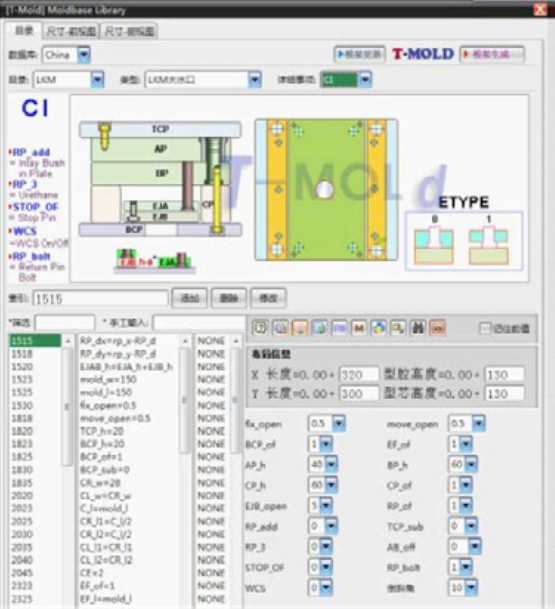

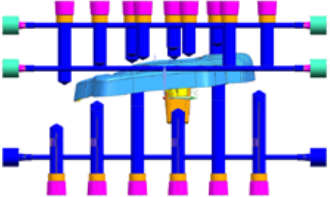

圖3: 模架及標準件系統

二、模架及標準件系統

通過豐富的模架庫(LKM,HASCO,DME,FUTABA以及其他模架),確保在設計時,可以直接調用模架,後續還有方便的功能加載二次頂出板,熱流道板,倒裝模,雙色模,實現模架加載一鍵化!參數更改方便的行業標準模架庫。 T-MOLD 標準件庫可根據不同客戶,不同產品建立。現有庫已經涵蓋市場常用品牌數據,防止標準件加載錯誤,避免不必要的麻煩。也可根據不同的產品類型建立標準件庫。例如:黑電,白電,車燈,後蓋等…。

模版功能:可以最大程度的使用歷史經驗數據,在智能製造中重要性 T-MOLD 平台下,模架至標準件都是全參數的,後期在使用模版的時候,只需要微調參數就可以了,類似模具可以實現更新後直接出圖的,效率提升可達到

80% !自定義標準件,除了T-MOLD 提供的標準件庫外,還允許用戶隨時添加自己的模型,以便後期使用時可以快速加載!

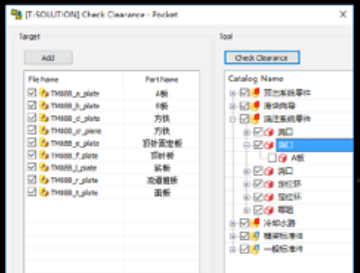

三:模具設計檢查,出圖和BOM

T-MOLD 提供水路干涉分析檢查功能,適用於零件之間干涉檢查;水路頂針批量修剪,自動調整水井頂點到產品的安全距離,頂針逼空自動調整,自動根據產品面創建防轉機構;所有3D 部件可隨時修改尺寸,其他零件自動更新位置。整套模具一次佈爾運算,自動搜索沒有進行布爾運算的目標體和工具體並高亮顯示,有效避免人為檢查遺漏。

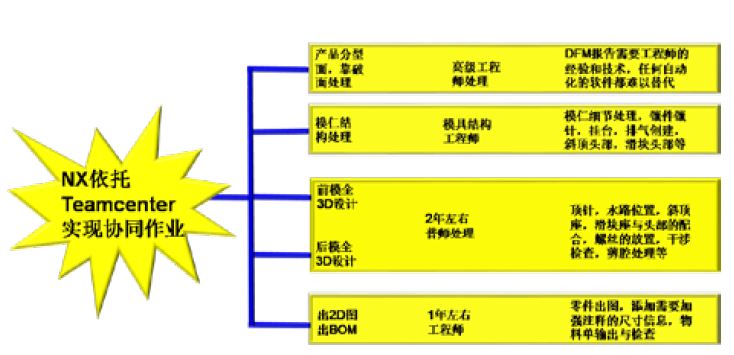

T-MOLD 一鍵輸出所有零件圖紙,對每個零件進行2D 尺寸標註。有效規範圖紙類型,文字大小,有界線長度,線型以及圖框信息自動填寫,同時避免了圖型修改後2D 與3D 不符。根據零件大小自動選擇圖框尺寸,也可固定圖框自動縮放視圖。所有工程師的圖紙高度統一,不因為技術的高低帶來圖紙差異。

T-MOLD 一鍵輸出所有零件BOM 清單並且自動截圖,通過簡單的客戶定制可以完全滿足需求,有效避免人為操作出現多訂料,漏訂料,訂料尺寸與實際不符合等低級錯誤,3D 修改後BOM 信息無法及時更新等問題,造成採購成本無法控制,影響模具裝配週期,競爭力下降等。輸出的BOM 信息清單可以無縫導入任何ERP 系統。

圖4 : 參數化數據

圖5 : 水井自動調整高度,自動布爾運算檢查

圖6 : 物料單自動截圖 ; 圖7 : 一鍵輸出物料單

圖8 : 系統導入效果 ; 圖9 : 人力資源合理分配

T-MOLD 解決方案成功導入後效果

1、設計流程是規範的—不要因為人的不同而流程不同

2、減少重複性的工作—把設計人員從繁重勞動中解放出來

3、把精力放在創造性的工作上—提升整個團隊創新水平

4、減少審核時間,防止遺漏—把審核變的簡單和全面

5、減少經常性的錯誤—降低生產成本,提高產品質量

6、自動產生所有物料BOM 清單—減少人為疏忽,快速高效

7、自動對每個零件進行2D 尺寸標註—減少轉換,方便實用

8、把每個創新的結構變成知識庫—把歷史經驗變成公司知識財富

9、提升設計人員的設計水平—使人員技能培訓不再難

10、多年行業經驗,對業務有深刻理解—經驗豐富歷史悠久

總結

無論是什麼類型的產品,在模具設計過程中,都必須經歷分型,加載模架,加載標準件,干涉檢查,開腔,輸出BOM,繪製2D 圖紙的過程,在整個設計流程中,T-MOLD 經過15 年的開發,提供了400 多個針對性的功能,通過標準化,自動化的辦法,提升設計效率;可以將企業的設計標準、流程軟件化,集中優勢設計理念,快速高效的執行設計任務,在保證設計質量的同時,大幅度縮短設計週期,降低設計成本!可有效降低企業對所謂“軟件高手”“設計高手”的依賴程度,滿足企業“金字塔”型的人力資源結構。可實現流水化和協同作業。■