■ Moldex3D

前言

化學發泡成型(ChemicalFoamingMolding,CFM) 是一種藉由化學反應產生氣體而填滿模穴的成型工藝;聚氨酯(polyurethane,PU) 發泡成型則為化學發泡成型中最常見的一種。聚氨酯發泡體具可撓性與高彈性,可應用於汽車工業如儀表板、方向盤、座椅;冷凍工業如冰箱的隔熱層、保溫夾層,製鞋工業如鞋底,以及醫療工業如病床床墊、手模等等。聚氨酯發泡製程中最大的挑戰是短射現象。如果注入的原料過少,加上發泡量不足或固化速率過快,就會造成短射;但注入的原料過多,雖能充飽模穴,但後續的發泡行為就會產生大量廢料。

利用CAE 分析

Moldex3DPU 化學發泡模組目前支援的聚氨酯發泡製程,透過CAE 模擬考慮熔膠在模腔中的固化動力學(CuringKinetics) 和發泡動力學(FoamingKinetic) 計算。透過聚氨酯發泡模擬分析,使用者能更準確地預測充填和發泡階段的動態行為,並且優化注塑條件與原料注入,改善產品設計。在Moldex3D 的發泡參數設定中,可以控制由熔膠與產生的氣體混合的總澆鑄之體積百分比、射出體積、射出量,決定射出的熔膠量。同時在進階設定中可控制發泡計算的結束時間,以及在分析結果中,使用者可選擇觀看特定的結果,例如:流動波前時間、密度、溫度、轉化率、發泡轉化率、氣泡尺寸大小、氣泡數目與密度,翹曲變形等。

分析結果

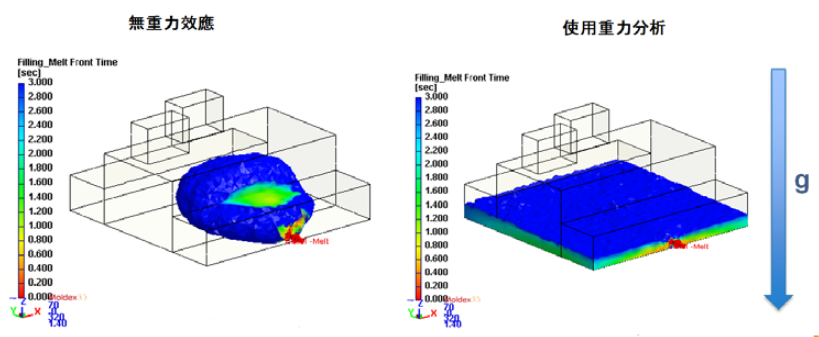

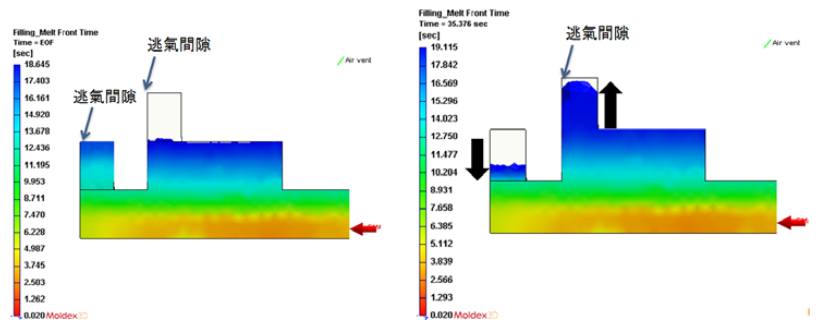

此外有幾項重要因素也會影響發泡結果顯示的行為,包括重力、逃氣設定、不同水( 發泡劑濃度) 比率、是否使用發泡旋轉成型等。在重力作用下,低黏度PU 發泡將會沿著模腔底部流動( 圖1);逃氣位置部分,逃氣間隙可排出空氣並使熔體流動暢通無阻,沒有排氣的區域則會產生壓縮空氣,提高熔膠流動阻力( 圖2);另外,水為主要的發泡劑,水的比率越高則發泡越快速,可縮短填充時間( 圖3)。

透過Moldex3DPU 化學發泡模組的3D 聚氨酯化學發泡製程模擬,讓使用者可藉由充填/ 熟化的分析,更容易評估適合的生產條件。同時PU 化學發泡成型模組提供智慧的精靈工具和後處理器,可以提早診斷潛在缺陷以進行設計修改,有效縮短上市時程。

Moldex3D R16 助用戶加速實現創新塑膠產品

身為塑膠工程模擬解決方案的全球領導者,科盛科技(Moldex3D)今宣布發行最新版的塑膠成型模擬軟體Moldex3DR16,不但將模擬的效率及可靠度提升至新的水準,更協助用戶優化整體模擬分析流程,加速產品創新。更快的求解速度、澆口設計模擬時間縮短15 倍求解器分析時間在新版本R16 獲得顯著突破,提升充填及保壓分析速度近20% -30%。此外,透過全新快速流動分析(QuickFlow),用戶可以在短時間內迅速優化澆口位置,縮短近15 倍的模擬時間。即使在緊迫的交期內,用戶也可以利用QuickFlow 快速驗證多組澆口設計變更,並從中選出最佳澆口位置並應用在一般的流動分析,以利於進行更深入的產品驗證及優化,節省大量等候澆口分析的時間及提升工作效率,特別適用於模擬大型塑件。輕鬆實現完整模座分析針對前版本推出的非匹配網格技術,Moldex3DR16再次進行革新,並擴大應用範圍至模具嵌件及模板,實現在全模座的非匹配交界面上自動建立實體網格,減輕用戶的前處理負擔。此外,用戶能自行定義每個模座元件的材料性質,且還新增了分模面溫度的可視化功能,有助於優化成型週期。透過Moldex3D 非匹配網格技術,用戶能縮短準備全模座分析的時間及手動操作,同時享有更高的模擬精度。

分析可靠度再躍升加速實現更穩健、更輕量的塑膠產品為協助產業解決開發及製造塑膠產品帶來的挑戰,Moldex3DR16 賦予用戶更強大的模擬能量,並提供顯著的效能改善,帶來更可靠的數值模擬分析結果。新耦合黏彈性- 流動分析Moldex3DR16 開發新的黏彈性- 流動分析,採用先進的耦合技術,能精確地捕捉真實的黏彈性流動行為。 R16 版本實現了將黏彈性和流動耦合在一起的可能性,提升翹曲和光學性質的預測準確度,並協助用戶解決難解的流動現象,充分滿足嚴苛的品質需求。 ■