■朱清發/ 蘇州誠模精密科技有限公司

蘇州誠模精密科技有限公司

是一家行業領先的智慧模具工廠公司地處江浙滬交界處的金三角腹地,交通便利。公司前瞻性的引進開發基於RFID 物聯網技術、大數據、雲計算、機器人等技術融合的智能化與自動化系統,率先實現了模具製造業的技術革命。目前公司擁有50 多台進口精密設備,40 多位模具精英工程師及一批優秀的技術工人,開發產品涉及照明、家電、消費電子、汽車及醫療等領域。公司始終致力於精密模具的研發製造,堅持用一流品質、最快交期、最具競爭力的成本,竭誠為每一位客戶提供最優質服務。

前言

早在2009 年,歐普照明集團就意識到,只有大膽的革新,從根本上對傳統製造的方式方法進行改革,就可以早一天引導傳統走上現代化以及自動化的道路。於是誠模精密作為歐普照明集團下的一個製造部門,開始了標準化的進程。 2013 年,我們引入了模德寶智能製造系統,開始對模具的設計以及加工流程進行信息化管理,經過近四年年的磨合與創新,誠模精密模具與傳統的模俱生產製造企業在智能化進程上有了顛覆性的跨越。在過去的一年中,我們憑藉著70 多名員工,其中鉗工組立人員僅5 名,共實現了650 套模具的開發製造,設計完成一套模具的時間縮至6 小時,每套模具的生產週期從平均35 天縮短到平均25 天,在剔除研發設變的情況下,65% 以上的模具實現了T0 便移交生產。

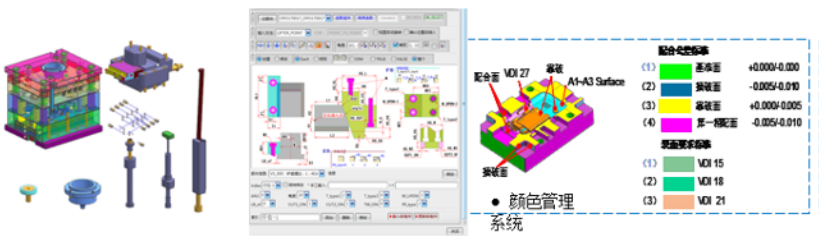

圖1: 所有圖紙都是系統的3D 化,實時更新,確保設計人員接觸到的是統一的最新版本

圖1: 所有圖紙都是系統的3D 化,實時更新,確保設計人員接觸到的是統一的最新版本

圖2: 自動測量+ 自動分析判斷 ; 圖3: 程序自動生成+RFID 管理

蘇州誠模精密模具智能化在設計端的特徵為以下

- 全3D 設計+ 顏色公差:所有的圖紙都是系統的3D 化,實時更新,確保設計人員接觸到的是統一的最新版本。我們同時採用顏色來代表公差和加工工藝,來確保設計信息的機密性。

- 標準化+ 參數化:在模德寶系統的支持下,加之09年以來我們持續不斷地對加工工藝進行數據化的採集,目前我們的設計已基本實現標準化與參數化,極大地縮短了較之傳統製造的設計時間。同時,由於關鍵的設計參數和標準都是由雲數據庫決定的,也保證了模具設計質量的穩定性。

蘇州誠模精密的智能化在製造端的特徵為以下

- 機外裝夾: 目前,我們所有的電極以及加工零件都可以實現在機外進行裝夾與矯正,極大地提高了機器的稼動率。傳統的模具製造過程中,機器的稼動率平均在35%-40%,蘇州誠模精密模具的智能製造系統下的機器稼動率可以達到85% 以上。

- 程序自動生成+RFID 管理:在前端的設計以及製程過程中,模德寶系統在後台大數據的支持下,可以將70% 以上的零部件的加工程序自動生成,並自動生成BOM。我們在開發研製的所有夾治具上,都裝有RFID 芯片,在實際的加工過程中,掃描RFID 芯片,其加工程序便會自動導入到機器上進行工作,減少人工所帶來的誤差和錯誤。

- 自動測量+ 自動分析判斷:在零部件的製造過程中,我們對所有的零件以及電極實現全檢,並且完成了作為自動檢測的自動化單元。在這個單元中所有零件的檢測均由機械手自動完成,檢測結果自動上傳至後台與數據庫中的標准進行自動的分析判斷,從而實現檢測的自動化,保證模具的公差和精度。

以上在前端設計和後端加工過程中統一的信息化與自動化單元,不但大大縮短了我們的交期和成本,使蘇州誠模精密模具對其所生產的大到每一套模具,小到每一個零部件,都有完整與詳細的記錄,保證了模俱生產過程中以及多套模具質量的同一性。這種智能化的進程也幫助我們對現場的機器包括刀具壽命以及使用情況都有實時的記錄。我們的目標是在2020 年實現車間的自動化,並向最終的車間智能化努力。聯絡人:朱清發 總經理 ■