■ ACMT

工業4.0 製造業創新經營模式

德國率先提出了以工業4.0(Industry4.0) 為口號的的高科技戰略計劃。 IBM 全球電子產業總監JohnConstantopoulos 分析,這個計畫的目的,是將製造業推向數位化及智慧化,大幅優化現有的製造模式,帶領製造業從人為控制的程序轉移到全自動運作。自德國發起了這個概念,美國、日本、韓國、中國、台灣…每個國家也陸續推出了各自版本的工業4.0 計畫。在全球擁有廣大製造業客戶基礎,同時也仍是半導體與高階系統製造廠商的IBM,對工業4.0 的發展藍圖,也勾勒出一個完整的架構,幫助企業了解工業4.0 在不同層面的發展方式,及每個層面能為企業創造的效益。

工業4.0。改變的不只是自動化!

許多人認為,工廠智慧化,人的角色會被取代。工業4.0戰略有八個工作專案,其中有三個在談技術的發展,其他五個都在談教育的改變。工業4.0 是邁向未來製造必經的旅程,企業應依自己的策略目標選擇階段性實踐方案,與時俱進達到工業4.0。第一步要做的,就是決定要投入工業4.0 的規模,並且可以分為三類:

第一類是工廠/ 企業內優化

(M2BIntra-Factory/EnterpriseOptimization), 即是如何在數位化價值鏈的前提下打造智慧工廠,智慧化連結所有生產設備與系統,建立雲端與大數據平台,運用自動化控制來管理相關的設備及生產流程。

第二類是企業間價值鏈整合

(B2BValueChainIntegration),透過供應鏈數位化的互聯,形成端到端的價值鏈,有利於資訊的傳遞和交流,藉由先進的預測分析,提高生產效率與增加應變能力。

第三類是點對點價值網路創造

(P2PValueNetworkCreation),以軟體定義製造,不同的企業透過雲端互連形成點對點價值網路,進而促成新的商業模式,降低少量多樣的個性化生產成本,滿足消費者求新求變的需求。

建立企業精實專案管理流程

工業4.0 自動化產線規劃與實踐, 必須包含:‧ 需求立項‧技術檢討‧ 設計方案‧ 工單處理‧ 開發製造‧ 內部測試‧出廠檢驗‧ 交貨運輸‧ 到廠裝機‧ 現場調適‧ 驗收生產‧售後服務,以上十二個項目。當客戶有特定產品的需求,訊息將能夠直接從客戶下單採購的那一刻起,便直接被送到工廠端,自動化設備依照需求的緊急程度、獲利程度,設備使用率等等資料來進行生產計劃的排程,而生產過程中收集的資訊,不僅可用於改善生產線,更可以作為未來研發的參考。軟硬融合、數據與生產相互協作、自動化邁向數位化,這便是工業4.0 的核心,也是物聯網得以實現的基礎,更是製造業邁向第四次工業革命的轉型道路。

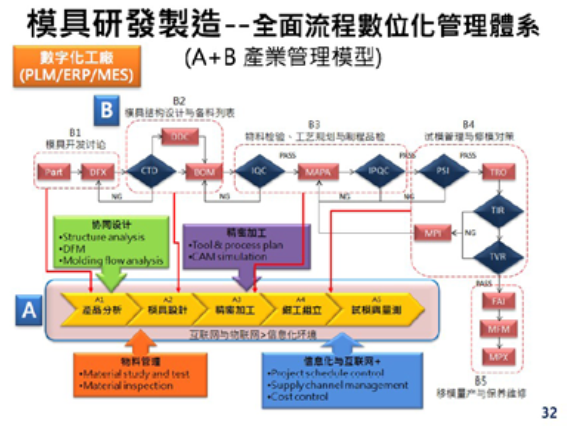

圖1:智慧製造企業資訊化之完整佈局地圖圖2:模具研發製造– 全面流程數位化管理體系

未來智慧工廠已經拉開序幕

新興模具工廠的建置因需投入大量資金支出且技術創新速度快,市場有高度的不確定性及技術門檻;重新開創模具工廠,技術層次高且製程複雜、市場集中度高、大者恆大、價格決定市場大小、產品生命週期短、產業結構是否完整為產業競爭優勢之一、產品之良率、品質選擇為企業競爭的關鍵因素、必鬚麵臨國際性競爭及產業景氣循環的挑戰。正因為上述特性使得模俱生產工廠於建廠時期需投入龐大資金,由營建階段至試產到正式量產都期望以最快速度完成,故廠房之規劃設計與施工往往重迭進行以節省工期,如何完善的管理土建工程與廠務系統之介面、縮短建廠時間、降低成本、維持施工品質與落實工安管理,使模具廠房快速的投入生產,為廠房興建階段營建管理之首要目標。

結論

工廠更進一步升級,工業4.0 的虛實化整合、物聯網、智能設備與機器人的應用,會導致製造管理的需求與現況不同,而建構在工業4.0 的應用平台上也不盡相同。智慧製造的應用理應是由上而下因應不同中高階主管的決策需求而規劃,而係統資料收集與實際作業是由下而上因應適用性、便利性而設計,再來決定該應用哪些資、通訊及作業端的技術。對於企業智慧製造規劃應用,建議可以先從整體投資效益分析上去決定應該先哪個面向實施,分別以智慧生產、智慧設備與綠色生產及智慧行銷面向所帶來的效益來評估與規劃最後衍生出模具製造技術迅速發展,已成為現代製造技術的重要組成部分。■

( 完整的工業4.0 工廠規劃與管理課程, 請參http://www.caemolding.org/acmt/cml/la070/)講師陳震聰-ACMT 模具& 智能製造委員會- 主任委員