■ ACMT

作者簡介

唐兆璋 先生- 任職于ACMT 協會副秘書長、型創科技顧問公司副總經理、東莞開模注塑科技公司副總經理、多所大學及企業邀請授課講師。

專長:動態模具溫度控制技術(RHCM 技術)、科學試模成型技術、模流分析技術、模內薄膜裝飾技術(IMD/IMF)、高分子加工技術。

經歷一:1994-2005 年任職於臺灣清華大學及科盛科技公司從事模流分析的研發、技術、及顧問銷售等工作;並取得IMD 模內裝飾分析方法專利兩篇。

經歷二:2005 年-2015 年任職於光寶集團龍生工業公司從事創新制程研發、模具開發、及注塑成型等工作;主持一百多套動態模溫控制模具及設備的開發。

模具溫度控制的重要性

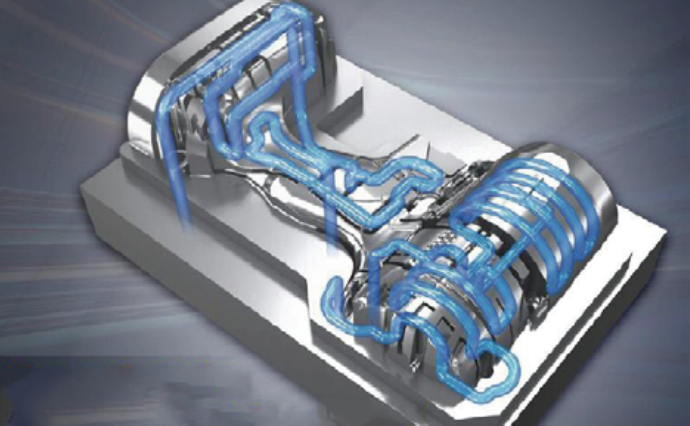

近年來隨型冷卻技術(Conformal cooling) 已經被許多注塑廠家及模具廠家關注( 參照圖一),最顯著的效益是週期時間的縮短、製品精度的提升、及生產成本的降低。即使如此,許多注塑廠家及模具廠家仍然認為隨型冷卻太困難了,太昂貴了。

注塑成型過程中,熔融樹脂時時刻刻都伴隨著溫度的變化,溫度是塑膠成型加工中一個非常重要的工藝參數,模具溫度的高低直接影響注塑成型是否順利,不同時間的溫度分佈也直接關係到最終製品的表面品質,不同時間的溫度差異又影響製品的熱應力分佈,進而直接影響注塑製品尺寸精度的主要原因。

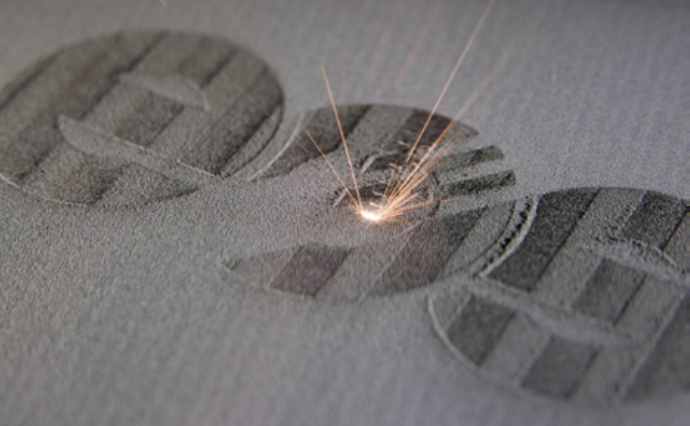

圖1:隨型水路示意圖(Sodick/OPM 公司提供) ; 圖2:增材製造技術/DMLS 的燒結過程(EOS 公司提供)

隨型冷卻水路的加工

為了調節模具溫度,通常在模具內開設冷卻水路,通過調節冷卻液溫度來實現模具溫度調節,傳統冷卻水路通常是直線形的圓孔,它是通過鑽床打孔加工的,如果遇到稍微複雜的模具結構,模具廠家可能會使用檔板、螺旋板、或噴流管等來提升局部的冷卻速度;另外有一部份模具廠家採用鈹銅、銅鋁等高導熱合金嵌入模具內部,這些方法具有結構簡單,設計及加工容易實現的優點,但需要考慮密封性、強度及耐摩性…等,因此限制這些技術的應用。

面對更複雜的模具零件時,模具廠家會將模具零件分割成多個零部件,使用銑銷等加工方法加工隨型冷卻水路,最後再使用焊料將多塊模具零件焊接在一起,或使用螺絲鎖付搭配密封材料固定在一起,隨著生產時間增長可能開裂,由於焊料的強度及剛性不足,也有模具壽命縮短的疑慮。近年來新的技術發展,使得隨型冷卻水路的製造工序更簡單且實惠,最具代表性的當屬增材製造技術及擴散焊接技術。

增材製造技術(Additive Manufacturing Technology)俗稱3D 列印技術( 參照圖2),模具行業使用直接金屬鐳射燒結技術(DMLS, Direct Metal Laser-Sintering)加工,利用雷射光束對金屬粉末材料進行高溫熔融,以20um 的薄層熔化成三維金屬模具零件,由於激光束路徑可透過電腦程序控制,最終製造出與模腔表面緊密貼合的隨型冷卻水路。目前的商用設備如德國EOS 公司的M290/M400,及日本Sodick 公司的OPM250/OPM350 等機種。

擴散焊接技術(Diffusion bonding technology) 不需要使用焊劑( 參照圖3),鋼材在真空環境下,利用高溫及壓力使多件鋼材接觸面之間的距離達到原子間距,令原子間相互嵌入擴散結合,從而接合鋼材製成隨型冷卻水路用的嵌塊,由於接合面無應力效應,焊接後的鋼材強度及耐腐蝕性能,可達到原始鋼材的95% 以上。目前的商用設備如德國PVA Tepla AG 的MOV HP 等設備。

圖3:擴散焊接設備主體(PVA Tepla AG 提供)

冷卻水路的設計準則

傳統鑽床打孔的冷卻水路直徑介於1/4 英吋到1/2 英吋之間,如果直徑過大,將導致水路難以接近製品表面,如果直徑過小,在加工時可能會發生鑽頭偏移;儘管增材製造技術、或擴散焊接技術已突破過去的傳統加工限制,但在設計隨型冷卻水路時,應保持水路的橫截面積不變,從而保證固定流速的冷卻液通過水路,另外冷卻液的流量緊密關係到模具溫度的控制能力,因此模具的水路直徑不應小於2.0mm。

隨型冷卻水路的中心至製品表面的距離為水路直徑的1.5 到2 倍,這是為了保證模具的結構強度,足以承受注塑過程中的巨大壓力,另一個需要遵守的原則是,使隨型水路與製品表面始終保持相同的距離,從而保持一致的冷卻效果;一般水路與水路之間的距離為2 到3 倍,這是為了保證製品表面溫度的均勻性,並兼顧模具結構的強度;最後是冷卻水路的長度,冷卻水路盡可能短一些,可以減少冷卻液在流動過程中的壓力損失,也可以讓製品表面的溫度分佈更為平均。

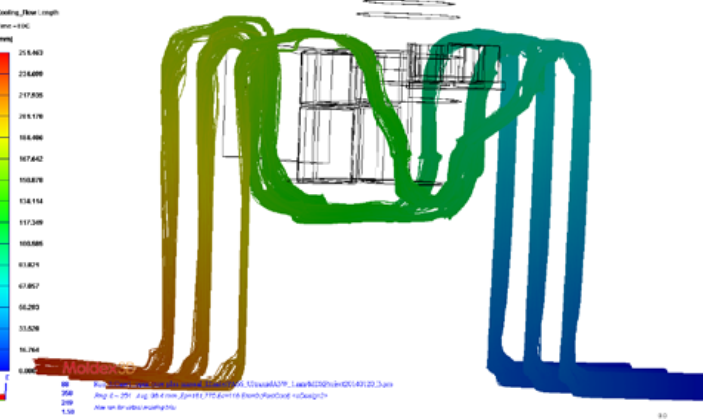

通過模流分析驗證設計,從注塑製品的角度出發,使用Moldex3D 提供的隨型水路生成功能(Cooling Channel Designer) 可以縮減繪製水路的時間,並且利用3D-CFD 檢查每條水路是否達到足夠的紊流程度,以確保冷卻速率,並估算所需的壓力與冷卻泵浦的規格。再從冷卻分析結合翹曲分析評估傳統水路與隨型冷卻兩者在模具製造成本與量產冷卻時間的縮減、品質穩定性的提升的生產成本與效益評估,根據注塑製品開發需求和問題,得到相對應的隨型水路設

計( 參照圖4)。增材製造技術及擴散焊接技術除了用於隨型水路之外,還可以用在模具的部份區域設計蜂巢式結構,取代原來的實心結構,蜂巢式結構能夠節省增材製造的列印材料和列印時間,同時降低列印成本;蜂巢式模具結構在動態模具溫度控制工藝中,因為模具的品質大幅度減低,這意味著可以用更少的能源成本,及更短的週期時間來實現動態模具溫度控制的工藝。

圖4:隨型水路的流線及長度分析(Moldex3D/ 型創科技公司提供)

圖5:水垢或鐵銹對模溫的影響(GTT Willi Steinko GmbH 提供)

圖6:冷卻水的流量監控 ( 速利達公司提供)

模具溫度控制設備及保養

模溫機的選擇在隨型水路模具是非常重要的,水冷具有非常快除去大量熱量的優點,這是因為水的熱容量是傳熱油的二倍,是空氣的四倍,從熱傳學的角度來看,水是最合適的熱媒;模溫機回水應選用間接冷卻器間接冷卻,避免冷卻迴圈水直接進入水箱,減少循環水的污泥或雜質進入水路內。另外大多數的隨形水路直徑小於傳統水路,並且流動長度也比較長,為確保冷卻水通過水路時達到紊流,因此需要關注幫浦的流量-壓力曲線。

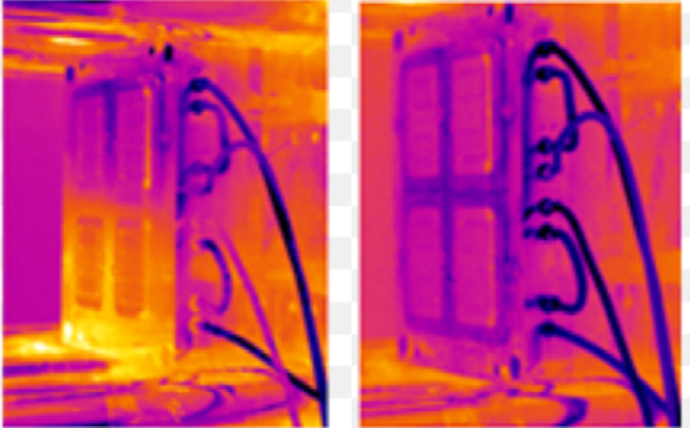

動態模具溫度控制( 俗稱RHCM,或高光無痕技術)已經成功的應用在電視邊框、汽車音響、筆記本計算機等注塑製品的表面外觀問題,其加熱介質大多數使用熱水、蒸氣、或熱油,因為增材製造技術及擴散焊接技術的成熟,可應用在幾何變化更複雜的注塑制品,例如:水箱護照、汽車儀錶板等領域;動態模具溫度控制提供注塑製品良好的表面複製性及高光澤表面,對於縫合線的深度和可視性有顯著的改善,也可以消除注塑過程在熔膠流動造成的殘留應力,注塑制品在接觸四氯化碳等溶劑時也不會導致裂紋。

從整個開發過程來看,它可以具有成本效益,特別是在消除昂貴的二次作業的情況下。國內的冷卻水質問題很嚴重,大多企業採用開放式的冷卻水循環系統,因此經常生成藻類、青苔、及污泥等,即使使用密閉式的冷卻水循環系統,冷卻水也有很大的問題,冷卻水中的氧化鈣、氫氧化鈣、碳酸鹽等礦物質,在溫度高於60℃以上時,會在模溫機內部、及模具水路等處產生水垢,降低冷卻系統能秏;根據經驗模具水路管壁的水垢僅僅1.0mm,其冷卻時間幾乎是原來的一倍,金屬顆粒及鐵銹是另外一個關注的議題,( 參照圖5) 中可以得知水垢及鐵銹對生產效率的影響。

導入初期可以使用獨立的冷卻水循環系統,有效地控制迴圈水水質;模具及模溫機也需要定期清洗保養,確保水路的管壁沒有水垢及鐵銹阻礙熱量傳遞,搭配溫度或流量監控系統( 參照圖6),即時監控隨型水路是否正常運作。只有有效地控制冷卻迴圈水水質,才有可能有效地運用隨型冷卻水路技術,實現注塑製品的大批量生產。

結語

以上這些精密模具溫度的設計、加工、及控制方法,並不是精密模具溫度控制所需要關注的全部,注塑廠商與模具廠家在進行隨型水路設計、加工、及控制時,應善加利用【科學試模方法】、及【模流分析技術】。傳統的模具溫度控制中有許多值得借鑒的經驗,這些經驗是有效掌握精密模具溫度控制的基礎。■