■ ACMT/ 劉文斌

前言

有鑒於模具的後加工便利性與成品品質考量,熱澆道系統已普遍被大形式的模具所採用,其優勢具備節省塑料、避免結合線、降成型週期、與控制塑件翹曲變形。由於大型式的模具修模費用相當昂貴且加工時間冗長,若再以傳統式的設計思維”憑過去的設計經驗決定未來的產品設計”,試模次數與模具成本的支出將無法有效被預測,產業間的競爭優勢將因此散失。運用CAE 模流分析的電腦試模觀念,協助設計人員檢視其產品與模具設計的可行性,並透過分析數據的相互比較尋找出最適當的設計組別,使產品在開發階段即可將淺在的設計盲點挑出。由此方式後續實際試模的次數與修模的機會將可大大減少,成品獲利將可大幅提升。本文藉由一件保險杆分析,透過多項參數比較閥式澆口的設計優勢。

何謂熱澆道系統

熱澆道模具是將傳統式模具或三板式模具的澆道與流道經加熱,于每一成形時即不需要取出流道和澆道的一種嶄新設計且在射出成形模具產業中扮演關鍵零件性角色,它提供著射出成形模具中從射出機的噴嘴處到模具的模穴之間塑料流動的控制。透過熱流板、熱嘴、及其控制系統的功能,讓模具在成形時能提升塑品品質、加快生產速度、降低生產成本、做出高難度產品。

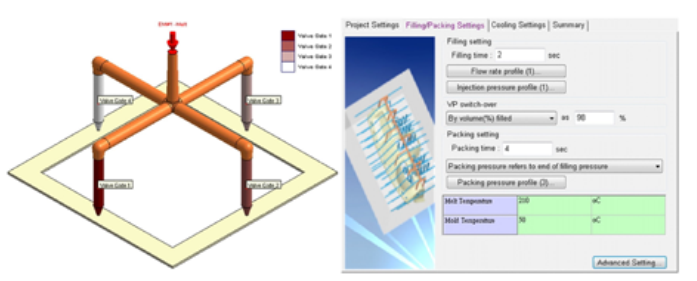

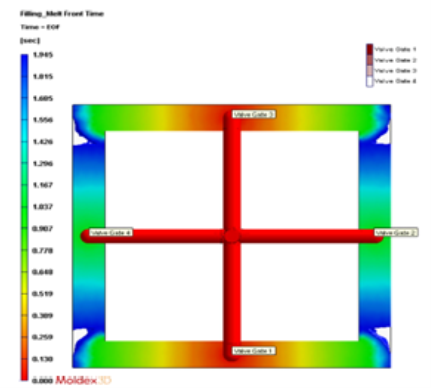

圖1: 90% 充填進度 ( 定時控制案例) ; 圖2: 設定控制閥分析專案

何謂閥式澆口

閥式澆口是熱澆道模具的另一種設計,透過” 時間序列控制器” 讓澆口可以分段開啟與關閉,在多澆口的模具設計中避免結合線與減少翹曲變形的產生。此技術目前在國內已逐漸廣泛被使用在汽機車產業與電腦周邊產品。以Amold 熱澆道系統而言,閥澆口共有3種設計方式,包括” 單點模具中心進澆”、” 多點組合式熱流板進澆” 及” 多點整體型熱流板進澆” 方式可供選擇。

CAE 模流分析對熱澆道系統的影響

塑件的產品型態千變萬化,配合不同的材質及機台的設定,須找出調校至最佳途徑實為困難,因此,配合CAE 模流分析軟體,有助於切入問題的核心,縮短產品開發時程及避免不必要的錯誤造成更多資源的浪費。透過CAE 分析可以評估單模穴或多模穴配置、澆口型式與位置、熱流道斷面尺寸及長度,成型機台頓數等,透過分析數據在模具開發階段便可以事先預知縫合線位置與成品翹曲變形的趨勢與數值,如此科學化的工具對於競爭激烈的模具產業而言是一項不可或缺的利器。

閥式澆口控制:縫合線和非均勻流動的最佳解決方案閥式澆口是熱流道系統中的一個重要元件。關閉控制閥可避免熔膠進入模穴,因此能準確地控制熔膠進入模穴的時機。這項特性相當重要,尤其對於多澆口系統,當流動波前通過熱澆道後才開啟控制閥,就可以預防縫合線問題。此外,適當使用閥式澆口也可幫助使用者降低壓力分佈不均而產生的熔膠密度變化,以避免應力痕或陰陽面等表面缺陷。

Moldex3D 讓使用者能夠自由地針對閥式澆口的特定條件作設定,例如可依據時間、流動波前、螺杆位置來設定控制閥的開啟或關閉。除此之外,Moldex3D閥式澆口控制功能不僅支援充填階段的模擬,也支援在保壓階段時,為了平衡模穴壓力而進行的澆口開關動作。

製作網格模型,以進行閥式澆口控制分析

以使用Moldex3D 為例,步驟1 在Designer 先準備一個熱流道系統模型,然後使用下表中兩種方式指定閥式澆口的控制閥編號。

注:在Moldex3DMesh 中,控制閥編號只能在熱流道實體網格屬性設置中指定,因此使用者必須先完成熱流道實體網格的生成。設定控制閥分析Moldex3D專案步驟2 在專案中建立新專案以進行分析,接著匯入網格模型,並進行一般預設分析設定。在控制閥設定部分,點選充填/ 保壓設定選項中的進階設定,再進到閥式澆口控制選項。步驟3 設定每個控制閥將分別執行多少動作,並指定要在達到控制點時進行控制閥打開或關閉的動作。為了顯現不同的控制設定,須使用三個不同的控制選項,來改變每一個控制閥的開啟和關閉之驅動類型:依時間、依流動波前到達、以及依螺杆位置。■