■臺灣科技大學 / 鄭正元 教授

金屬3D 列印技術的發展與產業應用

閃閃發亮的金屬,一直吸引人們的目光,當金屬因光的折射與反射展現出神秘的光澤時,總會使人失去抵抗力,

且金屬總是出現在各個重要場合(例如結婚)。金屬製品在許多場景皆有畫龍點睛的效果,只要在某個物件上

適當的設計一些金屬件在上面,就可使該物件的價值獲得提升,最常看見的就是包包與服飾等。當然,金屬本

身的優點也很令人著迷,金屬本身的導熱性形成的冰冷感及金屬密度所帶來的沈重感與金屬特有的光澤,三者

合起來形成所謂金屬質感,這是其他材料所沒有的。金屬的強度與耐用性也是其他材料無法達到的,金屬的回

收性更是世界公認照牌價收購,因此金屬總能輕易引起話題。

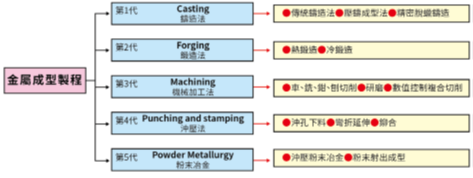

金屬加工法的演進

公元前四千年,人類第一個會使用的金屬加工方法是澆鑄(鑄造法是第一代金屬成型法,意指將固態金屬融化

成液態後,澆鑄到模型裡)。然後,在公元前三千年進入青銅器時代,這時金屬鍛造工藝盛行,也就是金屬的

塑性加工(鍛造法是第二代金屬成型法,可提升材料密度與強度)。

直到公元1797 年,英國人亨利·莫茲利發明近代所認知的車床,這時正式進入機械加工法,開啟第三代金屬成

型時代(機械加工法主要優點在於可使加工物件的精度大幅提升)。時隔八十三年,1880 年代正式進化到沖

壓法,也就是第四代金屬成型法(沖壓法優點在於可使材料快速達到所需形狀,同時可使欲成型的板材快速運

送到指定的地點,利用鈑金彎折的製程得到最經濟的產品,大幅降低製造產品成本)。

1923 年,粉末冶金法的硬質合金顯現,使機械加工時代出現革命性飛躍,一直到1930 年成功製造出了多孔

含油軸承並量產,此時進化到第五代金屬成型法。這時的金屬成型製程正式從材料刪去法時代進入到材料增加

法,也就是廣義的積層製造(Additive Manufacturing),廣義的積層製造必須使用模具形成模穴。

圖1:金屬成型製程的演進

圖1:金屬成型製程的演進

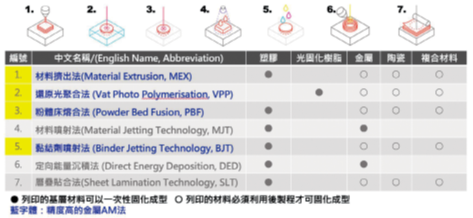

表1:各種材料對於3D 列印法的應用(資料來源:Dr.Q ACMT 講義)

表1:各種材料對於3D 列印法的應用(資料來源:Dr.Q ACMT 講義)

積層製造── 3D 列印

人類對於金屬加工法大致上為圖1 所示,但隨著時代的發展,越來越多的產品走向少量多樣的需求,此時一般

的金屬成型工藝已無法滿足需求,因此人類開始將目光集中在積層製造── 3D 列印。表1 為各種材料對於3D

列印法的應用。

Mckinsey & Company 世界級領先的全球管理諮詢公司在2018 年表示未來頂尖技術排名第一的是積層製造,

排名第二的是金屬粉末射出成型。目前的金屬積層製造── 3D 列印主流是以粉體床熔合法(Powder Bed

Fusion) 與黏結劑噴射法(Binder Jetting Technology) 為主,以上方法仍然以粉末態為主與金屬粉末射出成型

(Metal Injection Molding) 相同。在產品結構複雜且需要機械強度的領域裡,金屬材料以粉末態為主。粉末態

是除了固態、液態、氣態以外的第四態,當粉末粒徑接近奈米級時,會同時擁有固液氣三態的特性,加上粉末

擁有巨大的比表面積,對於燒結有降低熔點的幫助,因此在金屬積層製造── 3D 列印與金屬粉末射出成型兩

大領域內,粉末態有著無法替代的優勢。

目前金屬3D 列印的各種方法其原料都使用粉末,各種的粉末處理技術就顯得相當重要,例如如何篩分粉末的

粒徑大小以及粉末表面狀況的控制,甚至必須將粉末與黏結劑做預先混合以達到列印成型的最終目的,接下來

由各個專家來為各D位詳細說明不同的金屬3D 列印與應用。■