■模德寶

前言

製造業水準是一個國家工業化水準和生產力水準的重要體現,因此製造業在各個經濟大國的國民經濟中佔據這重要的地位。模具製造素有“工業之母”之稱,它的發展水準是衡量一個國家製造業水準的重要標誌之一。近年來,隨著人力成本的逐步提高,原材料價格的高速上漲,模具價格不斷下降等原因,在模具製造過程中,越來越多的製造廠商面臨著人力短缺、產品品質不穩、人力及材料成本逐年上升、設備利用率亟待提升、檔案管理不規範、成本統計不準確等諸多難題。

歸根結底,是如何實現製造過程有效控制的問題。模具MES 系統實現了從模具設計、工藝、CAM 到加工的一站式管理,將傳統模式下對員工的技能依賴,轉變為系統邏輯、系統防呆、標準流程和標準參數,尤其是在加工段,用機器人來替代操機員工進行加工,已逐步成為廣大模具企業的立企之本。

本文結合模德寶在模具製造業十多年的專業經驗,以模具零件CNC 加工自動化單元應用為例,詳細分析了使用自動化線體的優勢。

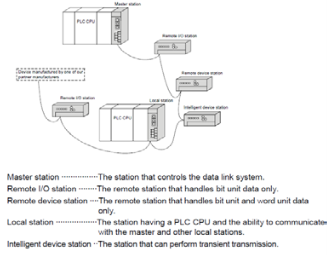

鋼件加工基本配置

模具零件CNC 加工自動化單元由5 台CNC 加工中心和配套的自動化硬體組成,可實現24~36H 的不間斷加工,完全擺脫了加工過程中對人員的依賴。

鋼件加工作業流程( 下圖)

人工將所有要加工的工件搬運至料架,啟動自動化線,機器人自動識別料架上的工件並依據既定的順位將工件搬運至機台。工件搬運到機台後,機器人通過氣動自動將零件鎖緊到機台,系統自動調出程式然後根據程式的設定自動加工;加工完成後,機器人自動清理工件加工後的碎屑,清理完後再把工件從機臺上氣動解鎖,然後將工件搬運回料架。整個過程全部由機器人自動完成,無需人工參與,大大節省了人力。

圖1:3D 示意圖

圖2:CNC 自動化單元

圖2:CNC 自動化單元

鋼件加工作業流程

自動化線體優勢:1. 降低加工過程中對人員的依賴,傳統模式下的一人操作1~2 台機,被一人負責1~2 條自動化線所取代;2. 降低加工過程中對員工技能的依賴,傳統模式下的工件裝夾方式選取、工件掃平、尋邊、工件加工程式編輯、刀具選取,被自動化線體的系統邏輯和標準規範所取代;3. 縮短了員工的培養周期,由於降低了員工的技能依賴,故在傳統模式下需要3~5 年工作經驗的工作崗位,亦可以被機器人所取代;4. 可實現全天24H 自動化加工,傳統模式下的吃飯時間段、加班時間段人力緊張,稼動率低下的狀況,被徹底杜絕;5.加工品質顯著提升,在傳統模式下,工件拿錯、工件裝反、選錯刀具等人為因素導致了80~90% 的異常,因為避免了現場員工對加工過程的干預,故極大的降低了人為異常;6. 由於刀具的使用是在一個更為規範的環境下進行,如標準的刀具伸出長、標準的切削參數,故獲取的刀具壽命參數更為詳實和有效,利於後續刀具參數和刀具壽命的優化;7. 自動化線體的運行,迫使使用部門提升自己的標準化程度,如工件的裝夾規範、工件的尋邊規範、刀具標準參數等,且在使用的過程中得以不斷完善和提升;8. 線體內的設備在加工的過程中,系統即時監控設備運行狀態,可實現遠端監控,且可輸出實際加工工時,為項目的成本核算提供依據;9. 提升設備使用的安全性,由於工件加工所需的程式、刀具、補正值等資訊,均由系統在後臺依據工件的身份資訊進行提供,故極大降低了設備運行的風險;10. 完善企業的知識庫建設,傳統模式下需要員工進行識別、判斷的所謂“加工經驗”,已轉變為標準規範、標準參數、系統邏輯,被存儲在伺服器內,在加工中被直接調用。

CNC 自動化單元

隨著互聯網技術的出現並應用到模具領域,模具企業開始出現資訊化、自動化、智慧化的發展趨勢,各種先進技術( 如物聯網、設備監控、大資料、人工智慧等) 都逐漸被應用到模具的設計和製造,通過ERP、MES、看板管理等工具加強資訊化管理和服務,並掌控產銷流程、提高生產過程中的可控性、減少生產線上人工干預、即時正確地採集生產線資料,以及合理的管理生產進度等。不僅提高了模具加工的效率,而且提高了模具加工的品質。■

華東區聯絡人: 任同生 經理

郵箱:eric.ren@moldbao.com華南區聯絡人: 郭偉 副總

郵箱:w.guo@moldbao.com