■張磊/ 倍智信息

高級計畫排程系統

(Advanced Planning And Scheduling,簡稱APS) 是生產管理領域的先進工具,其廣泛應用在多品種、小批量、按訂單生產、工藝過程複雜、交貨期要求準確的離散型生產企業。

在模具企業車間管理應用中,自動排程系統能全面考慮模具企業資源的約束條件,利用高級排程手段進行模具加工任務排配與調度,然後在視覺化圖表、看板的人機互動中,不斷完善企業資源、產能與負荷平衡的優化,達到縮短製造週期、提高產能及利潤的目的。本文重點講述了模管家系統自動排程功能在模具企業車間管理的應用流程、實施方法和實施效果等。

模具企業面臨的一系列狀況

當前大多數模具製造企業主要是通過人工排配與跟催的方式實現訂單的生產排程,物料的繁雜性、車間資源及庫存

資訊的不及時性、企業部門之間資訊傳遞的差異性、設備及人員調度的不及時性以及無法預估的緊急插單和人員的流動等不可控的因素,導致交貨期過長,利潤降低。面對日益嚴峻的競爭環境及縮短交期要求,生產管理及工藝排配人員的工作壓力極大,任何影響排程與交期不可控的因素,對於企業運營及客戶關係的影響都是非常大的。

APS 在模具企業的應用

2.1 生產排程系統的組成

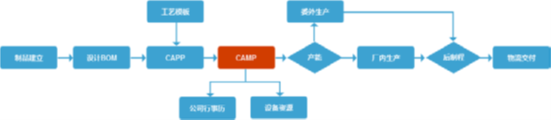

目前,模具製造業是APS 應用的主要行業之一。模具行業手工排程,只能根據經驗進行少量資料處理與作業,多工和多機台的生產安排準確率較低。借助自動排程系統,能夠獲得優異的生產計畫,提高生產效率,應對緊急插單等作業。模管家系統自動排程主要功能組成如下圖:

模管家自動排程的作用主要表現在三個方面:

1、按照實際有限的資源自動排出生產計畫。

2、及時準確的提供客戶訂單的進度狀況和交貨期。

3、自動調整插單,協調企業同步有序的進行作業。

圖1: 模管家工廠- 高級計畫排程系統

圖1: 模管家工廠- 高級計畫排程系統

圖2: 模管家自動排程的主要組成模組

圖3: 模管家自動排程的流程

模管家自動排程的功能介紹

模管家自動排程技術,從傳統的ERP 盲點出發,綜合考慮物料和有限的企業資源,目的是生成訂單的詳細生產進度計畫,同時將這個計畫及時回饋給企業上層主管。

3.1 工藝排配(CAPP)

CAPP(Computer Aided Process Planning) 指借助於電腦軟硬體技術和支撐環境,進行數值計算、邏輯判斷和推理等功能來制定零件加工工藝過程。借助於CAPP,可以解決手工工藝設計效率低、一致性差、品質不穩定、不易達到優化等問題。模管家自動排程之工藝排配包含以下特點:

1、自動排配工序,將資源利用最大化,減少外發加工;

2、範本化快速排程功能,減少排程時間,提高工作效率。

3、零件工時自動切換計算,使計畫更準確執行。

4、待排清單功能,可有效的查看未排配零件的資訊,方便生管等作業人員快速的排配工序,避免零件遺漏。

5、延遲清單功能,可以便捷的查看延遲加工零件的工序資訊。

6、優先順序設置功能,使資源的排配更合理,滿足交期的要求。

7、緊急插單作業,可以解決頻繁插單後,資源重新排配與調度的難題。

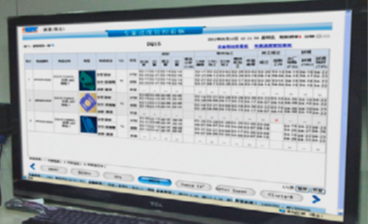

8、電子看板,可快速查看正在加工中的零件工序資訊,使主管和員工在走動中就可以進行管理。

3.2 工藝調度(CAMP)

CAMP(Computer AidedManufacture Planning) 指在生產過程中的緊急插單,系統快速回應,對生產資源重新排程,使得計畫人員能夠快速獲知計畫調整所帶來的影響,消除調整所帶來的衝突和避免延期所帶來的風險。

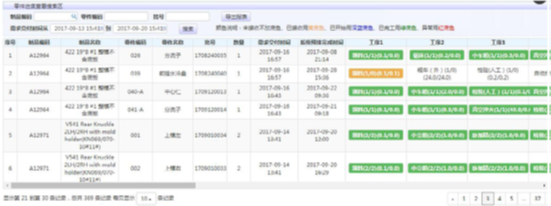

圖4: 模管家自動排程之工藝排配

圖5: 模管家自動排程之產能預估統計表

圖5: 模管家自動排程之產能預估統計表

圖6: 模管家自動排程之零件進度查看

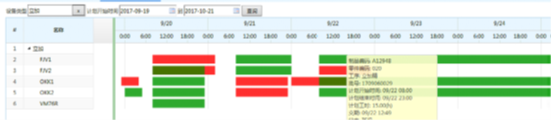

圖7: 模管家自動排程之設備預排查看

圖7: 模管家自動排程之設備預排查看

圖8: 模管家自動排程之看板管理

圖8: 模管家自動排程之看板管理

模管家自動排程工藝調度的主要特點有:

1、自動根據設備行事曆,匹配工序的計畫開始和完成時間,減少人工誤差,提高效率。

2、自動匹配設備類型中的空閒設備以及設備維修,最優化設備利用率。

3、自動調整智慧提示功能,使得計畫人員能夠快速獲知計畫調整所帶來的影響。

4、提供一系列的調整方法,如:調整加工順序、加工時間、日曆表等,提高製造效率。

5、根據零件的實際完成時間,自動運算及調整計畫。模具智慧化管理

6、重排日程時,能在維持用戶調整意圖不變的前提下,消除調整所帶來對於交期延遲的衝突。

7、圖示化的生產計畫,使得計畫調整非常直觀。

3.3 及時回應緊急插單

依據使用者設定的各種規則,全面考慮各種約束,儘量保持原計劃加工順序不變的前提下,插入緊急訂單。通過及時回應緊急插單,快速回答訂單交貨期,增加客戶滿意度和忠誠度,大大降低插單後對企業其他訂單的衝擊,獲得企業利潤最大化。

3.4 排程計畫圖像化顯示

採用現場看板及甘特圖,以圖示化的方式,呈現每台設備是加工、每道工序的進度及每個零件的工序狀況,使得計畫人員對工廠實際狀況全面性的掌控。

實施後效果

1、製造信息量提高5%-80%;

2、交期提前20% 以上;

3、生產效率提高5%-30%;

4、廠內製造成本降低15% 以上;

5、工單之間交換所產生的無效工時將低於25% 以上;

6、有效降低外包20% 以上;

7、生產透明度提升20%-90%;

8、生產靈活性提升10%-50%;

9、生產管理成本降低5%-30%;

總結

系統將車間資訊化生產線的需求與現有的生產模式結合起來,提出一種自動排程模式下的車間生產調度系統,通過對車間資源有效的分析及排配,使車間的資源得到最大化的利用; 通過甘特圖及現場即時看板的方式呈現,降低了車間各種異常事件對生產造成的影響,提高了車間生產與管理效率。應用結果表明,模管家自排程系統的應用有利於提高企業生產計畫的效率和準確性,是模具製造企業計畫工作中的重點。■

聯絡人:溫占明 經理

電子郵箱: rain.wen@pexetech.com網址:http://www.pexetech.com